一种耐高温CIPP内衬管修复材料及其制备工艺的制作方法

- 国知局

- 2024-11-06 14:49:33

本发明涉及cipp内衬管,具体地说,涉及一种耐高温cipp内衬管修复材料及其制备工艺。

背景技术:

1、随着城市化进程的加快,管道老化、破损问题日益突出,cipp技术作为一种非开挖修复技术,因其施工简便、成本低廉等优点,在管道修复领域得到广泛应用,然而,传统cipp内衬管在高温环境下易老化、开裂,影响了修复效果和使用寿命,目前,为了达到延长管道使用寿命的效果,通常会在内衬管修复材料中添加耐高温材料,使内衬管修复材料具有耐高温的特性,不易损坏。

2、进行耐高温cipp内衬管修复材料的制备操作时,通常需要对耐高温原料进行混合制备,再将耐高温材料涂布在内衬材料的表面,但是直接涂布在内衬材料的表面会影响耐高温材料与内衬材料之间的附着性,造成耐高温材料容易出现从内衬材料上脱落的情况,或者造成耐高温材料涂布在内衬材料上不够均匀的情况,影响内衬管修复材料的后续使用效果,给使用者带来不便。鉴于此,我们提出了一种耐高温cipp内衬管修复材料及其制备工艺。

技术实现思路

1、本发明的目的在于提供一种耐高温cipp内衬管修复材料及其制备工艺,以解决上述背景技术中提出的缺陷。

2、为实现上述目的,一方面,本发明提供了一种耐高温cipp内衬管修复材料制备工艺,包括以下步骤:

3、一、树脂体系制备阶段

4、s1、关闭卸料阀,将耐高温树脂、固化剂、促进剂按对应组分顺着原料管投入到树脂混合设备内的混合筒中;

5、s2、利用搅拌电机工作,带动搅拌轴和第一搅拌叶片转动进行搅拌混合操作,将原料混合均匀,制备成含有树脂层和填料层的耐高温树脂体系,制备完成后,打开卸料阀,将耐高温树脂体系排出至浸渍设备内的浸渍箱中;

6、二、纤维布制备阶段

7、s3、将纤维按照一定的经纬密度和编织方式编织成布状,形成带有纤维条的纤维布基层;

8、三、浸渍制备阶段

9、s4、将纤维布基层浸入至浸渍箱内的耐高温树脂体系中;

10、s5、利用驱动电机工作,带动倾斜轴和第二搅拌叶片转动,实现进行纤维布基层的搅动操作,使纤维布基层充分浸渍,形成浸渍纤维布;

11、四、固化制备阶段

12、s6、将浸渍纤维布放置在高温环境中进行固化处理,使浸渍纤维布形成具有耐高温性能的内衬管修复材料;

13、上述步骤采用树脂混合设备进行树脂层和填料层的混合制备操作,并通过浸渍设备进行纤维布基层与树脂层、填料层的浸渍操作。

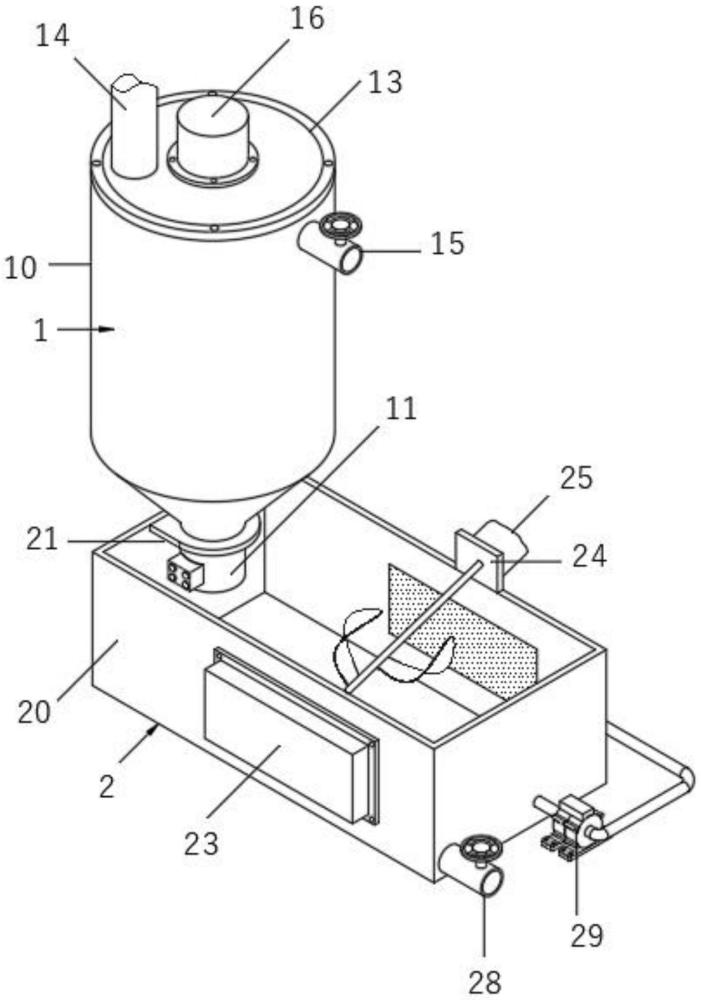

14、优选的,所述树脂混合设备包括混合筒,所述混合筒的顶面上固定安装有顶盖,所述顶盖上固定安装有搅拌电机,所述搅拌电机的输出轴末端固定安装有呈竖直状设置的搅拌轴,所述搅拌轴上固定安装有第一搅拌叶片,所述第一搅拌叶片位于所述混合筒内。

15、优选的,所述混合筒的底部固定安装有卸料管,所述卸料管上固定安装有卸料阀。

16、优选的,所述顶盖上固定安装有原料管,所述原料管用于进料操作。

17、优选的,所述混合筒的顶部筒体上固定安装有冲洗管,所述冲洗管上固定安装有第一阀门。

18、优选的,所述浸渍设备包括浸渍箱,所述浸渍箱的一侧板体内侧面上固定安装有支撑板,所述卸料管固定安装在所述支撑板上。

19、优选的,所述浸渍箱的前后两侧板体上均固定安装有导热板,所述浸渍箱的前后两侧面上均固定安装有电加热器,所述电加热器用于对所述导热板部位进行加热操作。

20、优选的,所述浸渍箱的后侧板体顶面上固定安装有竖直板,所述竖直板上固定安装有驱动电机,所述驱动电机的输出轴末端固定安装有倾斜轴,所述倾斜轴上固定安装有第二搅拌叶片,所述第二搅拌叶片位于所述浸渍箱内。

21、优选的,所述浸渍箱的一侧板体上固定安装有排污管,所述排污管上固定安装有第二阀门,所述浸渍箱的一侧设置有加热泵,所述加热泵的进液端与所述浸渍箱之间通过抽吸管相连通,所述加热泵的出液端固定安装有回流管,所述回流管的末端固定安装在所述浸渍箱的另外一侧板体上并与所述浸渍箱的内部相连通。

22、另一方面,本发明还提供了一种耐高温cipp内衬管修复材料,由上述的耐高温cipp内衬管修复材料制备工艺制成,包括纤维布基层,所述纤维布基层上一体成型有纤维条,所述纤维条呈网格状,所述纤维布基层上设置有树脂层和填料层;

23、所述树脂层与所述填料层的材料配比为9:1。

24、与现有技术相比,本发明的有益效果是:

25、1、本发明通过设置的树脂混合设备,能够进行原料的混合制备操作,促进各组分原料混合更加均匀,另外通过设置的浸渍设备,保证在使用时,能够将布料投入到浸渍箱内进行浸渍操作,浸渍过程能够保证布料与耐高温树脂材料混合和浸渍更加充分,不会出现后续脱落或者不均匀的情况,达到使内衬管修复材料能够均匀附着在纤维布基层上的效果。

26、2、本发明通过设置的驱动电机、倾斜轴和第二搅拌叶片,能够在浸渍过程中进行搅拌操作,促进浸渍更加充分,另外通过设置的电加热器,能够实现进行加热操作,通过设置的加热泵,能够实现原料的热循环操作。

技术特征:1.一种耐高温cipp内衬管修复材料制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述树脂混合设备(1)包括混合筒(10),所述混合筒(10)的顶面上固定安装有顶盖(13),所述顶盖(13)上固定安装有搅拌电机(16),所述搅拌电机(16)的输出轴末端固定安装有呈竖直状设置的搅拌轴(17),所述搅拌轴(17)上固定安装有第一搅拌叶片(18),所述第一搅拌叶片(18)位于所述混合筒(10)内。

3.根据权利要求2所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述混合筒(10)的底部固定安装有卸料管(11),所述卸料管(11)上固定安装有卸料阀(12)。

4.根据权利要求3所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述顶盖(13)上固定安装有原料管(14),所述原料管(14)用于进料操作。

5.根据权利要求4所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述混合筒(10)的顶部筒体上固定安装有冲洗管(15),所述冲洗管(15)上固定安装有第一阀门(151)。

6.根据权利要求3所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述浸渍设备(2)包括浸渍箱(20),所述浸渍箱(20)的一侧板体内侧面上固定安装有支撑板(21),所述卸料管(11)固定安装在所述支撑板(21)上。

7.根据权利要求6所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述浸渍箱(20)的前后两侧板体上均固定安装有导热板(22),所述浸渍箱(20)的前后两侧面上均固定安装有电加热器(23),所述电加热器(23)用于对所述导热板(22)部位进行加热操作。

8.根据权利要求7所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述浸渍箱(20)的后侧板体顶面上固定安装有竖直板(24),所述竖直板(24)上固定安装有驱动电机(25),所述驱动电机(25)的输出轴末端固定安装有倾斜轴(26),所述倾斜轴(26)上固定安装有第二搅拌叶片(27),所述第二搅拌叶片(27)位于所述浸渍箱(20)内。

9.根据权利要求8所述的耐高温cipp内衬管修复材料制备工艺,其特征在于:所述浸渍箱(20)的一侧板体上固定安装有排污管(28),所述排污管(28)上固定安装有第二阀门(281),所述浸渍箱(20)的一侧设置有加热泵(29),所述加热泵(29)的进液端与所述浸渍箱(20)之间通过抽吸管(291)相连通,所述加热泵(29)的出液端固定安装有回流管(292),所述回流管(292)的末端固定安装在所述浸渍箱(20)的另外一侧板体上并与所述浸渍箱(20)的内部相连通。

10.一种耐高温cipp内衬管修复材料,由权利要求1-9任一所述的耐高温cipp内衬管修复材料制备工艺制成,其特征在于:包括纤维布基层(3),所述纤维布基层(3)上一体成型有纤维条(30),所述纤维条(30)呈网格状,所述纤维布基层(3)上设置有树脂层(31)和填料层(32);

技术总结本发明涉及CIPP内衬管技术领域,具体地说,涉及一种耐高温CIPP内衬管修复材料及其制备工艺,采用树脂混合设备进行树脂层和填料层的混合制备操作,并通过浸渍设备进行纤维布基层与树脂层、填料层的浸渍操作,树脂混合设备包括混合筒,混合筒的顶面上固定安装有顶盖,顶盖上固定安装有搅拌电机,搅拌电机的输出轴末端固定安装有呈竖直状设置的搅拌轴,搅拌轴上固定安装有第一搅拌叶片,浸渍设备包括浸渍箱,浸渍箱的后侧板体顶面上固定安装有竖直板,竖直板上固定安装有驱动电机,驱动电机的输出轴末端固定安装有倾斜轴,倾斜轴上固定安装有第二搅拌叶片。本发明便于进行原料混合和充分浸渍制备操作,方便使用。技术研发人员:马英,王科忠,朱小平,付伟,杨艳红,叶虎,张登鹏受保护的技术使用者:上海潜业环境科技有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324332.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表