一种基于纳米注塑成型的合金复合件的加工方法与流程

- 国知局

- 2024-11-06 14:46:16

本发明涉及纳米注塑,具体为一种基于纳米注塑成型的合金复合件的加工方法。

背景技术:

1、纳米注塑成型技术(nano molding technology,nmt)是一种将金属和塑料一体化的新技术。通过该技术,金属表面会经过纳米级处理,例如t处理或e处理,形成纳米孔洞,然后利用注塑机将熔融的塑料注入金属表面。这些塑料在压力作用下进入纳米孔洞并冷却固化,从而产生一种称为“锚栓效应”的强结合力。这种技术不仅提高了金属和塑料结合部件的强度,还简化了制造过程,减少了环境影响。

2、nmt技术在通信行业、智能终端、电子书阅读器和平板电脑等领域有广泛应用。此外,在智能家具家电和汽车轻量化等领域,nmt也展现出巨大的市场潜力,是5g和物流、车联网时代的重要技术之一。传统方法如胶黏剂粘合、嵌件注塑等虽有各自优点,但nmt通过纳米化处理和注塑工艺实现了更高的结合强度和加工效率。

3、尽管nmt具有显著优势,但应用中也存在一些问题。聚酯材料和金属的膨胀系数差异较大,可能导致成型后树脂与金属结合力差、翘曲、剥落和耐候性不足等问题。因此,开发出能够适用于纳米注塑成型技术,且与金属结合力强的合金复合件的加工方法具有重要意义。

技术实现思路

1、本发明的目的在于提供一种基于纳米注塑成型的合金复合件的加工方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种基于纳米注塑成型的合金复合件的加工方法,包含以下步骤:

4、s1:表面预处理:将铝合金表面依次进行除油、除氧化膜、化学抛光处理;

5、s2:阳极氧化处理:将表面预处理后铝合金依次进行第一次阳极氧化、除氧化膜、第二次阳极氧化、氧化膜扩孔;

6、s3:电化学沉积:将阳极氧化处理后铝合金进行双电位电沉积;

7、s4:纳米注塑:将增韧聚苯硫醚树脂作为基体树脂对电化学沉积后铝合金表面进行纳米注塑,得到合金复合件。

8、进一步的,所述除油步骤包括将铝合金表面研磨平整,先后浸入丙酮、无水乙醇中超声清洗5-10min,取出,去离子水洗涤,干燥。

9、进一步的,所述除氧化膜步骤包括将除油后铝合金浸入由30-35g/l氢氧化钠和30-35g/l碳酸钠组成的混合溶液中,加热至55-60℃反应40-45s,取出,去离子水洗涤,干燥。

10、目的去除铝合金表面疏松多孔、不均匀的氧化膜,避免后续阳极氧化过程中得到的氧化膜有序性降低。

11、进一步的,所述化学抛光处理步骤包括将出氧化膜后铝合金进入由400-420g/l氢氧化钠、300-320g/l硝酸钠、60-65g/l氟化钠、100-120g/l硅酸钠组成的混合溶液中,加热至95-100℃反应1-5min,取出,去离子水洗涤,干燥。

12、目的保持铝合金表面的平整度,方便后续阳极氧化过程中得到高有序性的氧化膜。

13、进一步的,所述第一次阳极氧化中电解液为0.3-0.6mol/l草酸溶液,氧化电压为35-45v,氧化温度为15-25℃,氧化时间为4-4.5h。

14、进一步的,所述除氧化膜步骤包括将第一次阳极氧化铝合金浸入60-65℃由6-7wt%磷酸、1.8-2wt%铬酸组成的混合溶液中,反应1-2min。

15、目的去除第一次阳极氧化形成的较无序的氧化膜,降低纳米孔孔径尺寸的杂乱性。

16、进一步的,所述第二次阳极氧化中氧化时间为6-6.5h,其余阳极氧化工艺参数与第一次阳极氧化相同。

17、目的提高铝合金表面氧化膜纳米孔分布的有序性、均匀性以及纳米孔的孔径尺寸长径比。

18、进一步的,所述氧化膜扩孔步骤包括将第二次阳极氧化后铝合金浸入30-35℃,6-7wt%磷酸溶液中反应15-30min。

19、目的一方面,调节纳米孔孔径大小,使孔径更加均一,提高有序性;通过扩孔,将阳极氧化过程中形成的圆柱状纳米孔沿孔径生长方向,扩大纳米孔底部结构,形成类“梯形”圆台结构纳米孔,提高锚固性能。另一方面,去除氧化膜表面杂质,方便后续三嗪二硫醇聚合物在多孔氧化膜表面覆膜。

20、进一步的,所述草酸溶液溶剂为体积比为1:4的无水乙醇和去离子水。

21、进一步的,所述阳极氧化中阳极、阴极分别为铝合金、石墨板。

22、进一步的,所述铝合金与石墨板之间距离为5cm。

23、进一步的,所述双电位电沉积中阳极氧化处理后铝合金作为工作电极,饱和甘汞电极作为参比电极,不锈钢片作为辅助电极。

24、进一步的,所述电解液由5-6mmol/l三嗪二硫醇和0.15-0.18mol/l硝酸钠溶液组成。

25、进一步的,所述双电位沉积法中阶跃1阶跃电位为1.6v、阶跃时间为30s,阶跃2阶跃电位为6v、阶跃时间为10s;沉积温度为5-10℃。

26、目的在铝合金表面形成三嗪二硫醇金属盐,能够吸附带负电的化合物或发生反应形成化学键合作用,提高合金复合件塑料与金属之间的界面结合强度;在纳米注塑过程中,通过铝合金-三嗪二硫醇金属盐-增韧聚苯硫醚树脂之间反应,形成锚固效果,进一步提高界面结合强度以及界面结合强度的耐久性能。

27、进一步的,所述纳米注塑步骤包括注射加压、保压、冷却、顶出。

28、进一步的,所述注射速度为250-350mm/s,注射加压压力为60-80mpa,保压压力为40-60mpa,保压时间为8-10s。

29、目的通过控制注射速度、注射压力、保压的方式,使得增韧聚苯硫醚树脂分子链进入圆台状孔洞后,在孔洞内分子链条的拖拽以及压力作用下,将树脂分子链填满圆台状孔洞,相比于圆柱状直上直下的孔洞,圆台状孔洞能够在塑料与金属之间形成机械互锁结构,进一步提高界面结合强度。

30、进一步的,所述纳米注塑气缸直径为20mm。

31、进一步的,所述纳米注塑气缸各区温度为270℃、275℃、265℃、245℃、10℃、75℃,模具温度为140℃。

32、进一步的,所述增韧聚苯硫醚树脂中各组分包括聚苯硫醚、聚对苯二甲酸丁二酯、碳化硅晶须、乙烯丙烯酸乙烯树脂、含缩水甘油酯无规共聚物、抗氧剂、脱模剂。

33、进一步的,所述增韧聚苯硫醚树脂中各组分占比按质量份数计,聚苯硫醚50-65份、聚对苯二甲酸丁二酯15-30份、碳化硅晶须10-30份、乙烯丙烯酸乙烯树脂1-10份、含缩水甘油酯无规共聚物1-10份、抗氧剂0.1-1份、脱模剂0.1-2份。

34、进一步的,所述含缩水甘油酯无规共聚物为乙烯丙烯酸酯与甲基丙烯酸缩水甘油酯无规共聚物。

35、进一步的,所述抗氧剂为抗氧剂1098。

36、进一步的,所述脱模剂为脱模剂seed。

37、进一步的,所述碳化硅晶须的制备方法,包括以下步骤:

38、将碳硅混合粉体、催化剂、铝粉、无水乙醇加入球磨机中,搅拌均匀,加入酚醛树脂,搅拌12-14h,压制成坯,加热至200-205℃固化24h,将固化后坯体埋焦炭条件下以5℃/min的升温速率加热至1200-1400℃保温2-2.5h,冷却,研磨,得到碳化硅晶须。

39、进一步的,所述碳硅混合粉体中碳硅摩尔比为1:1,催化剂包括三氧化二钴、三氧化二铬、三水氟化铝中任意一种。

40、进一步的,所述催化剂加入量为碳硅混合粉体质量的2-4wt%,铝粉加入量为碳化硅混合粉体和催化剂总质量的1-1.5wt%,酚醛树脂加入量为碳硅混合粉体、催化剂、铝粉总质量的5-6wt%。

41、进一步的,所述碳硅混合分体由硅粉和纳米炭黑组成。

42、进一步的,所述铝合金包括6000系列铝合金和7000系列铝合金中任意一种。

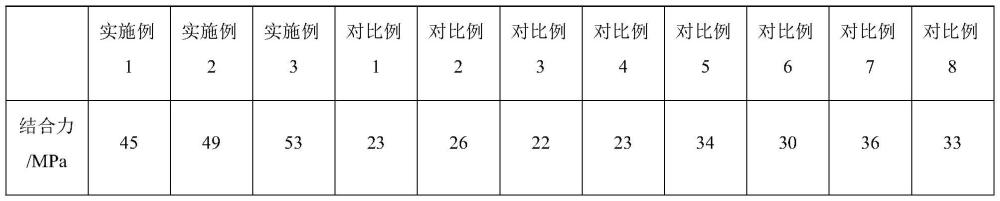

43、与现有技术相比,本发明所达到的有益效果是:本发明以聚苯硫醚为主要基体树脂,以聚对苯二甲酸丁二酯、乙烯丙烯酸乙烯树脂、含缩水甘油酯无规共聚物作为复合增韧剂对聚苯硫醚进行增韧,提高自身的力学性能;并且选用与玻纤相类似极性、热膨胀系数、耐热性的碳化硅晶须替代玻纤作为,增强树脂强度,调整热膨胀系数,降低金属材料与塑料之间结合后的内应力,增强纳米锚栓效应;本发明自制的碳化硅晶须具有纳米级直径(50-90nm)以及微米级长度(5-7μm),尺寸远小于玻纤尺寸,解决了玻纤尺寸过大无法进入纳米孔洞,仅处于纳米孔洞外部树脂,造成纳米孔洞内外热膨胀系数差异,导致纳米锚栓效应失效的问题。在次基础上,本发明进一步结合表面预处理、阳极氧化处理、电化学沉积步骤,使得制备得到合金复合件具有优异的界面结合力。

本文地址:https://www.jishuxx.com/zhuanli/20241106/324039.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表