一种用于精准调控铜箔粗糙度的酸性铜盐粗化液及粗化方法

- 国知局

- 2024-11-06 14:49:34

本发明属于电解铜箔,具体涉及一种用于精准调控铜箔粗糙度的酸性铜盐粗化液及粗化方法。

背景技术:

1、印制电路板(pcb)产业在全球电子产品制造供应链中占据重要的地位。pcb是所有电子系统的核心部件之一,可作为众多器件(如集成电路、电阻、电容和电感等)的载体,被誉为“电子产品之母”。电解铜箔作为pcb覆铜板三大关键组成原材料之一,具有电子产品信号与电力传输的重要作用,被视为印制电路的“神经网络”。近年来,随着5g时代大潮的来临,印制电路行业也走上了发展的快车道,不断向着高速高频的方向快速发展,这也使得需要更高质量的电解铜箔。在高速高频信号传输中,由于趋肤效应的影响,电流在导体中流动时会更趋向于在导体表面流动,此时铜箔粗糙的表面就会对传输信号的完整性产生影响,使得信号受损衰减。因此,为了避免高频信号在传输过程中受损,迫切希望铜箔粗糙度可控并拥有更低的粗糙度。因此,发明用于精准调控铜箔粗糙度的酸性铜盐粗化液,具有重要的工业应用价值。

2、cn117265601a公开了一种含有硫酸铜、硫酸、钨酸钠、1,4-双(2-羟基乙氧基)-2-丁炔、三乙基苄基氯化铵及含氯离子化合物与去离子水的粗化液,铜箔表面粗糙度rz为2.735μm;cn117845299a公开了一种含有硫酸、铜离子、有机添加剂(聚乙二醇、柠檬酸和/或氨基酸)、无机添加剂(二价铁盐、二价钴盐、二价镍盐、钼酸盐)的粗化液,铜箔具备较低的粗糙度且外观颜色均匀一致;cn117364184a公开了一种含有硫酸铜,钼酸钠,三氧化铬,二乙烯三胺五乙酸五钠的粗化液,铜箔表面粗糙度在0.35~0.45μm内;cn116516432a公开了一种由硫酸铜、硫酸、乙氧基化烷基硫酸钠、阿拉伯胶和水组成的粗化液,铜箔表面粗糙度在2.2~3.6μm内。至目前为止,所报道的粗化液实现的铜箔粗糙度普遍较高,因此,发明用于精准调控铜箔粗糙度的酸性铜盐粗化液,并实现超低铜箔粗糙度,减少信号传输损失,有着重大的实际意义。

技术实现思路

1、针对现有技术存在的上述不足,本发明的目的在于提供一种用于精准调控铜箔粗糙度的酸性铜盐粗化液及粗化方法,解决使用现有粗化液粗化后的铜箔,其表面粗糙度较高的问题。

2、为了解决上述技术问题,本发明采用的技术方案是这样的:

3、一种用于精准调控铜箔粗糙度的酸性铜盐粗化液,包括主盐、促进剂、配位剂和缓蚀剂;其中主盐为无机卤素类铜盐中的一种;促进剂为含有卤素的无机酸及其碱金属盐或及其铵盐中的一种或多种;配位剂为羧酸、磺酸、亚磺酸类有机酸及其碱金属盐或及其铵盐中的一种或多种;缓蚀剂为含氮、硫杂环化合物和聚醇类有机物的混合物。本发明使用含有无机卤素的铜盐为主盐,是因为申请人通过大量的实验发现,一方面,无机卤素类铜盐中的卤素离子通过多级配位,可使粗化反应在基材表面持续发生,从而提高粗化效率;另一方面,卤素离子可吸附在基材表面形成特有的活性位点,使得蚀刻反应粗糙度可控。促进剂可使得初始的或中间产物卤素亚铜溶解。配位剂的使用有利于减缓铜箔粗化速率,调控粗糙度。缓蚀剂可有效地吸附于金属铜表面,调控不同区域铜粗化速率。

4、进一步,所述粗化液中主盐的浓度为10~350g/l,主盐中铜的浓度为2.5~226g/l;促进剂的浓度为1.4~515g/l,配位剂的浓度为3.5~6200g/l,含氮、硫杂环化合物的浓度为4~400mg/l和聚醇类有机物的浓度为40~1000mg/l。当促进剂质量浓度低于1.4g/l,卤素亚铜难以溶解,不利于粗化;当促进剂质量浓度高于515g/l,促进剂溶解度较低。当配位剂质量浓度低于3.5g/l,难以获得较低粗糙度的铜箔;当配位剂浓度高于6200g/l,配位剂难以溶解,且粗化液粘度增加,物质传输困难。

5、进一步,所述缓蚀剂中,含氮、硫杂环化合物和聚醇类有机物的质量比为1~4:10。

6、进一步,所述配位剂与主盐中所含铜的摩尔比为2~6:1。

7、进一步,所述主盐包括二水氯化铜、溴化铜、氯化亚铜、溴化亚铜或碘化亚铜;所述促进剂包括盐酸、氢溴酸、氢碘酸及其碱金属盐或及其铵盐中的一种或几种;所述配位剂包括甲酸、乙酸、丙酸、丁酸、草酸、柠檬酸、甘氨酸、蛋氨酸、半胱氨酸、巯基丙酸、乙二胺四乙酸、甲基磺酸、乙基磺酸、氨基磺酸、羟乙基磺酸、吡啶磺酸、氨基苯磺酸、苯磺酸、4-羟基吡啶-3-磺酸、羟胺-o-磺酸、吗啉乙磺酸、巯基丙烷磺酸、亚磺酸、甲脒亚磺酸、苯亚磺酸、对甲苯亚磺酸及其碱金属盐或及其铵盐中的一种或几种;所述含氮、硫杂环化合物包括苯并三氮唑、乙酰咪唑、2,2'-联咪唑、4-羟甲基-5-甲基咪唑、2-乙酰苯并噻唑、茶碱、次黄嘌呤、可可碱、胸腺嘧啶、2-氨基噻唑啉、2-苯基咪唑啉、2-甲基-2-噻唑啉、2-巯基噻唑啉、3-巯基吲哚中的一种或多种;所述聚醇类有机物包括聚多卡醇、聚己内酯二醇、嵌段聚乙二醇-聚丙二醇-聚乙二醇、聚甘油、丁氧基聚丙二醇中的一种或多种。

8、一种用于精准调控铜箔粗糙度的粗化方法,包括以下步骤:

9、(1)除油:将铜箔放入40~60℃的除油液中浸泡3~5min,然后用去离子水冲洗干净;

10、(2)活化:将清洗后的铜箔放入2%稀硫酸中超声30~50s,然后用去离子水冲洗干净;

11、(3)粗化:以不溶性涂铱钛网为阳极,铜箔为阴极,上述粗化液为电解质,在温度35~55℃,ph 0~5,电流密度10~50a/dm2的条件下电解10~120s,电解过程中通过搅拌、鼔空气或喷流的方式进行传质,精准调控铜箔粗糙度;电解后将所得铜箔用去离子水冲洗干净并烘干。

12、进一步,使用5%氢卤酸和10%氢氧化钾水溶液调节溶液ph值。

13、相比现有技术,本发明具有如下有益效果:

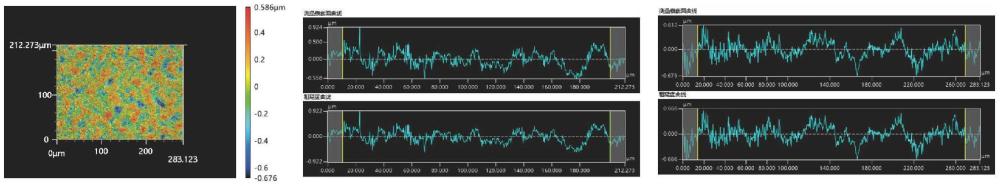

14、1、本发明粗化液以卤素铜或亚铜为主盐,结合促进剂、配位剂和缓蚀剂,通过调整配方液及工艺参数,可实现精准调控铜箔粗糙度,粗化后的铜箔表面粗糙度ra均低于0.2μm,在实际运用中具有显著优势,且本发明粗化液还具有成本低、绿色环保、易于调控等特点。

15、2、本发明用于精准调控铜箔粗糙度的粗化方法,在粗化过程中,一方面,铜箔自身可与粗化液中铜离子和卤素离子发生纯化学反应,铜被溶解掉;另一方面,施加电流时,粗化液中的铜离子发生电化学还原,沉积在铜箔上。两者平衡竞争,从而可以进一步实现精准调控铜箔粗糙度。

技术特征:1.一种用于精准调控铜箔粗糙度的酸性铜盐粗化液,其特征在于,包括主盐、促进剂、配位剂和缓蚀剂;其中主盐为无机卤素类铜盐中的一种;促进剂为含有卤素的无机酸及其碱金属盐或及其铵盐中的一种或多种;配位剂为羧酸、磺酸、亚磺酸类有机酸及其碱金属盐或及其铵盐中的一种或多种;缓蚀剂为含氮、硫杂环化合物和聚醇类有机物的混合物。

2.根据权利要求1所述的用于精准调控铜箔粗糙度的酸性铜盐粗化液,其特征在于,所述粗化液中主盐的浓度为10~350g/l,主盐中铜的浓度为2.5~226g/l;促进剂的浓度为1.4~515g/l,配位剂的浓度为3.5~6200g/l,含氮、硫杂环化合物的浓度为4~400mg/l和聚醇类有机物的浓度为40~1000mg/l。

3.根据权利要求1所述的用于精准调控铜箔粗糙度的酸性铜盐粗化液,其特征在于,所述缓蚀剂中,含氮、硫杂环化合物和聚醇类有机物的质量比为1~4:10。

4.根据权利要求1所述的用于精准调控铜箔粗糙度的酸性铜盐粗化液,其特征在于,所述配位剂与主盐中所含铜的摩尔比为2~6:1。

5.根据权利要求1所述的用于精准调控铜箔粗糙度的酸性铜盐粗化液,其特征在于,所述主盐包括二水氯化铜、溴化铜、氯化亚铜、溴化亚铜或碘化亚铜;所述促进剂包括盐酸、氢溴酸、氢碘酸及其碱金属盐或及其铵盐中的一种或几种;所述配位剂包括甲酸、乙酸、丙酸、丁酸、草酸、柠檬酸、甘氨酸、蛋氨酸、半胱氨酸、巯基丙酸、乙二胺四乙酸、甲基磺酸、乙基磺酸、氨基磺酸、羟乙基磺酸、吡啶磺酸、氨基苯磺酸、苯磺酸、4-羟基吡啶-3-磺酸、羟胺-o-磺酸、吗啉乙磺酸、巯基丙烷磺酸、亚磺酸、甲脒亚磺酸、苯亚磺酸、对甲苯亚磺酸及其碱金属盐或及其铵盐中的一种或几种;所述含氮、硫杂环化合物包括苯并三氮唑、乙酰咪唑、2,2'-联咪唑、4-羟甲基-5-甲基咪唑、2-乙酰苯并噻唑、茶碱、次黄嘌呤、可可碱、胸腺嘧啶、2-氨基噻唑啉、2-苯基咪唑啉、2-甲基-2-噻唑啉、2-巯基噻唑啉、3-巯基吲哚中的一种或多种;所述聚醇类有机物包括聚多卡醇、聚己内酯二醇、嵌段聚乙二醇-聚丙二醇-聚乙二醇、聚甘油、丁氧基聚丙二醇中的一种或多种。

6.一种用于精准调控铜箔粗糙度的粗化方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的用于精准调控铜箔粗糙度的粗化方法,其特征在于,使用5%氢卤酸和10%氢氧化钾水溶液调节溶液ph值。

技术总结本发明公开了一种用于精准调控铜箔粗糙度的酸性铜盐粗化液及粗化方法,酸性铜盐粗化液包括主盐、促进剂、配位剂和缓蚀剂。其中,以提供一价铜或二价铜的无机卤素类铜盐为主盐,以含有卤素的无机酸及其碱金属盐或及其铵盐为促进剂,以羧酸、磺酸或亚磺酸类有机酸及其碱金属盐或及其铵盐为配位剂,以含氮、硫杂环化合物和聚醇类有机物的混合物为缓蚀剂。本发明综合性能突出,在温度35~55℃、pH 0~5、电流密度10~50A/dm<supgt;2</supgt;、粗化液搅拌、鼔空气、喷流控制条件下,实现了铜箔粗糙度0.05~0.4μm精准调控。技术研发人员:金磊受保护的技术使用者:长江师范学院技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324334.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表