烧结铝镍钴磁钢及其制备方法与流程

- 国知局

- 2024-11-06 14:49:52

本申请涉及永磁合金材料,特别是涉及一种烧结铝镍钴磁钢及其制备方法。

背景技术:

1、烧结铝镍钴磁钢具有尺寸公差小、表面缺陷少以及易制备异形结构元件等优势,被广泛应用于尺寸精度要求高、形状复杂、外观要求高等磁性产品中。然而,传统烧结铝镍钴磁钢存在硬磁性能较低的问题,尤其对于典型的烧结铝镍钴5类和8类产品,最大磁能积分别仅达到32kj/m3和36kj/m3左右。

技术实现思路

1、基于此,有必要针对上述问题,提供一种烧结铝镍钴磁钢及其制备方法;所述烧结铝镍钴磁钢具有较高致密化程度的同时,提高了在<100>方向的取向度,从而显著增强了烧结铝镍钴磁钢的硬磁性能。

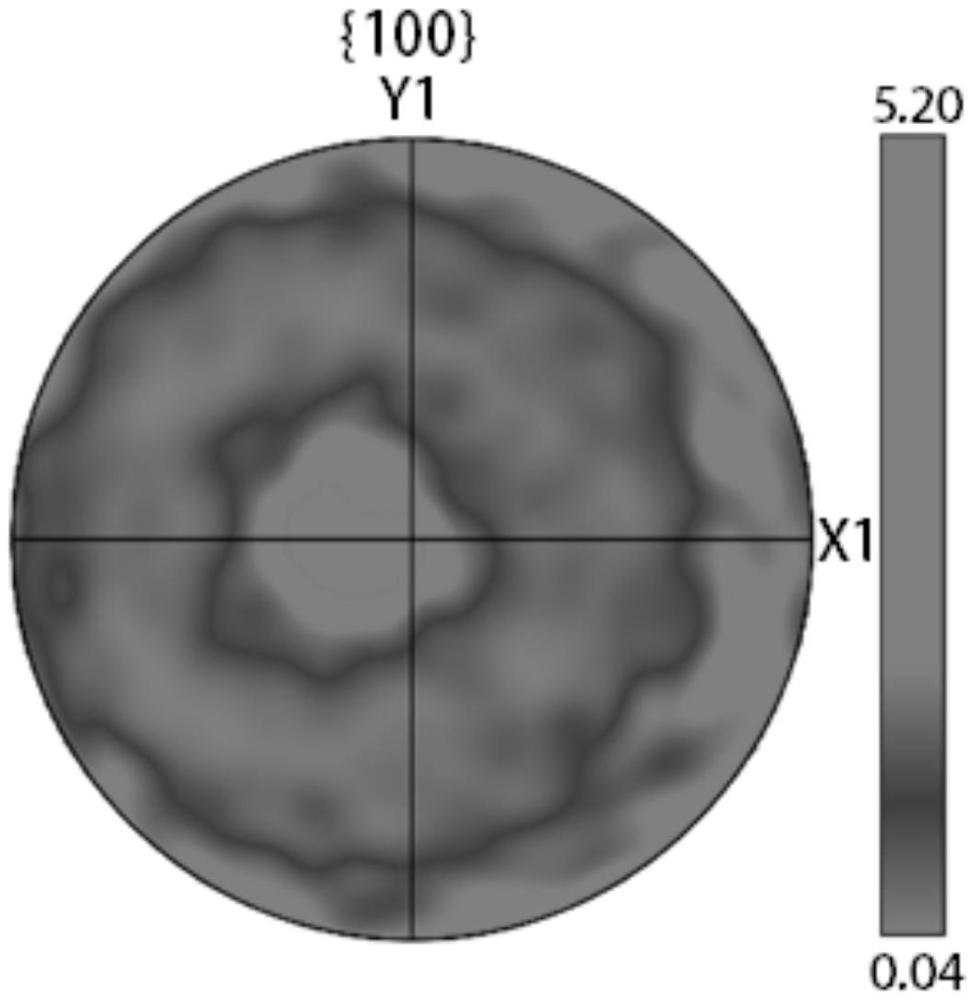

2、一种烧结铝镍钴磁钢,在所述烧结铝镍钴磁钢的电子背散射衍射极图中,沿<100>方向取向度大于或等于2.5,且所述烧结铝镍钴磁钢的密度大于或等于7.00g/cm3。

3、在其中一个实施例中,在所述烧结铝镍钴磁钢的x射线衍射图像中,(200)衍射峰与(110)衍射峰的强度比值大于或等于0.45。

4、在其中一个实施例中,所述烧结铝镍钴磁钢的氧含量小于或等于2500ppm;;

5、及/或,沿<100>方向取向度大于或等于3;

6、及/或,所述烧结铝镍钴磁钢的密度为7.00g/cm3-7.31g/cm3。

7、在其中一个实施例中,所述烧结铝镍钴磁钢的组分包括6wt%-10wt%的al、10%wt%-20wt%的ni、20wt%-40wt%的co、2wt%-5wt%的cu、小于8.0wt%的ti、小于1.5wt%的nb、小于0.5wt%的s、小于0.3wt%的c、小于0.5wt%的si以及余量的fe。

8、相比于传统烧结铝镍钴磁钢,本申请通过调节烧结铝镍钴磁钢的密度,使烧结铝镍钴磁钢达到较高的致密化程度,同时,调控烧结铝镍钴磁钢中晶粒取向,使<100>方向的取向度大于等于2.5,提高取向度,从而使烧结铝镍钴磁钢的硬磁性能显著增强,针对典型的烧结铝镍钴5类和8类产品,最大磁能积性能提升分别高达20%和82%左右,突破了传统烧结铝镍钴磁钢硬磁性能难以提升的技术瓶颈。

9、一种如上所述的烧结铝镍钴磁钢的制备方法,包括如下步骤:

10、将铸造铝镍钴磁钢过程中得到的铝镍钴合金,进行破碎和制粉得到粉末原料,其中,所述铝镍钴合金具有沿<100>晶向形成的柱状晶组织结构,所述粉末原料包括第一合金粉末和/或第二合金粉末,所述第一合金粉末的矫顽力大于或等于10oe,所述第二合金粉末的矫顽力小于10oe;

11、将所述粉末原料在磁场中取向成型得到压坯,其中,当所述粉末原料为第一合金粉末时,所述压坯的密度大于或等于3.5g/cm3,或者,当所述粉末原料中至少包含第二合金粉末时,所述压坯的密度大于或等于4.5g/cm3;

12、所述压坯经等静压处理后进行烧结,得到烧结毛坯,所述烧结毛坯的密度大于或等于7.00g/cm3;

13、将所述烧结毛坯进行磁场热处理和回火,得到烧结磁体。

14、在其中一个实施例中,所述铸造铝镍钴磁钢过程包括:将至少包含al、ni、co元素的原料进行熔炼和定向凝固处理制得铸锭,然后将铸锭依次进行固溶处理、磁场热处理和回火处理,得到铸造铝镍钴磁钢,所述铝镍钴合金包括所述定向凝固处理、所述固溶处理、所述磁场热处理或所述回火处理步骤中制得的合金或废料。

15、在其中一个实施例中,所述第一合金粉末包括由所述磁场热处理或所述回火处理步骤中制得的合金或废料经破碎和制粉得到的合金粉末;

16、或者,所述第二合金粉末包括由所述定向凝固处理或所述固溶处理步骤中制得的合金或废料经破碎和制粉得到的合金粉末。

17、在其中一个实施例中,经破碎后的铝镍钴合金的粒径小于5mm;

18、及/或,所述第一合金粉末的粒径为3μm-100μm,所述第二合金粉末的粒径为3μm-100μm;

19、及/或,所述第一合金粉末的氧含量小于2000ppm,所述第二合金粉末的氧含量小于2000ppm。

20、在其中一个实施例中,当所述粉末原料为第一合金粉末时,所述压坯的密度为3.5g/cm3-6.5g/cm3,或者,当所述粉末原料中至少包含第二合金粉末时,所述压坯的密度为4.5g/cm3-6.5g/cm3。

21、在其中一个实施例中,在磁场中取向成型之前,将所述粉末原料与成型剂混合,所述成型剂包括石墨粉、硬脂酸铝、硬脂酸锌、甘油或石蜡中的至少一种;

22、及/或,所述取向成型的磁场强度大于1t;

23、及/或,所述等静压处理的压力为150mpa-280mpa,时间为5min-60min。

24、本申请提供的制备方法,采用铸造铝镍钴磁钢过程中产生的铝镍钴合金作为烧结制备铝镍钴磁钢的原料,一方面,由于铝镍钴合金具有沿<100>晶向形成的柱状晶组织结构,有利于提高烧结铝镍钴磁钢在<100>方向的取向度,从而提高硬磁性能;另一方面,针对铝镍钴合金存在的磁性能差异,进行不同程度的取向成型,利用第一合金粉末相互之间的磁力,使压坯的密度低至3.5g/cm3即可实现高度取向,同时铝镍钴合金氧化程度较低,有利于降低烧结铝镍钴磁钢内部气孔、氧化夹杂等缺陷,从而使烧结铝镍钴磁钢的密度达到7.00g/cm3以上,进而提高硬磁性能。此外,该铝镍钴合金的抗氧化性较强,可以避免使用高温氢还原处理,从而降低生产危险性,提高生产效率。

25、因此,本申请所述的制备方法,不仅使制得的烧结铝镍钴磁钢具有优异的硬磁性能,而且可以提高材料利用率和生产效率,降低生产成本和危险性,有利于工业化生产。

技术特征:1.一种烧结铝镍钴磁钢,其特征在于,在所述烧结铝镍钴磁钢的电子背散射衍射极图中,沿<100>方向取向度大于或等于2.5,且所述烧结铝镍钴磁钢的密度大于或等于7.00g/cm3。

2.根据权利要求1所述的烧结铝镍钴磁钢,其特征在于,在所述烧结铝镍钴磁钢的x射线衍射图像中,(200)衍射峰与(110)衍射峰的强度比值大于或等于0.45。

3.根据权利要求1所述的烧结铝镍钴磁钢,其特征在于,所述烧结铝镍钴磁钢的氧含量小于或等于2500ppm;

4.根据权利要求1至权利要求3任一项所述的烧结铝镍钴磁钢,其特征在于,所述烧结铝镍钴磁钢的组分包括6wt%-10wt%的al、10%wt%-20wt%的ni、20wt%-40wt%的co、2wt%-5wt%的cu、小于8.0wt%的ti、小于1.5wt%的nb、小于0.5wt%的s、小于0.3wt%的c、小于0.5wt%的si以及余量的fe。

5.一种如权利要求1至权利要求4任一项所述的烧结铝镍钴磁钢的制备方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的烧结铝镍钴磁钢的制备方法,其特征在于,所述铸造铝镍钴磁钢过程包括:将至少包含al、ni、co元素的原料进行熔炼和定向凝固处理制得铸锭,然后将铸锭依次进行固溶处理、磁场热处理和回火处理,得到铸造铝镍钴磁钢,所述铝镍钴合金包括所述定向凝固处理、所述固溶处理、所述磁场热处理或所述回火处理步骤中制得的合金或废料。

7.根据权利要求6所述的烧结铝镍钴磁钢的制备方法,其特征在于,所述第一合金粉末包括由所述磁场热处理或所述回火处理步骤中制得的合金或废料经破碎和制粉得到的合金粉末;

8.根据权利要求5所述的烧结铝镍钴磁钢的制备方法,其特征在于,经破碎后的铝镍钴合金的粒径小于5mm;

9.根据权利要求5所述的烧结铝镍钴磁钢的制备方法,其特征在于,当所述粉末原料为第一合金粉末时,所述压坯的密度为3.5g/cm3-6.5g/cm3,或者,当所述粉末原料中至少包含第二合金粉末时,所述压坯的密度为4.5g/cm3-6.5g/cm3。

10.根据权利要求5所述的烧结铝镍钴磁钢的制备方法,其特征在于,在磁场中取向成型之前,将所述粉末原料与成型剂混合,所述成型剂包括石墨粉、硬脂酸铝、硬脂酸锌、甘油或石蜡中的至少一种;

技术总结本申请涉及一种烧结铝镍钴磁钢及其制备方法。本申请所述的烧结铝镍钴磁钢的电子背散射衍射极图中,沿<100>方向取向度大于或等于2.5,且所述烧结铝镍钴磁钢的密度大于或等于7.00g/cm<supgt;3</supgt;。本申请所述的烧结铝镍钴磁钢在提升取向度的同时,实现了较高的致密化程度,从而显著提升了烧结铝镍钴磁钢的硬磁性能。技术研发人员:廖怡君,赵利忠,李逸兴,冯建涛,吴奇隆,贾颖燕,刘仲武,贾贵元,张雪峰受保护的技术使用者:杭州永磁集团有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324368.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。