一种超薄锂金属复合负极及其制备方法与应用

- 国知局

- 2024-11-06 14:56:09

本申请涉及锂电池,特别涉及一种超薄锂金属复合负极及其制备方法与应用。

背景技术:

1、锂离子电池自投入市场以来在便携式电子产品和电动汽车等领域中的广泛应用极大地改变了人类社会。随着新兴应用场景和需求的不断涌现,下一代消费电子产品和电动汽车等应用的发展都急需开发更高能量密度的新型电池系统。锂金属因其具有超高的理论比容量(3680mah g-1)和最低的还原电位(-3.04v,相对标准氢电极)而被认为是高能量密度电池负极材料的圣杯。然而,锂金属反应活性高、强度低、黏性高。此外,由锂枝晶生长和对电解质高反应性所造成的库伦效率低、循环寿命短、内短路等一系列问题严重制约着锂金属负极的实用化进展。

2、目前,为了追求循环性能,商业化的锂箔厚度一般都采用50μm以上,补充活性锂的同时充当集流体的作用,在电池循环时金属锂将不断地被消耗掉,而不断地产生失活的死锂直到寿命结束电极全部粉化而丧失电连接然后不能继续起到集流作用。但由于正极的面容量相对较低,通常仅有2~4mah cm-2,不超过6mah cm-2,与之相匹配的锂金属仅需大约30μm的厚度,就能达到所需的容量匹配。且在负极补锂的情况下,所要求的厚度将更小(<20μm)。目前商业化锂箔厚度在50μm~750μm不等,严重过剩,大大降低了锂金属负极比容量高的优势,导致电池能量密度的严重降低。但超薄锂金属带(<20μm)在制备上和性能上仍然存在诸多挑战。受限于其机械强度,当锂金属的厚度少于50μm时,极易断裂,需要铜箔集流体加以附着加固。但铜箔的天然疏锂性导致锂金属与铜的自浸润性不足,熔融锂金属难以在铜箔表面展开以实现均匀涂布。因此,超薄锂金属负极的可控制备与快捷改性,对于提高电池中锂的利用效率,提升全电池的能量密度和循环性能具有重要的现实意义。

3、现有技术中锂金属负极的制备方法提出预先制备有机过渡层做亲锂层以改善熔融锂对衬底的浸润性,但是,有机涂层对熔融锂的润湿性仍显不足,且高温下容易发生有机涂层与熔融锂之间的副反应。在当前技术发展状态下,实现均匀的超薄锂负极制备仍然存在困难。

技术实现思路

1、本申请实施例提供一种超薄锂金属复合负极及其制备方法与应用,解决现有技术中锂金属与铜的自浸润性不足,熔融锂难以在铜箔表面均匀展开的技术问题。

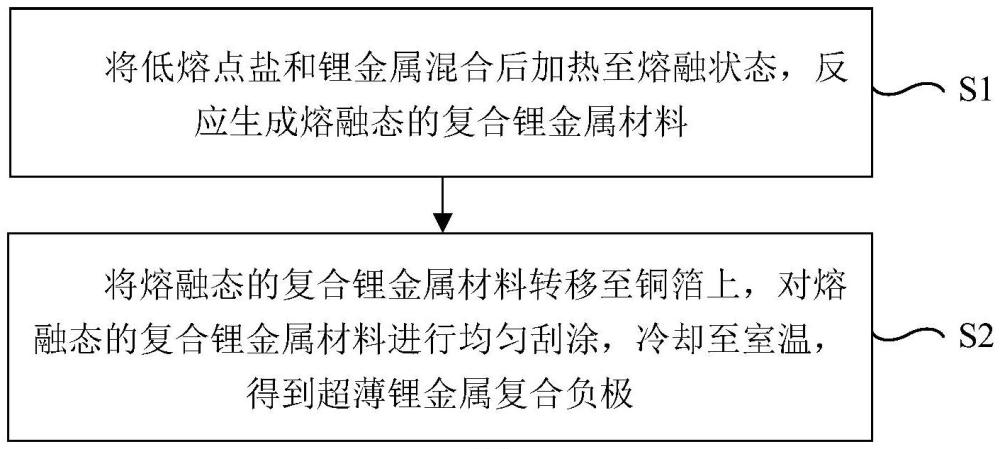

2、为解决上述技术问题,第一方面,本申请实施例提供一种超薄锂金属复合负极的制备方法,包括以下步骤:首先,将低熔点盐和锂金属混合后加热至熔融状态,反应生成熔融态的复合锂金属材料;然后,将熔融态的复合锂金属材料转移至铜箔上,对熔融态的复合锂金属材料进行均匀刮涂,冷却至室温,得到超薄锂金属复合负极。

3、在一些示例性实施例中,低熔点盐的阴离子包括无机的硝酸根、氯、氮、磷、氟、硫,或有机的双(氟磺酰)亚胺根、双(三氟甲磺酰)亚胺根、六氟磷酸根、二氟草酸硼酸根、四氟硼酸根、二氟磷酸根、双草酸硼酸根、三氟甲磺酸根中的一种或多种。

4、在一些示例性实施例中,低熔点盐的阳离子包括镁、锌、铝、镓、铟、银、锡、铋、锗、锑,或有机的1-乙基-3-甲基咪唑鎓阳离子、n,n-二乙基-n-甲基-n-(2-甲氧基乙基)铵阳离子、n-甲基-n-丙基吡咯烷阳离子中的的一种或多种。

5、在一些示例性实施例中,低熔点盐与锂金属混合加热时发生氧化还原反应,在锂金属负极内生成无机快离子导体和锂-金属合金,从而增加锂对铜箔的浸润性。

6、在一些示例性实施例中,无机快离子导体包括氟化锂、氮化锂、硫化锂或磷化锂的一种或多种。

7、在一些示例性实施例中,超薄锂金属复合负极的锂金属层的厚度为1μm~20μm。

8、在一些示例性实施例中,铜箔的厚度为5μm~20μm。

9、在一些示例性实施例中,对熔融态的复合锂金属材料进行均匀刮涂,通过自然冷却或吹风冷却至室温。

10、第二方面,本申请实施例还提供了一种超薄锂金属复合负极,采用上述实施例所述的超薄锂金属复合负极材料的制备方法制备得到。

11、第三方面,本申请实施例还提供了一种上述实施例所述的超薄锂金属复合负极在液态锂金属电池、固态锂金属电池中的应用。

12、本申请实施例提供的技术方案至少具有以下优点:

13、本申请实施例提供一种超薄锂金属复合负极及其制备方法与应用,该制备方法包括以下步骤:首先,将低熔点盐和锂金属混合后加热至熔融状态,反应生成熔融态的复合锂金属材料;然后,将熔融态的复合锂金属材料转移至铜箔上,对熔融态的复合锂金属材料进行均匀刮涂,冷却至室温,得到超薄锂金属复合负极。

14、本申请针对现有技术中锂金属与铜的自浸润性不足,熔融锂难以在铜箔表面均匀展开的技术问题,一方面,本申请利用高还原性和反应活性的锂金属与低熔点盐可快速反应,且反应产物的自掺杂可大幅度提高锂金属在铜箔表面的浸润性;另一方面,本申请不同于仅铜箔表面的有机/无机改性,锂金属主体自身的掺杂改性支持1μm~20μm超薄且厚度可控锂金属层的快捷、均匀涂布。此外,本申请通过巧妙利用掺杂物与锂金属的自发反应,在熔融反应过程中即实现锂金属负极体相/表面高效同步化学改性,实现无机快离子导体(氟化锂、氮化锂、硫化锂、磷化锂等无机盐)组分、锂-金属合金组分的原位掺杂和丰富晶界面的快速构筑,高效简便,工艺与设备简单,原料便宜。而且,本申请的制备方法具有普适性,有机盐、无机盐等可与锂金属反应的低熔点盐皆可行。

技术特征:1.一种超薄锂金属复合负极的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的超薄锂金属复合负极的制备方法,其特征在于,所述低熔点盐的阴离子包括无机的硝酸根、氯、氮、磷、氟、硫,或有机的双(氟磺酰)亚胺根、双(三氟甲磺酰)亚胺根、六氟磷酸根、二氟草酸硼酸根、四氟硼酸根、二氟磷酸根、双草酸硼酸根、三氟甲磺酸根中的一种或多种。

3.根据权利要求1所述的超薄锂金属复合负极的制备方法,其特征在于,所述低熔点盐的阳离子包括镁、锌、铝、镓、铟、银、锡、铋、锗、锑,或有机的1-乙基-3-甲基咪唑鎓阳离子、n,n-二乙基-n-甲基-n-(2-甲氧基乙基)铵阳离子、n-甲基-n-丙基吡咯烷阳离子中的的一种或多种。

4.根据权利要求1所述的超薄锂金属复合负极的制备方法,其特征在于,低熔点盐与锂金属混合加热时发生氧化还原反应,在锂金属负极内生成无机快离子导体和锂-金属合金,从而增加锂对铜箔的浸润性。

5.根据权利要求4所述的超薄锂金属复合负极的制备方法,其特征在于,所述无机快离子导体包括氟化锂、氮化锂、硫化锂或磷化锂的一种或多种。

6.根据权利要求1所述的超薄锂金属复合负极的制备方法,其特征在于,所述超薄锂金属复合负极的锂金属层的厚度为1μm~20μm。

7.根据权利要求1所述的超薄锂金属复合负极的制备方法,其特征在于,所述铜箔的厚度为5μm~20μm。

8.根据权利要求1所述的超薄锂金属复合负极材料的制备方法,其特征在于,对熔融态的复合锂金属材料进行均匀刮涂,通过自然冷却或吹风冷却至室温。

9.一种超薄锂金属复合负极,其特征在于,采用如权利要求1至8任一项所述的超薄锂金属复合负极材料的制备方法制备得到。

10.一种如权利要求9所述的超薄锂金属复合负极在液态锂金属电池、固态锂金属电池中的应用。

技术总结本申请涉及锂电池技术领域,特别涉及一种超薄锂金属复合负极及其制备方法与应用,该方法包括以下步骤:将低熔点盐和锂金属混合后加热至熔融状态,反应生成熔融态的复合锂金属材料;将熔融态的复合锂金属材料转移至铜箔上,对熔融态的复合锂金属材料进行均匀刮涂,冷却至室温,得到超薄锂金属复合负极。本申请利用掺杂物与锂金属的自发反应,在熔融反应过程中实现锂金属负极体相/表面高效同步化学改性,既改善锂对铜箔的浸润性以实现超薄锂负极的涂布,也实现无机快离子导体组分、锂‑金属合金组分的原位掺杂和丰富晶界面的快速构筑,实现锂离子的快速传导,抑制锂的不均匀沉积与枝晶状生长并提高库伦效率,提升锂金属负极的电化学性能。技术研发人员:吴唯,吴奇龙,杨春雷,宁德,马常静,杨铖,段倩歌受保护的技术使用者:中国科学院深圳先进技术研究院技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324717.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。