适用于增材件激光焊接的负压舱及焊接方法与流程

- 国知局

- 2024-11-06 15:00:37

本发明涉及增材制造,具体地,涉及一种适用于增材件激光焊接的负压舱及焊接方法。

背景技术:

1、深空探测器、先进战机和高超声速飞行器等航空航天装备当前正朝着长航时、高承载和高机动等方向发展,对轻量化技术提出了迫切需求。目前,在通过拓扑优化减少结构体积,晶格填充降低结构质量的同时,轻量化结构的制造难度显著提升,传统制造技术难以完全实现。增材制造技术是通过材料的逐层沉积实现材料-结构一体化近净成形技术,广泛应用于导弹壳段结构、机翼大梁、火箭助推模块尾段、月球车轮毂等承力结构的轻量化制造,促进了航天航空负载自适应结构的轻量化设计与制造。

2、激光焊接技术作为激光制造应用最广的先进技术手段,其具有焊缝质量高、易实现自动化等优点,越来越多地被应用于高质量增材件的制造中。随着焊接厚度、质量、适应性等要求的提高,激光焊接技术正经历着革新性的发展,逐渐从工艺优化走向能场与热场优化、再到焊接环境的优化,相应的焊接物理与焊接冶金理论也期待着同步的发展。

3、增材制造组件因为宏观结构不均匀、微观结构有缺陷及亚稳态组织的等特殊的本征特征,导致激光焊接过程中存在着稳定性低、气孔率高等问题。在负压环境甚至局部真空环境下,激光焊接熔深显著提高,焊缝气孔率和焊缝成形都获得极大改善,可获得常规工艺难以达到的明显效果。对空天载具、深海装备等增材制造件的焊接制造意义重大。

4、因此,针对激光焊接在增材件上的应用,有必要开发一种适用于高能激光焊接的负压舱及激光焊接方法,实现增材件的高质量焊接。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种适用于增材件激光焊接的负压舱及焊接方法。

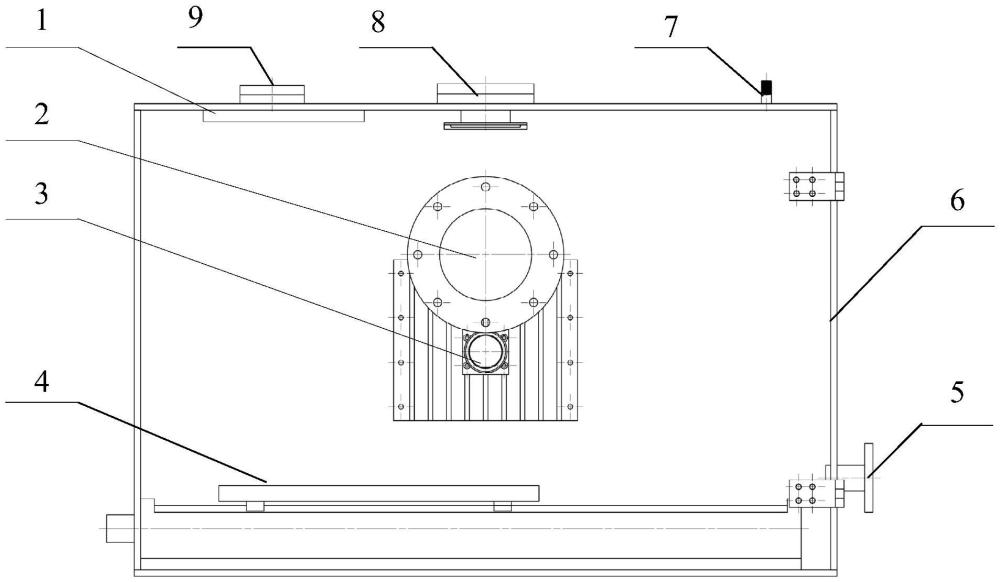

2、根据本发明提供的适用于增材件激光焊接的负压舱,包括负压舱本体、蒸气羽烟抑制装置、焊接工作台、以及激光透射组件,所述负压舱本体与外部抽真空设备连通;

3、所述蒸气羽烟抑制装置安装在所述负压舱本体的内壁上,所述焊接工作台安装在负压舱本体内部,所述激光透射组件安装在负压舱本体的顶部,所述焊接工作台顶部与激光透射组件对应处为焊接区域。

4、优选地,所述负压舱本体的前舱门上设置有舱门观察窗;

5、所述舱门观察窗包括固定法兰与观察镜片,所述观察镜片通过固定法兰卡合安装在所述前舱门上所具有的观察孔外侧。

6、优选地,所述前舱门包括前舱门本体与舱门框;

7、所述舱门框固定安装在负压舱本体的前侧,所述前舱门本体与舱门框之间通过旋转连接件连接,所述舱门框上沿周向设置有密封圈,所述前舱门本体上设置有与所述密封圈对应的密封卡槽。

8、优选地,所述负压舱本体的负压舱壁板上安装有抽气阀与放气阀,所述负压舱本体通过所述抽气阀与外部抽真空设备连接。

9、优选地,还包括观测设备安装台,所述观测设备安装台安装在所述负压舱本体的顶部;

10、所述负压舱本体的顶部设置有真空计安装口,所述真空计安装口中安装有真空计。

11、优选地,所述蒸气羽烟抑制装置包括抑制装置本体与电磁感应线圈;

12、所述抑制装置本体为柱状结构,所述柱状结构安装在负压舱本体的后侧壁板上,且朝向负压舱本体的前舱门延伸,所述电磁感应线圈缠绕在所述抑制装置本体上,且与外部电源连通。

13、优选地,所述焊接工作台包括工作台底座、传动轴、焊接平台、导轨以及丝杠螺母传动结构;

14、所述工作台底座固定安装在所述负压舱本体内部,且所述工作台底座上沿负压舱本体的宽度方向开设有安装槽,所述导轨、传动轴以及丝杠螺母传动结构均安装在所述安装槽中;

15、所述焊接平台安装在螺母顶部,且套设在导轨外部,所述传动轴的端部与平台驱动电机连接。

16、优选地,所述激光透射组件作为激光束的入射通道,包括激光透射镜片、卡榫式防飞溅镜片、套筒、上法兰、下法兰以及密封环;

17、所述激光透射镜片安装在所述上法兰与下法兰之间,所述下法兰安装在所述负压舱本体顶部所具有的安装孔外侧,所述下法兰的底部连接套筒的顶部,所述套筒的底部安装有卡榫式防飞溅镜片;

18、激光束依次经过激光透射镜片与卡榫式防飞溅镜片后入射负压舱本体内部。

19、优选地,所述上法兰和下法兰中沿激光透射镜片的周向设置有水冷通道,所述激光透射镜片的外侧设置有密封环;

20、所述套筒、上法兰以及下法兰均通过增材制造成型。

21、根据本发明提供的焊接方法,采用所述的适用于增材件激光焊接的负压舱,包括如下步骤:

22、步骤1:打开前舱门,将待焊接件置于焊接工作台上,启动平台控制单元,从而控制焊接平台运动到预设位置;

23、步骤2:启动激光器,发射示校红光,示校红光通过激光透射组件入射,从而试校激光路径;

24、步骤3:关闭前舱门,关闭放气阀,打开抽气阀,并启动抽真空设备,使负压舱本体内部形成负压;

25、步骤4:当真空计监测到负压舱本体内部真空度达到焊接过程所需要的临界真空度后,控制激光器发射激光束,并控制平台驱动电机驱动焊接平台按预设焊接速度运动,完成激光焊接;

26、步骤5:焊接完成后,关闭平台驱动电机,打开放气阀,待舱内气压达到标准大气压后打开前舱门,取出焊接后工件。

27、与现有技术相比,本发明具有如下的有益效果:

28、1、本发明结构简单,能够为激光焊接提供负压环境,激光焊接熔深显著提高,焊缝气孔率和焊缝成形都获得极大改善,可获得常规工艺难以达到的明显效果,且本发明具有优秀的防护作用,可进行大功率/高蒸发率金属的负压激光焊接,为高质量焊接接头提供装备支持。

29、2、本发明基于高强度磁感应线圈设置了蒸气羽烟抑制装置,有效的避免了激光焊接过程中上升的蒸汽羽辉对激光透镜组件的污染,且有效消除了蒸汽羽辉对激光能量的散射,提高激光能量的过渡效率。

30、3、本发明中的激光透射组件采用增材制造成型,设置出水冷通道,可有效地控制组件在焊接过程中的温度。

技术特征:1.一种适用于增材件激光焊接的负压舱,其特征在于,包括负压舱本体、蒸气羽烟抑制装置(3)、焊接工作台(4)、以及激光透射组件(9),所述负压舱本体与外部抽真空设备连通;

2.根据权利要求1所述的适用于增材件激光焊接的负压舱,其特征在于,所述负压舱本体的前舱门(10)上设置有舱门观察窗(2);

3.根据权利要求2所述的适用于增材件激光焊接的负压舱,其特征在于,所述前舱门(10)包括前舱门本体(101)与舱门框(102);

4.根据权利要求1所述的适用于增材件激光焊接的负压舱,其特征在于,所述负压舱本体的负压舱壁板(6)上安装有抽气阀(5)与放气阀(7),所述负压舱本体通过所述抽气阀(5)与外部抽真空设备连接。

5.根据权利要求1所述的适用于增材件激光焊接的负压舱,其特征在于,还包括观测设备安装台(1),所述观测设备安装台(1)安装在所述负压舱本体的顶部;

6.根据权利要求1所述的适用于增材件激光焊接的负压舱,其特征在于,所述蒸气羽烟抑制装置(3)包括抑制装置本体(31)与电磁感应线圈(32);

7.根据权利要求1所述的适用于增材件激光焊接的负压舱,其特征在于,所述焊接工作台(4)包括工作台底座、传动轴(41)、焊接平台(42)、导轨(43)以及丝杠螺母传动结构;

8.根据权利要求1所述的适用于增材件激光焊接的负压舱,其特征在于,所述激光透射组件(8)作为激光束的入射通道,包括激光透射镜片(81)、卡榫式防飞溅镜片(82)、套筒(83)、上法兰(84)以及下法兰(85);

9.根据权利要求8所述的适用于增材件激光焊接的负压舱,其特征在于,所述上法兰(84)和下法兰(85)中沿激光透射镜片(81)的周向设置有水冷通道;

10.一种焊接方法,其特征在于,采用权利要求1-9任一项所述的适用于增材件激光焊接的负压舱,包括如下步骤:

技术总结本发明提供了一种适用于增材件激光焊接的负压舱及焊接方法,所述负压舱包括负压舱本体、蒸气羽烟抑制装置、焊接工作台、以及激光透射组件,负压舱本体与外部抽真空设备连通;蒸气羽烟抑制装置安装在负压舱本体的内壁上,焊接工作台安装在负压舱本体内部,激光透射组件安装在负压舱本体的顶部,焊接工作台顶部与激光透射组件对应处为焊接区域。本发明结构简单,能够为激光焊接提供负压环境,激光焊接熔深显著提高,焊缝气孔率和焊缝成形都获得极大改善,可获得常规工艺难以达到的明显效果,且本发明具有优秀的防护作用,可进行大功率/高蒸发率金属的负压激光焊接,为高质量焊接接头提供装备支持。技术研发人员:左善超,胡佩佩,艾民,张登明,曾敏,徐琅,高建新,曾令彬受保护的技术使用者:上海神剑精密机械科技有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324895.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表