用于路基工程的防护排水预制安装施工工艺的制作方法

- 国知局

- 2024-11-06 15:02:34

本发明涉及排水施工,具体为用于路基工程的防护排水预制安装施工工艺。

背景技术:

1、现代交通工程对路基稳定性和排水性能的要求越来越高,传统的路基施工方法已经难以满足快速、高效和稳定的建设需求,特别是在高填方路基和复杂地质条件下,传统施工方法的不足显得尤为突出。

2、当高填方路基全部采用土方填筑时,地表水对路堤稳定性影响较大,工期相对较长,而且工后沉降大;

3、因此,一般的,传统施工方法不仅排水效果差、材料利用率低以及沉降不均匀,同时施工周期长,导致排水不畅,积水现象严重,影响路基的稳定性和使用寿命,还需要大量的砂石和土壤,且可能需要从远处运输,增加工程时间,传统工艺填筑的路基容易出现不均匀沉降,导致路基稳定性差,施工周期较长,且需要频繁的维护和修复,增加后期维护成本。

4、综上,需要提出用于路基工程的防护排水预制安装施工工艺来解决上述问题。

技术实现思路

1、本发明的目的在于提供用于路基工程的防护排水预制安装施工工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

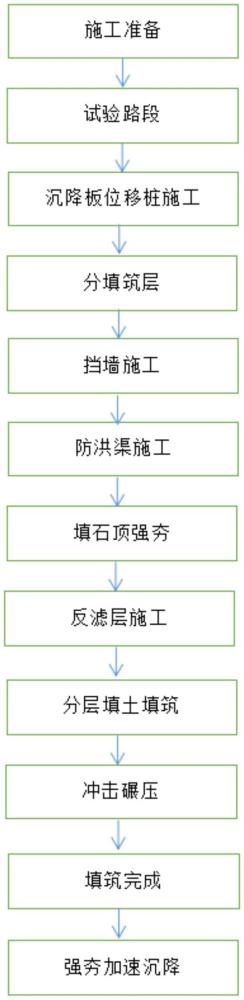

3、用于路基工程的防护排水预制安装施工工艺,包括以下步骤:

4、s1.施工准备;

5、s2.试验路段;

6、s3.沉降位移桩埋设;

7、s4.填石路基分层填筑;

8、s5.砼挡墙施工;

9、s6.排洪渠施工,排洪渠一侧利用挡墙作边壁,其施工工艺与步骤s5相同;

10、s7.填石顶强夯;

11、s8.反滤层施工;

12、s9.分层填土填筑;

13、s10.每3m进行冲击碾压;

14、s11.强夯加速沉降,路基填筑到位,再次进行强夯施工,加快路基沉降,使沉降期从12个月缩短为6个月,然后整修进行弯沉实验。

15、优选地,所述步骤s1具体实施流程为:

16、s1.1.复测导线和水准点,报监理审批后进行原地面复测;

17、s1.2.现场放出路基边缘、坡顶、坡脚截水沟、护坡道具体位置,并将施工中所有标桩做固定性保护;

18、s1.3.人工配合机械清除路基范围内的草皮表土和杂物,挖除全部树根;

19、s1.4.基底压实度不小于85%,原地面坑、洞、穴,在清除沉积物后、用合格填料分层回填分层压实,不良软土基底采取换填处理措施;

20、s1.5.填石路堤石料选用坚硬不易风化的中硬、硬质岩石,单轴饱和抗压强度不小于40mp;

21、s1.6.选用20cm~40cm的断级配石块掺杂填筑。

22、优选地,所述步骤s2具体实施流程为:

23、s2.1.施工前,先进行实验路段填石路堤试铺,以确定填石路堤分层填筑厚度,压实工艺,以及质量控制标准;

24、s2.2.采用20t以上重型振动压路机分层碾压,压实质量标准采用孔隙率作为控制指标,施工压实质量采用孔隙率与压实沉降差或施工参数联合控制,压实沉降差平均值不大于5mm,标准差不大于3mm;

25、s2.3.整理试验路段试验参数结果,报监理工程师审批认可后作为后续填石路堤施工控制依据。

26、优选地,所述步骤s3具体实施流程为:

27、s3.1.根据规范要求,对路基填土边坡高度大于20m的高路堤与陡坡路堤需进行施工监测,监测内容主要包括沉降及位移二个方面;

28、s3.2.根据监测路段范围,确定监测断面数量,每个监测断面设3个地表位移桩和3处沉降板;

29、s3.3.第1个沉降板设置于填石路堤顶面处,横向位于第1级平台坡脚外1m第2和第3个沉降板设置于路面顶下4m处,一般情况下2块沉降板分别为路基两侧距离土路肩边缘0.25m位置;若左侧正好处于陡坡处,沉降板的布设可根据实际地形和施工情况做适当调整,每1个断面共设置3根位移边桩,分别距离右侧路基坡脚0.5m,排洪渠外侧边缘1.0m和6.0m处。

30、优选地,所述步骤s4具体实施流程为:

31、s4.1.填石路堤摊铺层厚不大于50cm,选用20cm~40cm的大小不同的石块掺杂填筑,采用水准仪实测标高和设置50cm限高钢筋头交叉控制填石路堤填筑层厚;

32、s4.2.填石路堤边部采用码砌,码砌厚度为2m,码砌石块的最小尺寸不小于300mm。

33、优选地,所述步骤s5具体实施流程为:

34、s5.1.采用砼挡墙和排洪渠整体设计方法,施工工艺流程依次为施工准备、测量放线、基槽开挖、地基承载力检测、立模加固、安装泄水孔、做滤水层、浇筑片石混凝土、拆除模板和养护;

35、s5.2.挡墙基础采用人工配合挖掘机进行基槽开挖,基础施工前,先进行基底承载力试验,模板采用胶合木模板或钢模板,采用插入式50型振动棒进行振捣密实,每隔2m上、下、左、右交错设置φ10cmpvc管泄水孔,最底排泄水孔下部及墙顶以下0.5m的范围内设夯填黏土防渗层,设5﹪的流水坡度,最低一排泄水孔以上用透水性材料进行回填,每层填土厚度15cm,回填30cm;

36、s5.3.当墙身混凝土达到设计强度70%以上时进行挡墙墙背回填,沿墙身方向结合墙高每隔10m设一道伸缩缝,缝宽2cm,挡土墙沿墙顶内外三边填塞沥青麻筋,填塞深度20cm。

37、优选地,所述步骤s7具体实施流程为:

38、s7.1.填石路堤填筑完成后,对填石路堤进行强夯处理,以消除路基之间的差异变形,减少路基不均匀沉降;

39、s7.2.强夯单位夯击能量拟取3000kn·m/m2,夯锤重取22t,底面形式采用圆形,锤底静压力值取48kpa,并通过现场试夯确定;

40、s7.3.夯点的夯击次数为6次,按照现场试夯得到的夯击次数和夯沉量关系曲线确定,最后两击的平均夯沉量不大于50mm,总夯沉量不小于试夯总夯沉量的90%,夯击周围地面不发生过大的隆起,不因夯锤过深而发生起锤困难,夯击遍数2遍,最后以低能量夯击一遍,两遍之间时间间隔为1~2周,夯击点位置采用边三角形布置,第一遍夯击点间距取5~7m,以后各遍夯击点间距可与第一遍相同,也可适当减小;

41、s7.4.根据初步确定的强夯参数,提出强夯实验方案,进行现场试夯;

42、s7.5.根据不同土质条件待试夯结束置数周后,对试夯场地进行测试,并与夯前测试数据进行对比,检测强夯效果,确定工程采用的各项强夯参数,靠近挡墙及管涵5m范围内禁止强夯。

43、优选地,所述步骤s8具体实施流程为:

44、s8.1.填石路堤强夯处理后,在路堤顶铺一层无纺土工布和30cm厚的级配碎石作为反滤隔离层;

45、s8.2.无纺土工布的单位面积质量为350~500g/m2其伸长率<50%,持握强度≥1600n,撕裂强度≥800n,刺破强度≥800n,cbr顶破强度≥3500n。

46、优选地,所述步骤s9具体实施流程为:

47、s9.1.对填料进行取样试验,确定最佳含水量和最大干密度试验,报监理工程师审批;

48、s9.2.正式开工填筑前,铺筑200m的试验路段,记录压实机具类型、最佳组合,碾压遍数及碾压速度、工序,材料松铺厚度和含水量,路基平整度;

49、s9.3.采用纵向分段,水平分层填筑、碾压方式,每层填料松铺厚度不大于30cm,画网格推放,同时不小于10cm,填料采用汽车运至施工现场,推土机摊铺并,重型振动压路机分层碾压到规定的压实度,严格控制填料的粒径不超过15cm,路基顶30cm范围内粒径不超过10cm;

50、s9.4.粒径控制在施工场外,严禁场内破碎,在摊铺过程中将粗细颗粒均匀分布,禁止大颗粒集中于坡侧,外侧1m范围内宜用较细材料填筑,为保证路基边缘压实度,路基填方施工宽度每侧超填30cm,最后按坡率削坡,确保边坡稳定,当天铺筑填料在当天碾压完成,遇雨季及时检查排除路基上积水,临时排水设施畅通无淤积,填筑路段发现“弹簧”彻底清除,桥头路基填筑采用透水性好的砂砾或碎石填筑,分层压实,压实度要求从底至路床顶面均采用重型压实度固体体积率要求≥96%(87%);

51、s9.5.根据规范要求,对路基填土边坡高度大于20m的高路堤进行施工监测,监测内容包括沉降及位移。

52、优选地,所述步骤s10具体试试流程为:

53、s10.1.采用配有多边形压实轮的冲击式压实机,在滚动中通过多边形压实轮大小半径之间的位能落差,产生具有地震波传播特性的集中冲击能,并辅以滚压、揉压的综合作用,使土体深层随着冲击波的传播而得到压实,有效压实厚度达1.5m,比现有振动压实机械有更好的压实功效,且冲击压实机的碾压速度较振动压实机提高了两倍;

54、s10.2.高填方填石路堤顶面至路床底的填筑路基,每3m路基填筑完成后采用冲击碾压进行增强补压,以消除路基之间的差异变形,减少路基不均匀沉降;

55、s10.3.采用冲击能在25千焦以上的三边形双轮冲击压路机,其双轮净重不小于12t,压实宽度不小于2×900mm,拖车行驶速度在10km/h~15km/h之间,冲击频率60~110次/分,一次往返碾压后完成一遍压实,压实宽度不小于4m;

56、s10.4.在冲击碾压实施前先进行试验段试压,试验段长度不小于150m,宽度不小于8m,在冲击碾压5、10、15、20、25遍时测量标高,计算每冲压5遍的沉降量,若平均沉降量<30mm时,即可停止冲压;若平均沉降量依然>30mm,则继续冲压,路基冲击补压次数最多为30遍;

57、s10.5.对试验段的含水量、压实度各项数据进行总结,确定合理的压实遍数,用于指导全段路基施工,冲击碾压工作面长度以200~500m为宜,冲击压实时均匀碾压,相邻两段冲击碾压搭接长度不小于15m,冲击式压路机工作时,压实轮外缘应与路基边缘保持不小于1m的安全距离,以防止冲击能量大而易损坏填层边部,遇到涵洞、挡墙路段,需保证相应的安全距离,每2m的补强压实前,先在该标高处路基采用一般压路机压至设计压实度后进行,并松铺一层30cm以上的填料后再进行冲击碾压,填层表面干燥时适量洒水,防止表面粉尘化,影响能量向深层传递,驾驶员在转弯时,调整转弯路线,使冲击能凸轮点不与前次落点重复,以减少波浪现象,在冲击补压过程中,若出现弹簧现象,立即暂停冲压,采取翻挖晾晒或其他措施后方再进行增强补压;

58、s10.6.冲击碾压完成后恢复路基横坡和平整度,利于路基排水。

59、与现有技术相比,本发明的有益效果是:本发明由填石路堤、反滤隔离层、填土路基、仰斜式挡墙、排洪渠、排水边沟组成的填石路堤排水结构层,占地少,就地取材,且采用强夯击实和冲击碾压,路基压实效果好,经济效益显著,填石路堤采用两侧码砌,分层填筑厚度大,施工进度快,排水性能好,通过在填石顶面和路床顶进行强夯增强补压,消除路基之间的差异变形,减少路基不均匀沉降,提高路基填筑质量同时达到路基快速沉降目的,大大节约了工期,采用填石路堤排水层和仰斜式挡墙、排洪渠整体设计,可以因地制宜,就地取材,节省材料,节能、低碳、环保,工法投入的设备简单,操作方便、工艺成熟,适用于公路工程高填方填石路基,尤其适用于山区高填方填石路。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325058.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。