一种大口径曲面光学元件表面缺陷三维检测装置及方法

- 国知局

- 2024-11-06 15:05:00

本发明涉及光学元件表面缺陷三维检测领域,具体涉及一种大口径曲面光学元件表面缺陷三维检测装置及方法。

背景技术:

1、随着先进光学技术的不断发展,大口径曲面光学元件逐渐应用于天文、空间光学等领域。但大口径曲面光学元件在制造和运输过程中产生的表面缺陷会降低光束质量,影响系统的正常工作,因此对其表面进行高精度三维缺陷检测具有重要意义。

2、目前,针对曲面光学元件表面缺陷的三维检测多采用扫描探针式表面轮廓仪、白光干涉仪、结构光检测法和三维点云测量技术。其中,扫描探针式表面轮廓仪为接触式检测,易对元件造成二次损伤。白光干涉仪用于曲面缺陷检测时,需对其角度进行调节,操作较为繁琐。结构光三维检测虽灵敏度较高,但计算复杂。非接触式三维点云测量技术具有精度高、检测范围较大的优势,获取的点云数据中包含大量细节信息,检测元件形貌的同时,可获取缺陷长度、宽度和深度信息,因此该方法逐渐应用于光学元件的缺陷检测中。公开号:cn 110404816a,名称为一种基于机械臂的3d曲面玻璃缺陷检测装置及方法的申请中,公开了通过机械臂吸附和移动曲面玻璃,利用两台线扫描相机获取不同光源下的元件表面图像进而对缺陷进行检测。公开号:cn117619759a,发明名称为一种工业装配物件视觉检测系统及方法的申请中,公开了通过机械臂抓取物体,采用多个工业相机进行多角度图像组合采集的方式,对元件外观缺陷进行判断和识别。在以上元件的三维缺陷检测中,多采用机械臂控制元件移动、成像系统固定的形式,但多用于小口径曲面光学元件缺陷检测,且难以保证可对光学元件进行全方位扫描,为高精度检测大口径曲面光学表面缺陷并获取缺陷的三维信息,还需进一步改进。

技术实现思路

1、本发明的目的是为了克服现有缺陷三维检测技术的不足,而提供了一种大口径曲面光学元件表面缺陷三维检测装置及方法。该装置通过移动平台搭载3d线光谱共焦传感器和相机镜头模块,在3d线光谱共焦传感器获取的点云数据基础上,获取缺陷的深度和缺陷位置信息。根据缺陷位置信息,切换至相机镜头的成像模块,获取缺陷的二维信息。两方式结合来完成曲面光学元件表面缺陷的三维高精度检测。

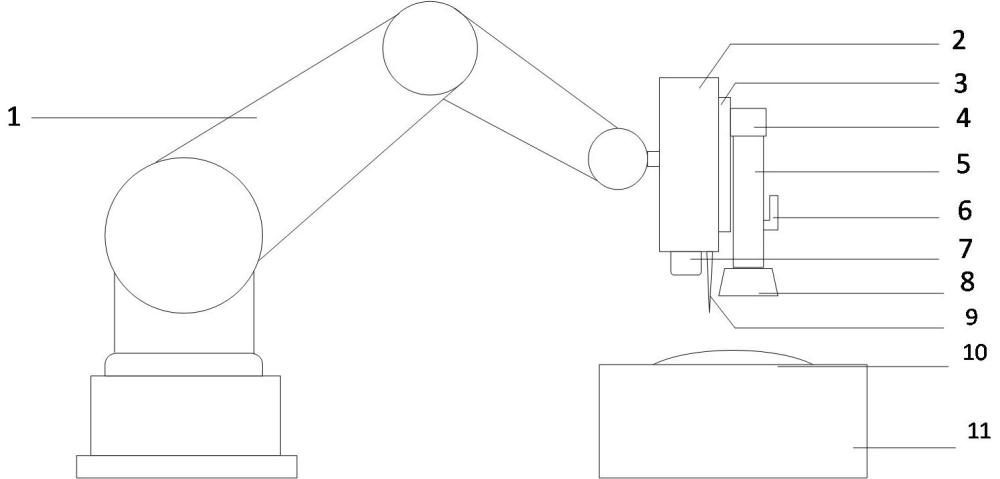

2、为实现上述目的,采用技术方案如下:一种大口径曲面光学元件表面缺陷三维检测装置,所述装置包括移动平台、3d线光谱共焦传感器、工业相机、远心镜头、环形光源、点光源、相机轴微调装置;其中,3d线光谱共焦传感器构成三维点云检测模块;工业相机、远心镜头、环形光源、点光源、相机轴微调装置构成二维缺陷检测模块;二维缺陷检测模块紧靠于三维点云检测模块前端;三维点云检测模块和二维缺陷检测模块搭载至移动平台;工业相机位于二维缺陷检测模块的最上端,实现图像采集功能;远心镜头安装于工业相机正下端,实现清晰成像;环形光源安装于远心镜头下端,实现暗场照明;点光源安装于远心镜头侧面的开孔处,实现明场照明;相机轴微调装置位于3d线光谱共焦传感器和远心镜头的中间,控制二维缺陷检测模块进行上下微调,实现图像对焦;三维点云检测模块用于获取大口径曲面光学元件全表面的点云数据;二维缺陷检测模块用于获取大口径曲面光学元件的二维缺陷信息。

3、本发明还提出一种大口径曲面光学元件表面缺陷三维检测方法,包括以下步骤:

4、步骤s1:待测元件定位与对焦;包括:将待测元件放置于样品放置平台上,利用3d线光谱共焦传感器下端的定标头获取待测元件不同位置处的空间坐标,完成待测元件的定位;下移3d线光谱共焦传感器至光斑清晰位置,完成对焦;

5、步骤s2:3d线光谱共焦传感器扫描获取缺陷位置,获取缺陷三维信息;包括:根据待测元件的曲率半径、口径和空间位置,确定3d线光谱共焦传感器的扫描路径和移动平台的移动速度,按照既定路径扫描待测元件,保存获取的点云数据,对点云数据分析计算后确定缺陷位置及三维信息;

6、步骤s3:切换至二维缺陷检测模块,获取缺陷二维信息;包括:针对某一已确定位置的缺陷,结合根据二维缺陷检测模块和三维点云检测模块之间的偏移量,将二维缺陷检测模块移动至缺陷处,对焦清晰后并获取缺陷的明场或暗场图像;若缺陷处于多个视场内,根据缺陷位置自定义扫描路径,完成整个缺陷的明场或暗场图像的拼接以及图像处理后,获取缺陷的二维信息;

7、步骤s4:将二维信息与三维信息进行综合分析,获取待测元件表面上各缺陷的三维检测结果。

8、本发明与现有技术相比,具有以下有益效果:

9、本发明通过3d线光谱共焦传感器模块和相机镜头二维检测模块,分别获取三维点云数据和二维的机器视觉图像,实现对曲面光学元件表面缺陷的高精度三维检测与量化评价。

10、本发明根据三维点云数据获取的缺陷位置,可自定义规划二维缺陷检测模块的扫描路径,实现快速精确检测。

11、本发明中的3d线光谱共焦传感器模块和二维检测模块可通过快速换切装置安装至多种大型移动平台,如机械臂、龙门架等,可用于检测口径为1-2m的大口径曲面元件。

12、本发明中的3d线光谱共焦传感器模块和二维检测模块均可单独使用,用于曲面光学元件表面缺陷的在位检测和离线检测。

技术特征:1.一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,所述装置包括移动平台、3d线光谱共焦传感器、工业相机、远心镜头、环形光源、点光源、相机轴微调装置;其中,3d线光谱共焦传感器构成三维点云检测模块;工业相机、远心镜头、环形光源、点光源、相机轴微调装置构成二维缺陷检测模块;二维缺陷检测模块紧靠于三维点云检测模块前端;三维点云检测模块和二维缺陷检测模块搭载至移动平台;工业相机位于二维缺陷检测模块的最上端,实现图像采集功能;远心镜头安装于工业相机正下端,实现清晰成像;环形光源安装于远心镜头下端,实现暗场照明;点光源安装于远心镜头侧面的开孔处,实现明场照明;相机轴微调装置位于3d线光谱共焦传感器和远心镜头的中间,控制二维缺陷检测模块进行上下微调,实现图像对焦;三维点云检测模块用于获取大口径曲面光学元件全表面的点云数据;二维缺陷检测模块用于获取大口径曲面光学元件的二维缺陷信息。

2.根据权利要求1所述的一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,移动平台为机械臂或龙门架。

3.根据权利要求1所述的一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,移动平台带动3d线光谱共焦传感器按照既定路径对大口径曲面光学元件进行扫描,获取大口径曲面光学元件全表面的点云数据。

4.根据权利要求1所述的一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,二维缺陷检测模块中,点光源或者环形光源实现明场和暗场两种成像方式;点光源由远心镜头开孔折射后实现明场照明,获取亮背景暗缺陷的明场图像;环形光源位于远心镜头下方来实现暗场照明,获取暗背景亮缺陷的暗场图像;两图像结合分析,获取二维缺陷信息。

5.根据权利要求1所述的一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,还包括样品放置平台,用于放置大口径曲面光学元件。

6.根据权利要求1所述的一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,二维缺陷检测模块通过粗调和微调结合的方式获取缺陷图像;粗调具体为:控制移动平台移动至画面中缺陷出现;微调具体为:通过相机轴微调装置控制二维缺陷检测模块移动,使得缺陷图像清晰。

7.根据权利要求1所述的一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,还包括传感器探头,传感器探头位于3d线光谱共焦传感器的正下方,传感器探头用于发出线光和接收经大口径曲面光学元件反射后的光。

8.根据权利要求1所述的一种大口径曲面光学元件表面缺陷三维检测装置,其特征在于,还包括定标头,定标头安装于3d线光谱共焦传感器的下方,且位于传感器探头和二维缺陷检测模块中间,通过定标头确定待测元件大口径曲面光学元件边界上的三个点的位置坐标,进而确定大口径曲面光学元件的空间位置。

9.一种大口径曲面光学元件表面缺陷三维检测方法,其特征在于,所述方法包括步骤如下:

10.根据权利要求9所述的一种大口径曲面光学元件表面缺陷三维检测方法,其特征在于,步骤s2中,点云数据分析计算的具体步骤如下:

11.根据权利要求9所述的一种大口径曲面光学元件表面缺陷三维检测方法,其特征在于,步骤s3中,缺陷的明场或暗场图像拼接以及图像处理的具体步骤如下:

12.根据权利要求9所述的一种大口径曲面光学元件表面缺陷三维检测方法,其特征在于,待测元件为大口径曲面光学元件。

技术总结本发明涉及一种大口径曲面光学元件表面缺陷三维检测装置及方法,属于光学元件表面缺陷三维检测领域,装置包括移动平台、3D线光谱共焦传感器、定标头、工业相机、远心镜头、环形光源、点光源和相机轴微调装置等;方法包括步骤:待测元件定位与对焦;3D线光谱共焦传感器扫描获取缺陷位置,获取缺陷三维信息;切换至二维缺陷检测模块,获取表面缺陷二维信息;将二维信息与三维信息进行综合分析,获取待测元件表面上各缺陷的三维检测结果。本发明通过移动平台搭载两种缺陷检测模块,实现了对大口径曲面光学元件表面缺陷的快速定位与高精度三维检测。技术研发人员:侯溪,马梦聪,胡小川,周杨,杨玥,李梦凡,辛强,范斌受保护的技术使用者:中国科学院光电技术研究所技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/325202.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表