一种用于6系铝合金熔化焊接的铝合金焊丝及其制备方法与流程

- 国知局

- 2024-11-06 15:05:49

本发明属于铝合金焊丝,涉及一种用于6系铝合金熔化焊接的铝合金焊丝及其制备方法。

背景技术:

1、6系列铝合金(al-mg-si系)是一种主要靠mg2si相析出强化的可热处理强化合金,因为其易于加工和成型,同时具有良好的机械性能和耐腐蚀性,该系列铝合金常被用于有轻量化和较好强度需求的场合,比如建筑、汽车、船舶等领域的部分结构件,以及一些电子设备的外壳等。

2、6系铝合金在材料连接过程中往往采用焊接或铆接的方式进行,其中焊接过程会追求焊缝与母材尽可能的同质化,以得到焊接处均匀的成分和性能,确保材料保持稳定的服役状态。但6系铝合金在材料凝固末期会有低熔点的第二相形成,焊后容易出现液化裂纹,且焊接带来的高热量输入使得焊缝及母材会出现过时效状态,这两个原因导致传统的6系合金在焊接时存在较高的热裂纹敏感性和较低的焊后强度,因此6系铝合金之间往往采用传统的4系(al-si系)或5系(al-mg系)焊丝来进行焊接,但这会导致材料焊接处与母材的成分不一致,进而导致接头结构各处之间的性能差异化较大,同时由于成分的差异化还不利于铝合金后续的回收再处理。而对焊接有同质化和高强度要求的6系合金,往往采用搅拌摩擦焊的方式进行,但该焊接方式对于大型化或复杂的结构件又难以应用。

3、当前也有少部分针对6系铝合金焊接应用的新型焊丝发明,如专利中cn110977237a在al-mg系的基础上减少过渡族元素cu、mn、cr的添加量的同时,再添加ti、zr的方式制备一种用于6系铝合金模板的焊丝;再如专利cn118002980a中在al-mg系的基础上添加zr、sc元素来降低焊接液化裂纹、提高焊后强度,制备一种用于6系铝合金挤压型材焊接的焊丝。这些专利仍大多以4系或5系为主进行优化改性,无法解决焊材与母材之间的同质化问题。极个别发明以al-mg-si系为主进行焊丝设计,但添加了较多种类的化学元素或较高单价的化学元素,其制造难度大、成本高昂,不利于大批量的生产或推广应用。

4、因此,开发一种焊后焊缝与6系铝合金母材成分相近,制造成本经济且焊接效果良好的6系铝合金焊丝是非常有必要的。

技术实现思路

1、为解决现有技术6系铝合金焊接存在的问题,本发明的目的在于提供一种用于6系铝合金熔化焊接的铝合金焊丝,以克服现有技术的不足。

2、本发明的一个目的通过以下技术方案来实现:

3、一种用于6系铝合金熔化焊接的铝合金焊丝,所述铝合金焊丝包括以下重量百分比组分:

4、mg:0.4~1.5wt%;si:0.2~1.5wt%;zr:0.1~0.3wt%;ti:0.005~0.095wt%;

5、la和/或ce:0.0005~0.15wt%;

6、微量元素w1:0.005~0.16wt%,所述微量元素w1为cu、mn、cr、b、sr中的一种或者多种;

7、li、na、k、ca、rb、cs中的任何一种元素含量分别小于0.001wt%;

8、mg与si的质量比为1~2:1;

9、余量为铝及不可避免的杂质元素。

10、优选地,所述si为0.47~1.0wt%。

11、优选地,所述微量元素w1为cu、mn、cr、b和sr。

12、优选地,cu、mn、cr、b、sr的重量百分比分别为0.005~0.1wt%。

13、优选地,所述杂质元素包括如下重量百分比元素:pb≤0.015wt%、sb≤0.015wt%、bi≤0.015wt%、te≤0.015wt%、s≤0.015wt%、fe≤0.40wt%、zn≤0.030wt%。

14、优选地,所述铝合金焊丝焊接6系铝合金基板,焊缝的抗拉强度不低于6系铝合金基板抗拉强度的0.65倍。

15、本发明的另一个目的通过以下技术方案来实现:

16、一种用于6系铝合金熔化焊接的铝合金焊丝的制备方法,包括以下步骤:

17、(1)将铝合金焊丝组分所需的原材料混合进行熔铸,形成铝合金铸锭;

18、(2)将铝合金铸锭加工为挤压锭,通过热挤压的方法制备母杆;

19、(3)母杆经第一次塑性加工后得到母线;

20、(4)母线进行中间退火,然后再经第二次塑性加工得到成品坯;

21、(5)成品坯经包括剥皮分装的步骤,得到最终铝合金焊丝。

22、优选地,步骤(1)中的合金熔炼温度为780~850℃,铸造温度为680~750℃。

23、优选地,步骤(1)的具体步骤包括:铝以工业用纯铝的形式添加,其它添加元素以铝基中间合金的方式添加,按配方重量百分比进行配制;将所有原材料投入熔铸炉中,升温至合金熔炼温度,待合金熔化后加入氯盐精炼,随后进行氩气吹扫并静置5~30min;静置完成后,去除熔体浮渣,随后将熔体降温至铸造温度浇铸,形成铝合金铸锭。

24、优选地,步骤(2)中,铝合金铸锭先进行均匀化退火处理,退火温度为500~570℃,保温时间为12~24h,然后经过机械加工得到规格合适的挤压锭。

25、优选地,步骤(2)中,热挤压过程中,挤压筒和挤压模具的预热温度为350~450℃,挤压温度为380~480℃。

26、优选地,热挤压制备的母杆的规格为ф6~ф13mm。

27、优选地,母杆经第一次塑性加工后得到规格为ф2.0-ф4.2mm的母线。

28、优选地,母线中间退火的退火温度为340~400℃,保温时间为4~24h。

29、优选地,退火后的母线经第二次塑性加工得到规格为ф0.8-ф4.0mm的成品坯。

30、成品坯经剥皮、抛光、涂油,之后再分装,分装重量1~100kg,得到最终铝合金焊丝。

31、与现有技术相比,本发明具有以下有益效果:

32、1、本发明以al-mg-si系合金为基体进行改性设计,确保6系铝合金焊后的焊缝、母材具有同质化效果:传统的6系铝合金(al-mg-si系)的焊接采用4系(al-si系)或5系(al-mg系)铝合金焊丝进行,由于焊接时材料之间为固-液-固的状态转变,且变化时间极短,元素难以进行长时间、长距离扩散,进一步地,在焊后冷却的过程中,元素在固态中的扩散相比液态更难进行,因此母材采用成分差异较大的焊材进行焊接后,焊缝与母材的成分及组织、性能均差异较大,而且还会进一步导致材料的回收成本增加。而本发明提供的al-mg-si合金焊丝以al-mg-si系合金为基体进行改性设计,使得焊缝也同为6系铝合金,可以解决焊缝与母材之间的非同质化问题。

33、2、本发明的铝合金焊丝中mg与si的质量比为1~2:1,可以保证焊材焊后的mg2si相数量,以满足性能需求:

34、在6系铝合金中,主要强化相为mg2si相,若要保证材料的强度达到要求,需先确保材料内部有足够数量的mg2si相,由于mg2si相中的mg和si的相对原子质量比为mg:si=1.73,故理论上mg:si的质量比值应控制在1.73左右。但实际生产中,如果材料中存在fe、mn等元素,si会存在被抢夺的情况,生成(al,fe,mn,si)相,致使用于生成mg2si相的si含量被降低、mg元素过剩,进而生成的mg2si相减少,当材料中的si过量时,可以避免上述情况,且还能降低部分杂质元素对材料的不利影响,故仅考虑该情况时,mg:si质量比应当小于1.73。在焊接时,焊接电流可使焊料和母材被熔化处瞬间升至几千摄氏度,随后快速冷却成型,这个过程中,mg等低熔点金属易出现挥发现象,导致焊后材料中的mg含量低于原始焊材,由于mg含量较低,无法形成足够多的mg2si相,进而导致材料的性能不满足要求,因此,在仅考虑该情况时,mg:si的质量比应当大于1.73。实际生产焊料时,由于客户对材料的性能、成分需求不同,mg2si及杂质、各微量元素的含量也会不一样,因此需要灵活调整mg、si元素的含量及其比值,综合考虑各因素,本发明的mg:si质量比为1~2:1,可用于满足各类客户的需求。

35、3、本发明通过zr、ti元素的添加,细化焊缝晶粒大小,抑制了低熔点第二相的析出,减少了焊接时6系铝合金焊缝的热裂纹敏感性:

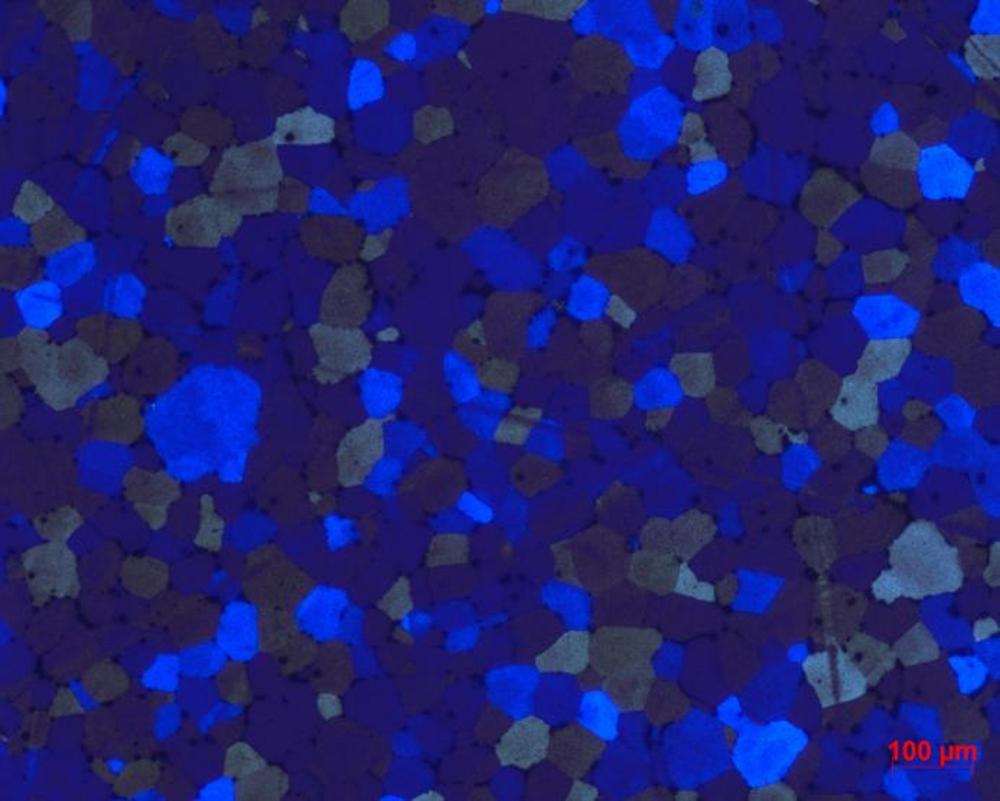

36、本发明中添加的zr、ti元素会在熔体中形成al3zr、al3ti、al3(zrx,ti1-x)等几种优质的异质形核点,如果熔体中存在b,还会形成tib2、zrb2等异质形核点,这些异质形核点促使焊缝组织中的晶粒细化,并促使铸态组织中的部分柱状晶区域转变为等轴晶区域(如附图1所示),优化了凝固过程中焊缝晶粒间的协同变形效果,且抑制mg、si元素在材料凝固时在晶界间的渗透,减少低熔点相在晶界的析出,材料的晶粒细化、低熔点第二相更少的在晶界的析出,二者共同降低了材料在焊接过程中的热裂纹敏感性,焊缝表面美观、无裂纹(如图2所示)。

37、但当材料中的ti、zr元素添加量达到一定阈值后,材料的晶粒度随ti、zr元素的添加量提高而变化得缓慢,且特别是铝熔体中过量的ti元素易与fe、mn、cr等元素形成复杂的(al,fe,mn,cr,ti)相,该相尺寸较大,容易聚集,在高温下难以回溶至基体,对后续材料的塑性加工过程有不利影响,同时焊材作为焊接时的原材料具有遗传效应,焊材中有较多这种相时,会保留部分该相到焊缝中,进而恶化焊后的材料性能。故本发明中以zr为主要细化元素,ti做辅助细化元素,并对zr、ti元素的添加量进行控制,从而优化材料的性能水平。

38、4、本发明通过添加一定量的微量元素w1,即cu、mn、cr、b、sr中的一种或者以上,与ti、zr一同作用优化材料力学性能以及高温热稳定性:

39、cu元素在al-mg-si系合金中具有补充固溶强化的效果,cu在al合金基体中部分以gp区(基体中的cu原子聚集区)的形式存在,gp区与基体呈共格状态,可以提高材料非时效状态下的强度,同时cu在时效过程中也可提高材料的强度,部分gp区中的cu析出形成与基体半共格、非共格的相,如al2cu相,进而提高材料的时效强度,同时cu还能提高材料析出相的弥散程度,cu可与mg、si一起形成almgsi(cu)相,提高材料析出强化效果,此外cu还会在al合金中与杂质元素fe一起生成al7cu2fe等富fe难熔相,提高材料的高温热稳定性。

40、mn、cr在al-mg-si系合金中同样具有补充固溶强化的效果,可进一步强化材料的力学性能,且mn、cr等元素在铝合金中会与杂质fe生成al6(fe,mn,cr)等富fe难熔相,球化原有的富fe相形貌,降低杂质元素fe对材料的不利影响,优化材料性能。

41、b在铝合金中具有细化及除杂效果,b易与mn、v、ti等多种过渡族元素形成硼化物,形成的硼化物具有对材料的细化效果,且可以提高材料的高温热稳定性,同时在熔炼时对于部分不需要的杂质元素可以加入b元素进行反应,产物由于和铝液之间存在密度的不同,可以在熔炼时通过静置处理的方式被有效去除,进而净化铝液,提高材料的延伸率及导电导热等性能。

42、sr在铝合金中对si具有极强烈的变质效果,在高si的材料中,即使只有0.005wt%的sr含量也可以起到一定效果,在材料的凝固阶段,sr原子会聚集在si相的周围,于si和al的界面处阻碍si相继续的长大,可以将si的组织截面形貌从十几微米长的长针状、板条状的形态转变为一微米以下的细小颗粒状,可以有效的提高较高si含量铝合金的导电率、延伸率性能,在al-mg-si系中,若因为特殊需求,材料中需要加入较多的过量si,可以通过加入一定量sr的方法来改善材料的相关性能。

43、但当cu、mn、cr、b、sr这些元素过量后,易在熔铸环节出现难熔的大块金属间化合物,且过高的mn、cr还会抢夺熔体中的ti形成难熔聚集相,影响ti元素对材料的细化效果,这些大块难熔的金属间化合物和聚集相会降低材料后续的加工性能和焊接性能。

44、5、本发明的al-mg-si合金焊丝作为焊接用的填充原材料,在焊后可进行热处理,提高焊缝的整体性能,进一步优化焊缝、母材的同质化效果:

45、本发明的合金中同时含有一定量的mg、si元素,可以通过热处理时效析出mg2si相,同时主要变质元素中的zr及微量元素中的cu、mn、cr的添加可以进一步提高材料的时效强度,相对于传统的4系和5系焊丝,具有焊后可随6系母材共同热处理强化的优势,除了提高整体性能外,还可使焊缝和母材组织类型尽可能的接近(如附图3、4)。

46、6、本发明中可选择性的添加适量la或ce元素,对合金体系起到杂质元素净化及组织细化作用:

47、la、ce作为镧系稀土中最常见的两个元素具有良好的除杂效果,可以提高材料的导电性能,生成的化合物处于材料晶界处时,对材料还具有一定的细化效果,可提高材料的延伸率。

48、7、本发明的al-mg-si焊丝,相比同类型产品在成本上更加经济,利于产品的生产和应用:

49、主要变质元素为ti、zr,相比一些其它的类似产品通过添加昂贵稀土(如er、y等)或昂贵金属元素(sc、ag等)的方式,其在保证性能的基础上使得制造成本更加低廉。

50、8、本发明铝合金焊丝的制备方法包括:熔铸得铸锭、热挤压得母杆、塑性加工得母线、经退火和再次塑性加工后得到成品坯、再经剥皮分装得到最终铝合金焊丝,通过组分元素和含量限定,再配合适当的制备方法,最终获得具有优异力学性能和焊接性能的铝合金焊丝。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325274.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表