扁线电机组装置的方法、系统及存储介质

- 国知局

- 2024-11-06 15:03:29

本发明涉及ai,尤其涉及一种扁线电机组装置的方法、系统及存储介质。

背景技术:

1、在现有技术中,用于扁线电机组装的系统包括:

2、传统伺服搬运系统:伺服电机与控制器配合使用,通过精确的反馈系统来控制电机的运动,广泛应用于工业自动化中。

3、可编程逻辑控制器:plc用于控制组装过程中的各个环节,通过编写逻辑程序实现自动化控制。plc系统稳定可靠,广泛应用于工业自动化中。

4、固定夹具和工具:使用标准的机械夹具、焊接工具等末端执行器进行组装。标准化工具设计简单,易于维护。

5、基础传感器:使用简单的传感器如限位开关、接近传感器等进行基本的检测和控制。

6、客观存在的问题:

7、1.精度和灵活性不足:传统自动化系统在处理需要高精度和灵活性的任务时表现欠佳。扁线电机组装需要非常精细的操作和调整,无法自动根据不同工件获取不同模型定位地数据与对应工具。

8、2.复杂性处理能力不足:传统自动化系统通常设计为处理固定的、重复性的任务。对于扁线电机组装中,需要频繁调整和重新编程。

9、3.实时反馈和调整能力有限:基础传感器和简单的反馈系统无法提供高精度的实时信息,限制了机器人在操作过程中的快速调整和优化能力。这导致组装质量和效率受到影响。

10、4.定位操作复杂:在生产线上往往有大量设备需要人为调试示教,费时费力,且易受外界干扰如震动、装配、公差等因素。

11、5.来料工件规则摆放要求高、需要设备或人力进行工件排布。

12、6.对于不同的产品抓取工具无法进行复用,需要人为更换抓取部件。

13、7.在机器人组装扁线电机的磁钢片时,往往通过拍摄电机本体获取地址,而因磁钢片在抓取时也受摆放精度、震动等影响,导致抓取时会出现偏差。

14、8.组装完成后,在传送机构存在传感器检测到位停歇后,下一道工序才能进行抓取,效率较低。

技术实现思路

1、本发明提供了一种扁线电机组装的方法,包括如下步骤:

2、步骤1:通过3d相机获取铁芯料框中的铁芯的点云信息,利用深度学习算法识别铁芯的空间位置和姿态;

3、步骤2:六轴机器人根据3d相机获取的点云信息进行无序抓取,处理不同姿态的铁芯;

4、步骤3:六轴机器人将铁芯转移至下盖安装工位,将下盖组装到铁芯上形成半成品工件;

5、步骤4:六轴机器人抓取半成品工件,将半成品工件对准2d相机,2d相机对半成品工件进行拍照,判断半成品工件是否有缺陷,如有缺陷,那么六轴机器人将半成品工件放入废料仓内,如没有缺陷,那么执行步骤5;

6、步骤5:六轴机器人将磁钢片组装到铁芯上,形成工件本体;

7、步骤6:六轴机器人抓取工件本体,将工件本体放在传送带上;

8、步骤7:传送带启动,四轴机器人抓取传送带上的工件本体;

9、步骤8:四轴机器人将抓取的工件本体转移至上盖组装位,上盖组装位的相机进行工件本体位置和姿态的识别,四轴机器人根据识别信息调整位置和姿态,进行上盖组装形成成品工件;

10、步骤9:四轴机器人将成品工件放入成品库内。

11、作为本发明的进一步改进,在所述步骤1中,利用深度学习算法对铁芯料框进行ai训练即通过rvs训练多张不同姿态、不同数量、不同位置的铁芯料盘图,从中找到适合被抓取的铁芯;

12、在所述步骤2中,通过深度学习获取到的铁芯中心点坐标,通过modbus协议发送给六轴机器人,六轴机器人根据坐标数据进行姿态调整,并通过吸盘对铁芯进行吸附。

13、作为本发明的进一步改进,所述步骤5包括:

14、步骤51:六轴机器人通过快换夹具更换为抓取磁钢片的夹具;

15、步骤52:六轴机器人移动至磁钢片工位,使用相机拍摄获取磁钢片的坐标信息;

16、步骤53:六轴机器人将磁钢片抓取并移动至装配工位;

17、步骤54:六轴机器人进行磁钢片的装配操作,完成一个循环的装配过程。

18、作为本发明的进一步改进,在所述步骤54中,对比磁钢工位坐标和装配工位坐标,进行纠偏补充,确保装配的精确性;然后六轴机器人进行磁钢片的装配操作,完成一个循环的装配过程;

19、重复执行步骤52至步骤54,完成四个磁钢片的组装。

20、作为本发明的进一步改进,在所述步骤6中,六轴机器人通过快换夹具更换为抓取工件本体的夹具,然后,六轴机器人通过夹具抓取工件本体,将工件本体放在传送带上。

21、作为本发明的进一步改进,所述步骤7包括:

22、步骤71:传送带启动,同步抓取相机识别工件本体的到达,并获取传送带编码器的数值;

23、步骤72:监控传送带编码器数值,待数值达到设定上限时,四轴机器人准备抓取;

24、步骤73:四轴机器人开始同步偏移抓取,确保与传送带的同步运行;同步偏移抓取:四轴机器人通过同步带上的编码器,获取到脉冲并将脉冲转换成传送带行驶的距离,四轴机器人实时计算传送带坐标,由此实现传送带不停止情况下,动态抓取工件本体。

25、作为本发明的进一步改进,所述步骤9包括:

26、步骤91:四轴机器人将成品工件转移至入库位置;

27、步骤92:入库位置的相机进行最终的质量检测,确保成品工件的完整性和准确性;

28、步骤93:完成检测后,四轴机器人将成品工件放置到指定的入库区域;

29、步骤94:记录每个工件的入库信息,确保生产过程的可追溯性。

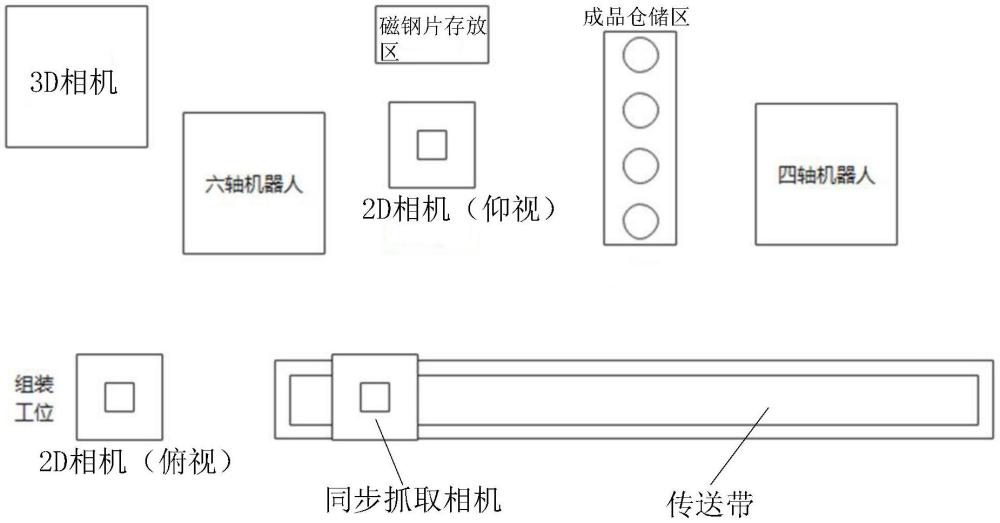

30、本发明还公开了一种扁线电机组装的系统,包括:铁芯料框、快换工具台、铁芯下盖存放区、传送带、铁芯上盖存放区、3d相机、2d相机、四轴机器人、六轴机器人,铁芯料框储存铁芯,快换工具台存放各种用于不同任务的工具和夹具,铁芯下盖存放区存放已加工的下盖,铁芯上盖存放区存放已加工的上盖;

31、该系统还包括存储器、处理器以及存储在所述存储器上的计算机程序,所述计算机程序配置为由所述处理器调用时实现权利要求1-7中任一项所述方法的步骤。

32、作为本发明的进一步改进,使用标定板进行3d相机与六轴机器人的手眼标定,确保3d相机与六轴机器人的坐标系精确对齐;

33、使用标定板进行2d相机与六轴机器人的手眼标定,确保2d相机与六轴机器人的坐标系精确对齐;

34、该系统还包括同步抓取相机,使用标定板进行同步抓取相机与四轴机器人的手眼标定,确保同步抓取相机与机器人的坐标系精确对齐。

35、本发明还公开了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序配置为由处理器调用时实现本发明所述方法的步骤。

36、本发明的有益效果是:本发明系统集成了多种先进技术和设备,包括3d相机、2d相机、六轴机器人、四轴机器人及其相关的手眼标定、深度学习模块。这些设备和技术共同实现了对缺陷工件的识别、抓取、组装及装配过程的全自动化,具有高效、精确和稳定的特点。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325110.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表