一种假人头部制作装置及其制作方法与流程

- 国知局

- 2024-11-06 15:06:11

本发明涉及汽车碰撞安全测试领域,尤其涉及一种假人头部制作装置及其制作方法。

背景技术:

1、在我国汽车安全领域,正在逐渐增加对儿童乘员保护的重视。2024版c-ncap增加了对二排儿童假人侧面碰撞端的伤害考察,联系2021版的c-nacp中增加对儿童乘员的评价。可见,降低儿童假人的伤害成为整车碰撞安全开发中重要的一部分,而头部撞击损伤是交通事故中常见的损伤和主要致死原因之一,儿童乘员头部的保护效率显得尤为重要。

2、而作为儿童保护动态评价的q系列碰撞儿童假人,q系列儿童假人要正确的反映真实人体的损伤就要具备高度的生物逼真性。儿童假人头部等仿生组织的制备对假人的生物逼真性有着关键影响。q假人的头部结构与h3假人头部结构相异,且在未明确对q假人头部制作工艺步骤的情况下,为解决市场对q假人的制作需求,有必要自主研发关于q系列的一种假人头部制作装置及其制作方法。

技术实现思路

1、本发明的目的在于克服现有技术中不足之处,提供一种假人头部制作装置及其制作方法,该头部制作装置及其方法在满足所制作的q假人头部产品性能稳定性的同时,保证了头部的耐久性和实验数据一致性、可靠性,且该头部制作方法均能适配q全系列儿童假人的头部制作工艺要求。

2、为达到上述目的,本发明采用的技术方案如下:一方面,本发明提供的一种假人头部制作装置,其中包括:头部骨架制作装置和头部皮肤制作装置,所述头部骨架制作装置包括:骨架上前模、骨架上后模、下模,所述头部皮肤制作装置包括:头皮上前模、头皮后型模腔、头皮后盖板、下模。

3、所述头部骨架制作装置中所述骨架上前模、所述骨架上后模和所述下模共同组成一个头部型腔,与内部型面块构成头部骨架模型轮廓的空腔;所述骨架上后模设有四个通孔,所述骨架上前模通过限位销限位与所述骨架上后模通过螺钉锁紧固定安装;所述下模设有四个通孔,分别与所述骨架上前模和所述骨架上后模通过螺钉安装固定在所述下模上。

4、所述头皮上前模和所述头皮后型模腔均设有若干通孔和螺纹孔,二者通过限位销限位以及螺钉固定安装并与头部骨架共同形成一个头部皮肤轮廓的空腔,所述骨架上前模和所述骨架上后模被所述头皮上前模、所述头皮后型模腔和所述头皮后盖板替换安装在所述下模上,所述头皮后盖板通过通孔用螺钉固定安装在所述头皮后型模腔一侧,使其头部皮肤轮廓空腔形成密闭空间,方便后续进行灌入皮肤原材料后的真空处理步骤;所述头皮上前模、所述头皮后型模腔替换代替所述骨架上前模和骨架上后模共用。

5、进一步的,所述骨架上后模和所述头皮后型模腔包括型面块、螺纹插销、标记销和翘板,型面块通过若干个螺纹插销分别通过顶部和后侧通孔进行定位固定在所述骨架上前模和所述骨架上后模的型腔内,装置顶部设有由所述骨架上前模与所述骨架上后模围成的灌料孔,灌料孔与头部空腔连通,灌料孔顶部设有盖板,用螺钉固定安装,防止空气进入头部空腔内产生气泡而影响头部整体性能。

6、进一步的,所述骨架上后模设有型面块预置槽与若干定位孔和通孔,所述型面块穿过预置槽安装在头部模具的型腔内;型面块预置槽周围设有四个通孔,所述螺纹插销的一端穿过所述骨架上后模安装镶嵌螺母且可拆卸连接,预留头部骨架后侧的后脑勺螺纹安装孔,灌料时通孔需用特殊胶水进行封堵,以防灌料时原料堵塞螺纹安装孔。

7、进一步的,所述型面块预置在头部型腔内,所述型面块上设有若干螺纹孔,所述型面块通过所述螺纹插销分别穿过所述骨架上前模、所述骨架上后模和所述下模间的通孔三向固定。

8、进一步的,所述下模具中部设有头部型芯安装位,用于头颈部链接块和前头部骨架支架一体内置件的预安装与固定,头部型芯安装位设有若干大小不一的通孔,通过通孔将螺钉锁紧具有螺纹孔的头颈部连接块,将头颈部链接块和前头部骨架支架一体内置件预嵌入安装固定在所述下模的安装位上。

9、进一步的,头颈部链接块和前头部骨架支架一体内置件根据假人类型的不同,形状大小各有异,且预置方式相同;各内置件均预留了通孔和插销孔,为防止灌料时材料遮堵,在预置前需要用特殊胶水对各通孔和插销孔进行填充。

10、进一步的,所述标记销为头部质心外延标记点。

11、进一步的,所述骨架上前模、所述骨架上后模、所述头皮上前模、所述头皮后型模腔和所述下模的接触面上分别设有若干台阶和螺纹孔,所述翘板通过螺钉固定在接触面的台阶上,所述翘板方便用于模具的拆装,保护模具表面不被损坏。

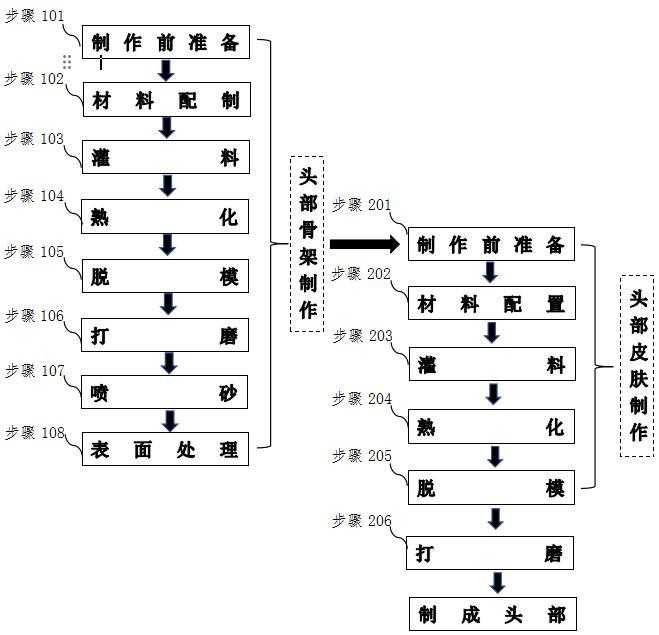

12、另一方面,本发明同时还提供一种假人头部制作方法,部分步骤由包括上述一种假人头部制作装置;工艺步骤总共分为二大部分:第1 部分头部骨架制作,第2部分头部皮肤制作;其具体步骤如下。

13、第1部分头部骨架制作:

14、步骤101:制作前准备:分别拆卸所述头部骨架制作装置的所述骨架上前模、所述骨架上后模、所述下模,清洁所述头部骨架制作装置内侧,保持其干净整洁,光滑无异物;在所述头部骨架制作装置内侧均匀喷涂脱模剂,对所述头部骨架制作装置进行检查组装,并放置到烤箱内预加热;

15、步骤102:材料配制:按照骨架材料配方配置聚氨酯骨架材料,并将原料分别按要求加热至对应温度,并在真空混料机中进行充分混料;

16、步骤103:灌料:将充分搅拌好的骨架材料快速从所述头部骨架制作装置的灌料孔快速灌入预热好的装置中,并用螺钉固定好灌料孔盖板;

17、步骤104:熟化:将灌料后的头部骨架制作装置放入烤箱中保温;

18、步骤105:脱模:待熟化完成的头部骨架制作装置冷却至室温后,拆除所述螺纹插销和连接螺钉,用扳手在装置各接触面的所述翘板上撬开所述骨架上前模、所述骨架上后模、所述下模,取出嵌在头部骨架内部的所述型面块;

19、步骤106:打磨:取出头部骨架,去除灌料口及合模线位置多余骨架材料,保持骨架外观完整性;

20、步骤107:喷砂:将打磨好的头部骨架进行喷砂处理,去除头部骨架外侧残留脱模剂,为增加后续头部皮肤原料和头部骨架的物料接触面积;

21、步骤108:表面处理:喷砂后的头部骨架去除表面灰尘,再用乙醇擦拭表面,去除表面油脂,活化头部骨架表面基团,增大头部皮肤与头部骨架的粘接强度。

22、更优选地:所述步骤101,将所述头部骨架制作装置放置在温度110~120℃的烤箱内,使其装置加热至100℃,加热时间为1~2h。

23、更优选地:所述步骤102,根据头部骨架材料的性能要求,其加热温度也有区别,头部骨架原材料配比对应不同假人的骨架硬度要求,按重量份计数,包含以下成分:对二邻氯苯胺甲烷19~22份 、改性异氰酸酯料15~78份、色浆 1份,其中对二邻氯苯胺甲烷的温度加热至125~130℃熔融,改性异氰酸酯料、色浆混合加热温度至70~80℃。

24、更优选地:所述步骤104,将灌料后的所述头部骨架制作装置放入温度设置为120℃的烤箱中,加热熟化7~8h。

25、更优选地:所述步骤107,利用60-300目的砂纸对打磨好的头部骨架进行喷砂处理。

26、更优选地:所述步骤108,相较于甲苯、二甲苯、醋酸乙酯、乙醇和异丙醇等,用乙醇擦拭过的头部骨架与头部皮肤的粘接强度更好,达到3mpa以上。

27、第2部分头部皮肤制作:

28、步骤201:制作前准备:分别拆卸头部皮肤制作装置的所述头皮上前模、所述头皮后型模腔、所述头皮后盖板和所述下模,清洁头部皮肤制作装置内侧,保持其干净整洁,光滑无异物;在头部皮肤制作装置内侧均匀喷涂脱模剂,对其进行检查组装,并将头部骨架装配定位在头部皮肤制作装置内,在头部骨架表面涂胶后将头部皮肤制作装置放置到烤箱内预加热;

29、步骤202:材料配置:按照头皮材料配方配置头皮聚氨酯皮肤材料,并对头部皮肤材料进行预热及抽真空处理,保证头部皮肤的光滑细腻程度,减少气泡和空腔的产生;

30、步骤203:灌料:将处理好的头皮材料在真空搅拌器中搅拌混合均匀后匀速灌入头部皮肤制作装置中;

31、步骤204:熟化:将灌料后的头部皮肤制作装置放入烤箱中进行保温处理;

32、步骤205:脱模:将头部皮肤制作装置在室温下自然冷却至室温,拆除所述螺纹插销和连接螺钉,用扳手在装置各接触面的所述翘板上撬开所述头皮上前模、所述头皮后型模腔和所述下模,取出嵌在头部骨架内部的所述型面块;

33、步骤206:打磨:取出头部,去除灌料口多余皮肤材料,用砂纸对头部皮肤外侧周围合模线进行美观处理,使得头皮外观美观规整无缺陷,即头部制作完成。

34、更优选地:所述步骤201,将头部皮肤制作装置放置在温度170~180℃的烤箱内,使其装置加热至110~120℃后自然冷却至110℃。

35、更优选地:所述步骤202,根据头部皮肤聚氨酯材料按照不同q假人的头部皮肤要求进行配比,按重量份计数,包含以下成分:改性异氰酸酯63~74份、聚酯二醇12~26份、色浆1份,改性异氰酸酯单独加热烘烤至80℃且保温1~2h,聚酯二醇、色浆混合加热烘烤至80℃且保温1~2h。

36、更优选地:所述步骤204,将灌料后的所述头部皮肤制作装置放入温度设置为110℃的烤箱中,将其加热熟化16h。

37、由上述技术方案可以看出,本发明具有以下优点:1、本发明所提供的头部制作装置结构简单,且头部骨架制作装置与头部皮肤制作装置的下模部分结构可以共用,节约了装置制作成本;2、本发明所提供的头部制作方法中头部皮肤和头部骨架的制作均为常温常压一体式浇筑,相较于头部皮肤与头部骨架手工粘接,一体浇筑可以避免头部产生空腔,提高产品性能的稳定性和数据的可靠性;3、本发明所提供的头部制作方法工序简易可行,在提高了工作效率的同时,更保证了产品质量。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325312.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表