一种风电金属组件表面合金膜及其处理方法和应用与流程

- 国知局

- 2024-11-06 15:06:06

本发明涉及一种风电金属组件表面合金膜及其处理方法和应用,属于材料表面处理。

背景技术:

1、风电金属组件,作为风力发电系统的核心构成部分,承载着将风能转化为电能的重要使命。这些组件不仅需要具备极高的耐磨性与抗变形能力,以应对严苛的自然环境挑战,还需具备优秀的抗腐蚀性能,以确保在长期运行中保持稳定的性能。在风电设备中,金属组件的种类繁多,功能各异。例如,风力机的塔筒和主轴,作为支撑整个风力机组的庞大结构,需要采用高强度、高刚性的金属材料制成,以确保其稳定地矗立于地面之上,抵抗强风、地震等自然灾害的侵袭。同时,机舱和叶片支架等金属组件,则需要具备良好的气动性能和减震能力,以确保风力机在运行时能够高效、稳定地捕获风能。风电金属组件的制造和维护,需要高度的技术水平和严格的质量控制。通过精确的设计和精细的制造,这些金属组件能够在风力发电系统中发挥关键作用,为人类提供源源不断的清洁能源。

2、风电金属组件作为风力发电系统的重要组成部分,正面临着耐环境腐蚀、耐磨以及抗变形能力等多方面的挑战。随着风力发电技术的不断发展,对金属组件的性能要求也日益提高。一方面耐环境腐蚀是风电金属组件面临的一大难题。由于风力发电站多建设在海边、沙漠等恶劣环境中,金属组件长期暴露于高湿度、高盐分等腐蚀性环境中,容易出现锈蚀、腐蚀等问题,严重影响其使用寿命和安全性。另一方面,耐磨性能也是风电金属组件需要改进的关键点。风力机在运行过程中,金属组件会受到风沙、雨滴等自然力的冲刷和磨损,如果耐磨性能不足,会导致组件表面损坏、性能下降,甚至引发故障。最后,抗变形能力也是风电金属组件需要重点关注的问题。风力机在运行时,金属组件需要承受复杂的风力载荷和振动,如果抗变形能力不足,会导致组件变形、失效,严重影响风力机的稳定性和安全性。

3、因此,本领域技术人员亟需研究耐环境腐蚀、耐磨、抗变形的表面处理方法,用以风电金属组件在复杂工况下由环境腐蚀、磨损以及变形等引起的失效问题。

技术实现思路

1、本发明的目的是,针对现有技术存在的问题,本发明提供一种风电金属组件表面合金膜,该合金膜具有耐环境腐蚀、耐磨、抗变形的特性。

2、同时,本发明提供一种风电金属组件表面合金膜的处理方法,该法通过超声喷丸、交替溅射和分段梯度热处理协同作用,制备获得了冶金扩散结合的、具有高硬度、强耐磨特性、耐环境腐蚀特性、不易剥落的多层膜。

3、同时,本发明提供一种风电金属组件表面合金膜在恶劣环境风力发电站中的应用,恶劣环境包括海边、沙漠。

4、为解决上述技术问题,本发明采用的技术方案为:

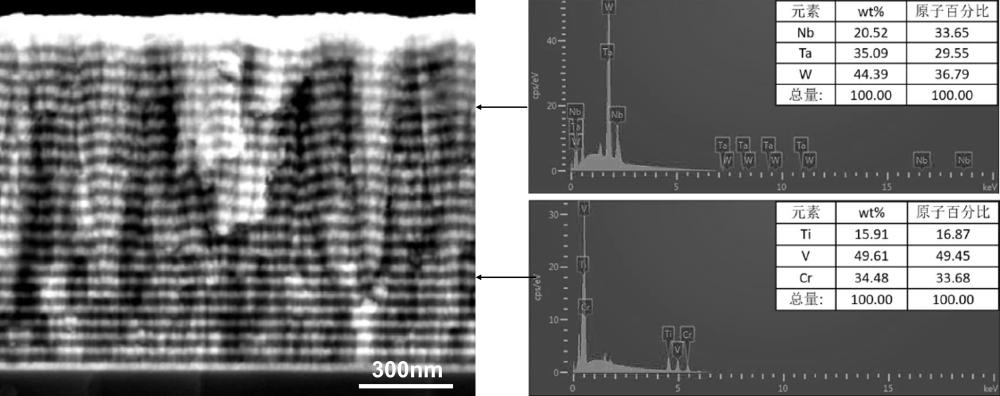

5、一种风电金属组件表面合金膜,包括在风电金属组件表面冶金扩散结合的tanbw(钽铌钨)层和tivcr(钛钒铬)层交替的多层结构。

6、优选地,风电金属组件包括风电主轴、风电轴承、风电塔筒、风电机舱或风电叶片支架。

7、优选地,tanbw层和tivcr层为fcc(面心立方结构)结构,呈(111)晶面生长。

8、优选地,tanbw层和tivcr层的单层膜厚为7.5~10nm,各60层,所获得的多层结构总厚度为900~1200nm。

9、一种风电金属组件表面合金膜的处理方法,包括以下步骤:

10、s1,表面清洁:选取需要处理的风电金属组件,将其表面进行清洗去除污渍,随后阴干待用;

11、s2,表面预处理:将s1清洁后的风电金属组件进行表面超声喷丸处理,喷丸过程中,超声以振幅25~35μm、频率20~30khz进行正弦-余弦-正弦交替变幅变频超声,其中首次正弦变幅变频超声为1/4t,t为总超声时间,余弦变幅变频超声为1/2t,末次正弦变幅变频超声为1/4t;

12、s3,表面溅射:将s2表面超声喷丸后的风电金属组件采用双靶磁控共溅射制备tanbw层和tivcr层交替的多层结构;

13、s4,分段梯度热处理:将s3表面处理后的风电金属组件置于加热炉盘中,于5~8℃/min加热至600~620℃保温1~1.5h,随后以3~5℃/min冷却至450~480℃后保温0.5~0.8h,随后以5~8℃/min冷却至260~280℃后保温0.8~1.2h,随后以10~15℃/min冷却至120~130℃后取出置于空气中进行空冷至室温。

14、优选地,s2中,超声喷丸处理工艺为超声喷丸时间1~1.5h、弹丸直径2.5~3.5mm、喷丸距离12~16mm,弹丸材质为钨钢。

15、优选地,s3中,表面多层结构制备工艺为:工作气体为纯氩气,流量为25~30 sccm,工作气压为1.0~1.8 pa,偏压为-60 ~-55v,靶基距为55~60 mm,试样盘转速为10~12 r/min,采用直流溅射方式制备薄膜,靶1为tanbw靶,功率为100~150 w,溅射速率为0.185~0.194 nm/s,溅射时间为125~129 s;靶2为tivcr靶,功率为100~150 w,溅射速率为0.0684~0.0797 nm/s,溅射时间为295~314 s,以交替溅射的方式溅射。

16、优选地,s4中,热处理设备为磁控共溅射设备内置加热炉盘。

17、本发明获得的风电金属组件表面合金膜,风电金属组件表面合金膜的杨氏模量大于328gpa。

18、一种风电金属组件表面合金膜在恶劣环境风力发电站中的应用,恶劣环境包括海边、沙漠。

19、本发明的一种风电金属组件表面合金膜在制备过程中,通过对风电金属组件表面超声喷丸、交替溅射和分段梯度热处理三步处理,能够在风电金属组件表面形成900~1200nm厚,沿(111)晶向生长fcc结构,具有交替多层结构的tanbw/tivcr。其形成原理为:第一步:通过用直径2.5~3.5mm的钨钢弹丸在距离12~16mm结合振幅25~35μm、频率20~30khz进行正弦-余弦-正弦交替超声变幅变频超声,其中首次正弦变幅变频超声为(1/4)t(t为总超声时间),余弦变幅变频超声为(1/2)t,末次正弦变幅变频超声为(1/4)t,交替进行,一方面使风电金属组件表面发生交替渐变式塑性变形,并在超声喷丸过程中引起大量变形位错往复运动产生聚集、交割在表面形成大量位错胞和晶界。另一方面,在超声喷丸过程中,在表面形成由里及表逐渐增大的变形内应力;第二步:在磁控溅射过程中,通过纯氩气流量25~30 sccm,工作气压1.0~1.8 pa,偏压-60 ~-55v,靶基距55~60 mm,试样盘转速10~12 r/min,采用直流溅射方式制备薄膜,靶1为tanbw靶,功率为100~150 w,溅射速率为0.185~0.194 nm/s,溅射时间为125~129 s;靶2为tivcr靶,功率为100~150 w,溅射速率为0.0684~0.0797 nm/s,溅射时间为295~314 s的制备工艺,在风电金属组件表面的位错胞和晶界处形核,在梯度内应力作用下形成具有交替多层结构沿最低能量的(111)晶向生长fcc结构的tanbw/tivcr多层膜。第三步:在分段梯度热处理过程中,先以5~8℃/min加热至600~620℃保温1~1.5h,随后以3~5℃/min冷却至450~480℃后保温0.5~0.8h,随后以5~8℃/min冷却至260~280℃后保温0.8~1.2h,随后以10~15℃/min冷却至120~130℃后取出置于空气中进行空冷置室温,通过三段梯度式升温、降温、保温的热处理,一方面通过特定温度的保温,促使tanbw/tivcr沿(111)晶向继续长大,增加了膜层的强织构特性。另一方面,保障了不同合金元素的扩散的时间,使层与层之间发生了冶金扩散结合,形成了良好的结合力。

20、相比与现有技术,本发明具有以下优点:

21、1.耐环境腐蚀:本发明形成的tanbw/tivcr多层膜使风电金属组件表面具有耐环境腐蚀特性,其原因:(1)tanbw和tivcr均为fcc结构,其(111)晶面为原子密排面,相对其他结构,具有能量最低,结构最稳定,耐蚀性最好的特点。(2)得益于tanbw和tivcr都具有优异的耐蚀性,能够在风电金属组件服役过程中有效耐环境腐蚀。(2)tanbw/tivcr多层膜的独特结构,使风电金属组件在服役过程中形成多层防护结构,进一步加强其环境腐蚀的抵抗能力。

22、2. 高硬度、强耐磨:本发明形成的tanbw/tivcr多层膜使风电金属组件表面具有高硬度、强耐磨特性,其原因:(1)得益于tanbw/tivcr多层膜的独特结构,tanbw和tivcr都具有极高的硬度和耐磨性,能够在摩擦过程中有效抵抗磨损。(2)合金膜中的tanbw和tivcr为fcc结构,由(111)晶面构成,形成强织构,使其具有高硬度、强耐磨特性。(3)tanbw/tivcr多层膜与基体通过退火处理,接触面发生了冶金扩散结合形成了一个整体,不仅增强了表面的硬度,还使得风电金属组件在长时间和高强度的摩擦环境下仍能保持稳定的性能。

23、3.优异的抗变形能力:本发明形成的tanbw和tivcr均为fcc结构,其(111)晶面为原子密排面,沿该方向生长的膜层原子密度最高,原子之间的作用力最强,从而造成多层膜的杨氏模量显著提升,使风电金属组件整体的抗变形能力显著提升。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325305.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表