一种热轧带肋钢筋盘螺及其生产工艺的制作方法

- 国知局

- 2024-11-18 18:16:28

本发明涉及热轧带肋钢筋,特别是涉及一种热轧带肋钢筋盘螺及其生产工艺。

背景技术:

1、随着2018年钢筋混凝土用热轧带肋钢筋新国标的实施,增加了对热轧带肋钢筋金相组织的严格检验标准,影响生产工艺及化学成分配方发生较大变动,目前国内线材盘螺产品普遍采用的化学成分配方为c加高si、高mn基础增加微量的v或nb、ti微量元素。生产热轧带肋钢筋增加大量的si、mn元素,也加剧了国内si、mn矿的大量开采,而我国的mn石的平均品位只有22%,全球主要mn资源国家的矿石平均品位在40%左右,相比之下,我国mn矿石品位要远低于其他mn矿资源大国,国内大量开采si、mn矿的同时,还需要大量的进口,造成国内硅铁、硅锰合金价格大幅上涨,企业的生产成本显著升高。而钒氮合金价格较为稳定。

2、因此,在保证产品性能的的前提下,开发出一种实现热轧带肋钢筋盘螺生产稳定、成本较低的化学成分配合及其工艺方法显得尤为重要。

技术实现思路

1、为解决上述问题,本发明提供一种热轧带肋钢筋盘螺及其生产工艺,其采用高v低si、mn化学成分配方,有效实现了热轧带肋钢筋盘螺的性能稳定及低成本生产。

2、本发明采用的技术方案是:

3、一种热轧带肋钢筋盘螺的生产工艺,包括如下步骤:

4、s1、采用化学成分配方为c:0.21~0.25%,si:0.20~0.35%,mn:1.10~1.35%,p≤0.040%,s≤0.040%,v:0.020~0.030%,ceq:0.41~0.49%的方坯作为坯料,并将坯料加热至1040~1100℃,以保证开轧温度990~1020℃;

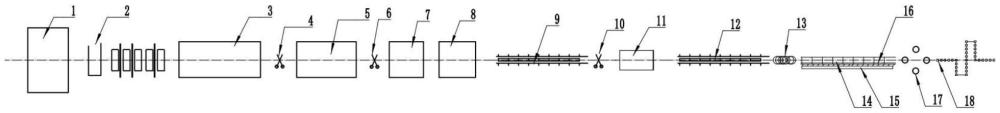

5、s2、将加热后的钢坯经高压水除鳞后再进行粗轧轧制,得到第一圆形轧件,将第一圆形轧件剪切头尾后,进行中轧轧制得到第二圆形轧件,将第二圆形轧件剪切头尾后,再次进行中轧轧制得到第三圆形轧件,将第三圆形轧件进行预精轧轧制,得到第四圆形轧件;

6、s3、将第四圆形轧件进行穿水冷却,使第四圆形轧件温度冷却至860~900℃,接着将冷却后的第四圆形轧件剪切头尾后,进行精轧轧制,得到热轧盘螺,之后进行穿水冷却,使热轧盘螺的温度冷却至960-1010℃,并将冷却后的热轧盘螺吐丝成型为盘螺。

7、进一步地,步骤s3中,热轧盘螺的规格范围为φ6㎜~φ12㎜,各规格优选的化学成分配比如下:

8、φ6㎜规格,c:0.21~0.25%,si:0.20~0.35%,mn:1.05~1.15%,p≤0.040%,s≤0.040%,v:0.020~0.025%,ceq:0.41~0.46%;

9、φ8mm—φ10㎜规格,c:0.21~0.25%,si:0.20~0.35%,mn:1.15~1.25%,p≤0.040%,s≤0.040%,v:0.020~0.025%,ceq:0.42~0.47%;

10、φ12㎜规格:c:0.21~0.25%,si:0.20~0.35%,mn:1.20~1.35%,p≤0.040%,s≤0.040%,v:0.025~0.030%,ceq:0.43~0.49%。

11、进一步地,步骤s2中,

12、粗轧轧制采用6架粗轧轧机构成的粗轧机组进行,6架粗轧轧机的孔型依次为箱型-箱型--箱型-圆型-椭圆型-圆型;

13、首次中轧轧制采用6架中轧轧机构成的中轧机组进行,6架中轧轧机的孔型依次为椭圆型-圆型-椭圆型-圆型-椭圆型-圆型;

14、再次中轧轧制采用2架中轧轧机构成的中轧机组进行,2架中轧轧机的孔型依次为椭圆型-圆型。

15、进一步地,步骤s2中,预精轧轧制的轧制速度控制在10m/s~13m/s。

16、进一步地,步骤s2中,

17、生产φ6mm~φ8mm规格盘螺,预精轧轧制采用4架预精轧轧机构成的预精轧机组进行,4架预精轧轧机的孔型依次为椭圆型-圆型-椭圆型-圆型;

18、生产φ10mm~φ12mm规格盘螺,预精轧轧制采用2架预精轧轧机构成的预精轧机组进行,2架预精轧轧机的孔型依次为椭圆型-圆型。

19、进一步地,步骤s3中,

20、生产φ6mm规格热轧盘螺,精轧轧制采用10架精轧轧机构成的精轧机组进行,10架精轧轧机的孔型依次为椭圆型-圆型-椭圆型-圆型-椭圆型-圆型-椭圆型-圆型-椭圆型-圆型;

21、生产φ8mm规格热轧盘螺,精轧轧制采用8架精轧轧机构成的精轧机组进行,8架精轧轧机的孔型依次为椭圆型-圆型-椭圆型-圆型-椭圆型-圆型-椭圆型-圆型;

22、生产φ10mm规格热轧盘螺,精轧轧制采用8架精轧轧机构成的精轧机组进行,8架精轧轧机的孔型依次为椭圆型-圆型-椭圆型-圆型-椭圆型-圆型-椭圆型-圆型;

23、生产φ12mm规格热轧盘螺,精轧轧制采用6架精轧轧机构成的精轧机组进行,6架精轧轧机的孔型依次为椭圆型-圆型-椭圆型-圆型-椭圆型-圆型。

24、进一步地,步骤s3中,穿水冷却采用水冷装置进行,一段水冷装置水压为0.60~0.80mpa,水流量20~40m3/h;二段水冷装置水压为0.60~0.80mpa,水流量40~80m3/h;三段水冷装置水压为0.60~0.80mpa,水流量40~80m3/h;四段水冷装置水压力0.60~0.80mpa,水流量20~40m3/h,其中,生产φ6mm~φ8mm规格吐丝温度控制在980~1010℃,生产φ10mm~φ12mm规格吐丝温度控制在960~980℃。

25、进一步地,步骤s3中,吐丝成型采用吐丝机进行,吐丝机超前系数为1.010~1.025,摆动正幅值系数0.02,摆动正幅值系数0.02,摆动时间8秒。

26、进一步地,步骤s3中,吐丝成型后的盘螺采用风冷辊道进行风冷,风冷辊道共11段,1段辊道速度0.45-0.48m/s;2段辊道速度0.48-0.51m/s;3段辊道速度0.51-0.54m/s;4段辊道速度0.54-0.57m/s;5段辊道速度0.57-0.60m/s;6段辊道速度0.60-0.63m/s;7段辊道速度0.63-0.66m/s;8段辊道速度0.66-0.70m/s;9段辊道速度0.70-0.75m/s;10段辊道速度0.70-0.75m/s;11段辊道速度0.80-0.85m/s;且风冷过程共有15个保温罩,保温罩全部打开。

27、基于同一发明构思,本申请还提供一种使用上述的热轧带肋钢筋盘螺的生产工艺生产的钢筋盘螺。

28、本发明的有益效果如下:

29、本发明提供的热轧带肋钢筋盘螺的生产工艺,通过合金成分及轧制工艺结构的合理设计,其采用高v低si、mn化学成分配方以解决硅铁、硅锰合金价格上涨的问题,该配方可实现热轧带肋钢筋盘螺的性能稳定及低成本生产大幅度降低了合金成本,实现了热轧带肋钢筋盘螺晶粒细化、组织均匀、最大力总延伸率高、性能改良,给企业带来了巨大经济和社会效益。

技术特征:1.一种热轧带肋钢筋盘螺的生产工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s3中,热轧盘螺的规格范围为φ6㎜~φ12㎜,各规格化学成分配比如下:

3.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s2中,

4.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s2中,预精轧轧制的轧制速度控制在10m/s~13m/s。

5.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s2中,

6.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s3中,

7.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s3中,穿水冷却采用水冷装置进行,一段水冷装置水压为0.60~0.80mpa,水流量20~40m3/h;二段水冷装置水压为0.60~0.80mpa,水流量40~80m3/h;三段水冷装置水压为0.60~0.80mpa,水流量40~80m3/h;四段水冷装置水压力0.60~0.80mpa,水流量20~40m3/h,其中,生产φ6mm~φ8mm规格吐丝温度控制在980~1010℃,生产φ10mm~φ12mm规格吐丝温度控制在960~980℃。

8.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s3中,吐丝成型采用吐丝机进行,吐丝机超前系数为1.010~1.025,摆动正幅值系数0.02,摆动正幅值系数0.02,摆动时间8秒。

9.根据权利要求1所述的热轧带肋钢筋盘螺的生产工艺,其特征在于,步骤s3中,吐丝成型后的盘螺采用风冷辊道进行风冷,风冷辊道共11段,1段辊道速度0.45-0.48m/s;2段辊道速度0.48-0.51m/s;3段辊道速度0.51-0.54m/s;4段辊道速度0.54-0.57m/s;5段辊道速度0.57-0.60m/s;6段辊道速度0.60-0.63m/s;7段辊道速度0.63-0.66m/s;8段辊道速度0.66-0.70m/s;9段辊道速度0.70-0.75m/s;10段辊道速度0.70-0.75m/s;11段辊道速度0.80-0.85m/s;且风冷过程共有15个保温罩,保温罩全部打开。

10.一种使用权利要求1-9任一项所述的热轧带肋钢筋盘螺的生产工艺生产的钢筋盘螺。

技术总结本发明涉及热轧带肋钢筋技术领域,具体涉及一种热轧带肋钢筋盘螺及其生产工艺,包括如下步骤:S1、将坯料加热至1040~1100℃S2、将加热后的钢坯经高压水除鳞后再进行粗轧轧制、中轧轧制,剪切头尾后,再次进行中轧轧制、预精轧轧制;S3、穿水冷却,接着剪切头尾后,进行精轧轧制,得到热轧盘螺,之后进行穿水冷却,将热轧盘螺吐丝成型为盘螺,本申请通过合金成分及轧制工艺结构的合理设计,其采用高V低Si、Mn化学成分配方以解决硅铁、硅锰合金价格上涨的问题,该配方可实现热轧带肋钢筋盘螺的性能稳定及低成本生产大幅度降低了合金成本,实现了热轧带肋钢筋盘螺晶粒细化、组织均匀、最大力总延伸率高、性能改良,给企业带来了巨大经济和社会效益。技术研发人员:马加波,王超,曹发卫,王俊辉,郭建,邱德付,王保和,高乃鑫,刘国庆,李现州,李双园受保护的技术使用者:安徽首矿大昌金属材料有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/327953.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。