一种基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法

- 国知局

- 2024-11-18 18:14:39

本发明属于机器人焊接的,具体涉及一种基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法。

背景技术:

1、在现代制造业中,焊接是最常见的制造过程之一,尤其是在汽车、航空航天和重工业生产中。传统的焊接技术依赖于高度熟练的操作员来执行复杂的焊接任务,这些任务常常涉及复杂的三维焊缝,其形状和位置可能因工件的不规则性而变化。为了提高焊接质量和生产效率,机器人焊接系统被广泛采用。

2、mag焊接是一种通过焊接电弧在连续消耗型填充金属电极和工件之间加热来实现金属熔合的对称焊接过程。在传统的机器人mag焊接过程中,普遍采用的工作模式是“教学-回放”或离线编程,这些传统实践容易出错且操作繁琐。因此,越来越多的研究开始关注焊缝检测和跟踪技术的进步。

3、为了实现所需的焊接精度,开发了焊缝跟踪算法,使得焊接机器人能够规划其焊接路径,沿实际焊缝进行焊接。自动焊缝跟踪确保焊接机器人的焊接火炬能够在整个机器人焊接过程中跟随焊缝。目前,大多数机器人mag焊接设备在焊接前采用教学方法来实现焊缝跟踪,这种教学方法在过去几十年中受到了许多研究者的关注,并且在这一领域也取得了丰硕的成果。尽管在焊缝跟踪性能上取得了许多改进,但仍存在几个限制:目前的研究主要集中在二维(2d)平面焊接上。一些空间焊接只针对相对规则的曲线,如螺旋线和连续线,而对三维(3d)复杂焊缝的关注不足,尽管这些焊缝在造船、汽车冲压件等多种场景中广泛使用。

技术实现思路

1、本发明的目的在于针对现有技术中的上述不足,提供一种基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,以解决现有mag焊接设备缺少在三维复杂焊缝场景中使用的问题。

2、为达到上述目的,本发明采取的技术方案是:

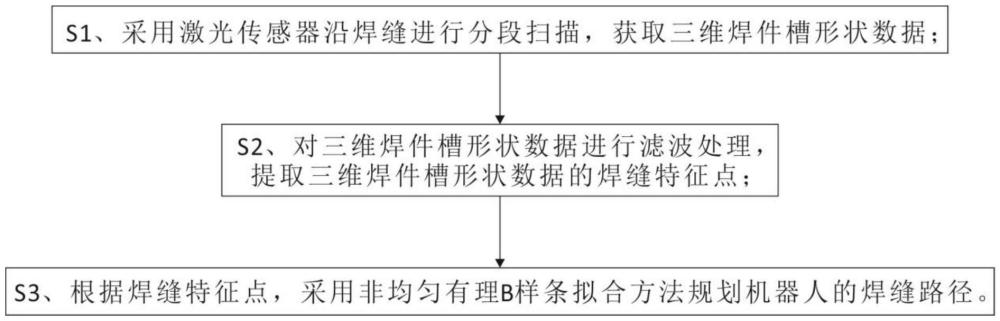

3、一种基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其包括以下步骤:

4、s1、采用激光传感器沿焊缝进行分段扫描,获取三维焊件槽形状数据;

5、s2、对三维焊件槽形状数据进行滤波处理,提取三维焊件槽形状数据的焊缝特征点;

6、s3、根据焊缝特征点,采用非均匀有理b样条拟合方法规划机器人的焊缝路径。

7、进一步地,步骤s2包括以下子步骤:

8、s2.1、采用局部加权回归平滑滤波对三维焊件槽形状数据中的焊缝斜面数据进行平滑处理,导出焊缝斜面轮廓的一阶导数;

9、s2.2、采用极限滤波和高斯滤波对焊缝斜面轮廓的一阶导数进行平滑处理;

10、s2.3、导出焊缝斜面轮廓的二阶导数;

11、s2.4、采用极限滤波和高斯滤波对焊缝斜面轮廓的二阶导数进行平滑处理;

12、s2.5、基于平滑处理后的二阶导数,计算全局最大值和最小值,得到在传感器坐标系{s}下的焊缝特征点坐标。

13、进一步地,步骤s2.1中采用局部加权回归平滑滤波对三维焊件槽形状数据中的焊缝斜面数据进行平滑处理,包括:

14、f∧(x)=ave(yi|xi∈nk(xi))

15、

16、f∧(x0)=∑iωi(x0)yi

17、其中,f∧(x)为给定点x附近的所有点的y坐标的平均值,即表示焊缝斜面数据的平滑值;f∧(x0)为激光传感器扫描的槽上所有点的y轴坐标的平均值;yi为激光传感器扫描的槽上的点的y轴坐标;xi为激光传感器扫描的槽上的点的x轴坐标;nk(xi)为某个槽段上的所有点的集合;x0为初始扫描点的水平坐标;n为扫描点数;ωi(x0)为权重;kλ(x0,xi)=d(|x0-xi|/λ),d(t)=0.75(1-t2);t为参数,λ为窗口宽度。

18、进一步地,限制滤波处理为:

19、

20、其中,y,yn和yn-1为采样值,δt为阈值。

21、进一步地,高斯滤波处理为:

22、

23、其中,f(x)为一维高斯函数;μ为平均值,σ为标准差。

24、进一步地,包括以下分步骤:

25、s3.1、对焊接机器人tcp进行校准,结合相容性条件、控制静力学和动力学方程,得到焊接机器人的变换矩阵,并采用六点法,得到焊炬坐标系{t}到末端法兰坐标系{e}的变换矩阵

26、s3.2、采用三点法进行激光传感器校准,得到传感器坐标系{s}与末端法兰坐标系{e}之间的变换矩阵

27、s3.3、选取基坐标系{b}中三个固定点作为定标参考点,激光传感器采集定标点的坐标数据,记录端法兰坐标系{e}的姿态数据,得到基坐标系{b}到端法兰坐标系的变换矩阵

28、s3.4、根据焊炬坐标系{t}到末端法兰坐标系{e}的变换矩阵传感器坐标系{s}与末端法兰坐标系{e}之间的变换矩阵基坐标系{b}到端法兰坐标系{e}的变换矩阵将传感器坐标系{s}下的二维坐标实验数据转换为基坐标系{b}下的三维坐标;

29、s3.5、基于基坐标系{b}下的三维坐标,采用非均匀有理b样条拟合方法规划机器人的焊缝路径。

30、进一步地,变换矩阵和变换矩阵分别为:

31、

32、进一步地,基坐标系{b}与传感器坐标系{s}之间的定标点的坐标变换关系为:

33、

34、其中,b p为在基坐标系{b}中的点的坐标,表示为b p=(xb,yb.zb,1);s p为传感器坐标系{s}中的坐标,表示为s p=(xs,0,zs,1)。

35、进一步地,采用非均匀有理b样条拟合方法规划机器人的焊缝路径,其曲线拟合过程为:

36、

37、其中,c(u)为;ωi为权重因子,i=0、1、···、n,分别与控制点di,i=0、1、···、n相关,n为控制点的个数;mi,p(u)为根据boor-cox评估方案,由节点向量v={v0,v0,…,vn+p+1}确定的第pth个b样条曲线基函数。

38、本发明提供的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,具有以下有益效果:

39、本发明采用分段扫描、组合过滤处理、特征点提取和焊接路径规划的方法实现三维复杂焊缝跟踪,能够显著提高焊接过程中的自动化和精度,通过实时跟踪和调整焊缝路径,可以减少生产缺陷,提高生产效率,还减少了对高技能焊接操作员的依赖,降低了生产成本。

技术特征:1.一种基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,所述步骤s2包括以下子步骤:

3.根据权利要求1所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,所述步骤s2.1中采用局部加权回归平滑滤波对三维焊件槽形状数据中的焊缝斜面数据进行平滑处理,包括:

4.根据权利要求2所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,限制滤波处理为:

5.根据权利要求2所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,高斯滤波处理为:

6.根据权利要求2所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,包括以下分步骤:

7.根据权利要求6所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,变换矩阵和变换矩阵分别为:

8.根据权利要求7所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,基坐标系{b}与传感器坐标系{s}之间的定标点的坐标变换关系为:

9.根据权利要求7所述的基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,其特征在于,采用非均匀有理b样条拟合方法规划机器人的焊缝路径,其曲线拟合过程为:

技术总结本发明公开了一种基于激光视觉传感的对称焊接三维复杂焊缝跟踪方法,属于机器人焊接的技术领域,其包括采用激光传感器沿焊缝进行分段扫描,获取三维焊件槽形状数据;对三维焊件槽形状数据进行滤波处理,提取三维焊件槽形状数据的焊缝特征点;根据焊缝特征点,采用非均匀有理B样条拟合方法规划机器人的焊缝路径。本发明采用分段扫描、组合过滤处理、特征点提取和焊接路径规划的方法实现三维复杂焊缝跟踪,能够显著提高焊接过程中的自动化和精度,通过实时跟踪和调整焊缝路径,可以减少生产缺陷,提高生产效率,还减少了对高技能焊接操作员的依赖,降低了生产成本。技术研发人员:邓伏虎,丁桥隆,陈虹良,张宇,及宇轩,王竣,曹明生受保护的技术使用者:电子科技大学技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/327772.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表