一种高精度数控链条校正机及其校正方法与流程

- 国知局

- 2024-11-18 18:13:27

本发明涉及链条校正机,特别涉及一种高精度数控链条校正机及其校正方法。

背景技术:

1、在现有的链条校正技术中,传统的校正机器通常依赖于操作者的技术和经验,难以保证校正精度和产品一致性,存在生产效率低、操作复杂、安全风险高、适应性差、维护困难、资源浪费、监控不足以及环境适应性差等一系列问题。这些局限性使得传统校正设备无法满足现代化生产对高效率、高精度和高自动化的需求。

2、中国专利公开了链条拉伸校正机公开号:(cn 109290512 a)包括机架、导轨总成、导链部、链条驱动部、静机座、动机座、拉伸夹具组件、导向机构、同步机构、阻尼机构;机架包括主基座、尾基座,主基座、尾基座通过两条支承梁连结组成床身基础结构;静机座固定在主基座的一端;动机座通过导向机构可移动的装配在两支承梁上,并与固定在静机座上的两只拉伸油缸活塞杆连接,拉伸油缸推顶动机座使其沿导向机构水平运动远离或靠近静机座;导向机构包括移动滚道、滚轮;移动滚道由固定在支承梁上的上导板及下导板组成,上、下导板与装配在动机座侧部的滚轮配合;同步机构包括齿条及同步齿轮,动机座下部横向装配有一同步轴,同步轴两端装有同步齿轮,同步齿轮分别与固定在两侧支承梁底面的齿条啮合;但是这种链条拉伸校正机存在生产效率低、操作复杂、安全风险高、适应性差、维护困难、资源浪费、监控不足以及环境适应性差等问题,难以保证校正精度和产品一致性,因此,需要一种高精度数控链条校正机及其校正方法及使用方法。

技术实现思路

1、本发明的目的是为了解决了传统握力器无法调节握力强度,缺乏计数功能,功能性单一,不具备很好的实用性,无法广泛适用于市场上大部分人群的使用的缺点,而提出的一种高精度数控链条校正机及其校正方法及使用方法。

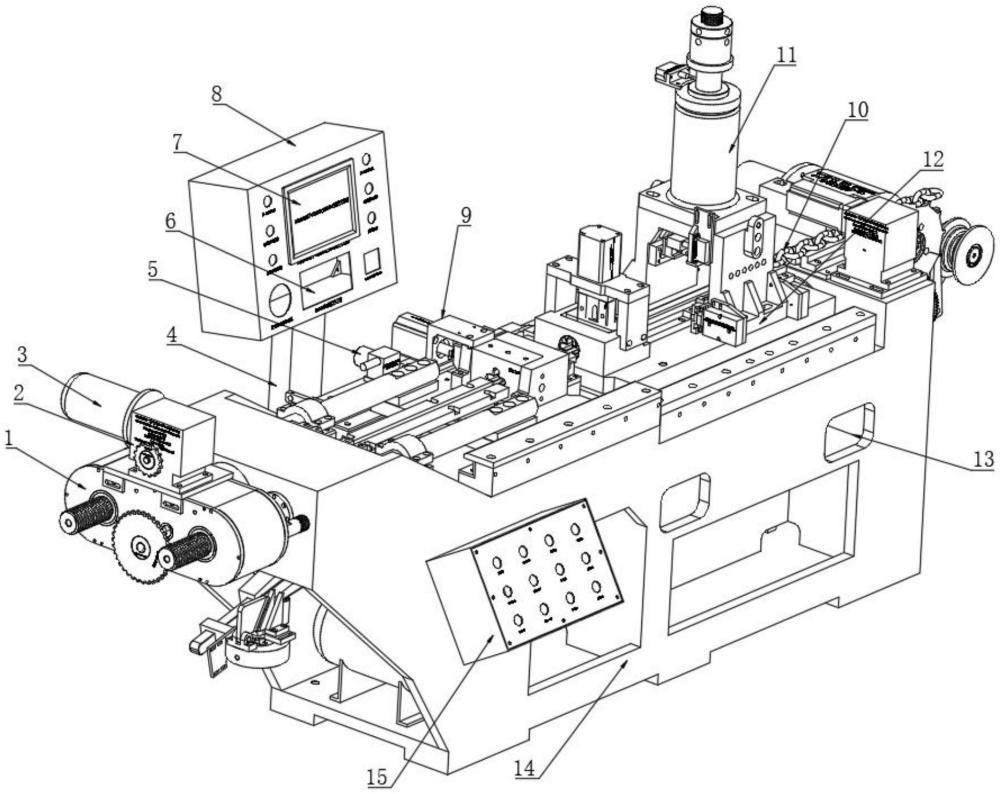

2、本发明解决其技术问题所采用的技术方案是:一种高精度数控链条校正机,包括机床主体,其特征在于:所述机床主体一侧安装有电气控制箱,所述电气控制箱一侧设有前接线箱,所述前接线箱一侧设有前电器箱,所述前电器箱一侧设有气动箱,所述机床主体内部设有储气罐,所述机床主体另一侧设有后接线箱,所述后接线箱一侧设有后电器箱,所述前电器箱和后电器箱上方均设有观察孔,所述后接线箱一侧安装有仪表箱,所述仪表箱中心设有触摸屏,所述触摸屏下方设有压力显示智能表,所述仪表箱底部设有支撑臂,所述支撑臂另一端与机床主体相关联,所述机床主体一侧连接有左节距调整机构,所述左节距调整机构一侧连接有左拖板机构,所述左拖板一侧连接有左横夹具机构,所述机床主体内部设有进链导向机构,所述左拖板机构一侧连接有右拖板机构,所述右拖板机构一侧连接有打钢印机构,所述打钢印机构一侧连接有打钢印侧定位机构,所述打钢印机构一侧设有右节距微调定位机构,所述右节距微调定位机构一侧设有走链定位数链机构。

3、优选的,所述左节距调整机构包括外壳体,其特征在于:所述外壳体一侧连接有盖板,所述外壳体内部设有主壳体,所述主壳体一侧中心设有联动齿轮,所述联动齿轮一端连接有传动链轮,所述联动齿轮两侧均啮合有中间齿轮,所述中间齿轮两侧均啮合有t型螺杆齿轮,所述盖板另一侧两端均设有定位螺杆,所述t型螺杆齿轮数量为2个且对应设置,所述t型螺杆齿轮内圆中心设有传动t型螺套,所述传动t型螺套依次贯穿主壳体以及盖板并连接有锁紧螺母,所述盖板另一侧中心设有传感器顶块,所述传感器顶块与联动齿轮相关联配合,所述传感器顶块一侧连接有压力传感器,所述外壳体顶部设有左节距蜗轮减速机,所述左节距蜗轮减速机一端连接有左节距伺服电机,左节距调整机构是链条校正机中至关重要的部分,它包括一个外壳体,内部装有联动齿轮、传动链轮、中间齿轮和t型螺杆齿轮。这些齿轮相互啮合,形成一个复杂的传动系统,当左节距伺服电机启动时,它驱动左节距蜗轮减速机,进而带动联动齿轮旋转,联动齿轮的转动通过传动链轮传递给中间齿轮,然后中间齿轮再将动力传递给t型螺杆齿轮。这种设计可以精确地调节t型螺杆的位置,从而调整链条的节距。

4、优选的,所述左拖板机构包括左调托板,其特征在于:所述左调托板顶部表面中心一侧设有中部垫板,所述中部垫板顶部表面安装有上链组件,所述上链组件包括上链直道,所述上链直道一端连接有上链弯道,所述上链组件数量为2组且相互设置,所述上链组件安装于中部垫板顶部表面,用于引导链条的运行轨迹,所述中部垫板两侧均设有下部垫板,所述下部垫板数量为2块且相互设置,所述下部垫板顶部均安装有左调t型螺杆,所述左调t型螺杆一侧设有左拖板拉绳位移传感器,所述左调t型螺杆中段部分设有固定组件,所述固定组件包括下部连接座,所述下部连接座顶部表面中心设有垫块,所述垫块表面与上链直道与上链弯道连接处相关联;所述垫块与中部垫板表面均设有调节孔,所述调节孔数量均为2组,每组数量为3个且对应设置;所述上链直道与中部垫板和垫块连接处均设有滑槽和安装孔,所述滑槽和安装孔均与调节孔相关联,所述左调t型螺杆中段表面设有左上链滑道连接座,所述左上链滑道连接座数量为2个且分别与下部连接座顶部两端相配合,所述下部连接座底部一侧设有第一连接块,另一侧设有第二连接块,所述第一连接块和第二连接块对应设置,所述第一连接块底部设有左拖板上止点行程开关,所述第二连接块底部设有左拖板下止点行程开关。

5、优选的,所述左横夹具机构包括夹具固定组件,其特征在于:所述夹具固定组件包括左横夹具座,所述左横夹具座中心设有通孔,所述通孔内设有进出链导向十字套,所述左横夹具座一侧连接有气缸安装座,所述气缸安装座上安装有驱动组件;所述左横夹具座内壁一侧设有左横内夹具,所述左横内夹具外侧安装有左横外夹具;所述驱动组件包括驱动气缸,所述驱动气缸一端连接有活动连接头,所述活动连接头一端连接有固定连接头,所述固定连接头另一端与内夹具相连接,在校正过程中,待校正的链条首先通过进链导向机构被准确地引导到左拖板机构的校正位置,左横夹具机构和右立夹具副则负责将链条稳定地夹紧,以便于进行精确的校正工作,这些夹具机构的驱动组件,如气缸和夹具气缸,提供动力,通过活动连接头和固定连接头等部件,将动力传递到内夹具和外夹具,实现夹紧和放松的动作。

6、优选的,所述右拖板底部中心设有油缸作用座,所所述右拖板顶部中心设有走链滑道,所述走链滑道为l形结构且两侧设有固定块,所述走链滑道中心设有链条,所述走链滑道一侧设有右立夹具副,所述夹具副由右立内夹具和右立外夹具组合构成,所述右立夹具副两侧设有右立夹具座,所述右立夹具座顶部设有驱动组件;所述驱动组件包括支撑架,所述支撑架两侧与右立夹具座顶部相关联,所述支撑架顶部中心设有夹具气缸,所述夹具气缸一端贯穿支撑架顶部并与右立内夹具相关联;所述右立内夹具、右立外夹具以及右立夹具座面向走链滑道一侧中心均设有十字槽滑道且同心设置,所述十字槽滑道为梅花形结构;所述右拖板一侧设有右拖板下止点接近开关,所述右拖板下止点接近开关一侧安装有右拖板拉绳位移传感器,所述油缸作用座一侧设有右拖板上止点接近开关。

7、优选的,所述打钢印机构包括油缸支撑架,所述油缸支撑架顶部中心设有液压油缸,所述液压油缸内部设有油缸轴,所述油缸轴一端连接有钢印滑座,所述钢印滑座底部中心设有t型槽,所述t型槽中心设有钢印组件,所述钢印滑座与油缸轴连接处设有轴固定座,所述钢印组件包括钢印头套,所述钢印头套底部中心连接有标记钢印,所述钢印滑座两侧设有侧定位铜垫,所述钢印滑座一侧连接有上止点开关板,打钢印机构是链条校正机中的另一个关键部分,它包括油缸轴、钢印滑座和钢印组件。当需要对链条进行标记时,油缸轴推动钢印滑座沿着t型槽移动,钢印头套和标记钢印则对链条施加压力,从而在链条上留下永久性的标记,侧定位铜垫和轴固定座确保了打标过程的稳定性和准确性。

8、优选的,所述打钢印侧定位机构包括定位滑板,其特征在于:所述定位滑板一侧表面中心设有第一梯形卡槽,所述第一梯形卡槽内部中心设有定位组件,所述定位滑板另一侧表面设有第二梯形卡槽,所述第二梯形卡槽数量为2条且对应设置,所述定位滑板两侧均设有气缸连接板,气缸连所述气缸连接板一端安装有驱动组件;所述驱动组件包括安装板,所述安装板外壁连接有双轴气缸,所述双轴气缸一端连接有活塞杆,所述活塞杆另一端与气缸连接板相关联,所述定位组件包括定位板,所述定位板两侧均设有锁定螺母,所述第二梯形卡槽内部设有滑动连接件,所述滑动连接件数量为2组,每组为2个。

9、优选的,所述右节距微调定位机构包括右节距伺服电机,其特征在于:所述右节距伺服电机一端连接有右节距蜗轮减速机,所述右节距蜗轮减速机一侧设有主动传动链轮副,所述蜗轮减速机底部设有螺杆组件,所述螺杆组件包括锯齿型螺杆,所述锯齿型螺杆一端连接有螺杆套,另一端连接有第一从动传动链轮副,所述第一从动传动链轮副一侧安装有耐磨衬套,所述第一从动传动链轮副另一侧啮合有第二从动传动齿轮副,所述链轮付速比63/38=1.71,总速比为60×1.71=102.6,所述第二从动传动齿轮副表面一侧设有螺杆手动位,所述蜗轮减速机底部连接有底板,所述底板两侧设有滑槽,所述滑槽数量为2组,每组数量为2且对应设置。

10、优选的,所述走链定位数链机构包括走链轮,所述走链轮下方一侧设有下链导向轮,所述走链轮一端连接有走链减速机,所述走链减速机一端连接有走链驱动电机。右节距微调定位机构进一步细化了链条节距的调整,有右节距伺服电机驱动右节距蜗轮减速机,主动传动链轮副、第一从动传动链轮副和第二从动传动齿轮副构成了一个复杂的传动系统。这些传动元件的相互作用,使得锯齿型螺杆可以精确地旋转,从而微调链条的位置;走链定位数链机构则通过走链轮、下链导向轮、走链减速机和走链驱动电机的协同工作,确保了链条在校正过程中的平稳移动和精确定位。

11、优选的:

12、(1)首先启动电气控制箱,将链条在上链直道上运行,随后进入上链弯道,固定链条的运行轨迹,确保链条按照预定路径移动,通过下部连接座与左上链滑道连接座配合将左调t型螺杆固定在预定位置,需要调节时,操作人员可以通过调节工具来调节滑槽和安装孔与调节孔之间的相对位置,进行细微的位置调整,当上链组件移动到极限位置时,左拖板上止点行程开关和左拖板下止点行程开关会被触发,切断动力源;

13、(2)启动左节距伺服电机,通过左节距蜗轮减速机动力传递带动传动链轮,联动齿轮通过传动链轮接收驱动力,然后通过与其啮合的中间齿轮将动力传递至t型螺杆齿轮,t型螺杆齿轮进一步与传动t型螺套配合,将旋转运动转换为螺杆的直线运动,这一直线运动通过锁紧螺母固定,从而实现对链条节距的精确调整,传感器顶块与压力传感器相配合,实时监测链条张力并反馈至仪表箱,通过仪表箱上压力智能显示表实时查看参数;

14、(3)链条通过上链直道进入左横夹具座中心的进出链导向十字套中,确保链条处于正确的工作位置,合上左横外夹具,使左横外夹具与左横夹具座严丝合缝,启动驱动气缸,驱动气缸通过活动连接头和固定连接头将动力传递给左横内夹具,左横内夹具与左横外夹具协同作用,根据预设的夹持力度自动夹紧或松开链条;

15、(4)链条依次经过右立内夹具中的十字槽滑道进入走链滑道,右立夹具副通过夹具气缸的作用将链条固定,随着油缸作用座上配套油缸的运动,带动走链滑道及固定的链条移动到指定位置,右拖板位移的停留位置由配套位移数字控制,链条要拉长可加大数值,反之可减小数值,为防止右拖板停留可能存在的惯性现象导致链条节距不准确,由右拖板上止点接近感应开关发出信号,并碰到对应的右定位装置上,实现硬停止,以确保链条尺寸精度,拖板的原点停泊位置由右拖板下止点传感器控制,各组件协同工作;

16、(5)链条移动至打钢印机构下方走链滑道,根据链条的尺寸在定位滑板上自由调整定位板的位置并精确对准链条,调整完毕后,通过锁紧螺母固定位置,然后启动双轴气缸,双轴气缸接收气压命令后,通过其活塞杆将动力传递给对称布置的气缸连接板,气缸连接板再将动力传至定位滑板,使其带动定位板进行精确移动,定位滑板移动时,带动定位板对链条进行定位。

17、(6)启动液压油缸,通过液压油缸带动油缸轴进行伸缩动作,来调整钢印滑座的位置,确保标记钢印始终与链条平行,当油缸轴伸长或缩短时,钢印滑座沿着设定的路径移动,带动标记钢印对链条进行精确的校正和标记,上止点开关板则作为终点传感器,指示钢印滑座的运动极限;

18、(7)启动右节距伺服电机,其动力通过右节距蜗轮减速机传递给主动传动链轮副,主动传动链轮副再将动力传递给第一从动传动链轮副,第一从动传动链轮副将动力传递至第二从动传动链轮副,链轮副与螺杆组件相连,螺杆组件中的锯齿型螺杆设计可与螺杆套配合,实现线性运动,从而推动或拉动链条,以实现节距的微调,螺杆手动位允许操作员在不使用右节距伺服电机的情况下手动调整链条的位置;

19、(8)所述走链定位数链机构包括走链轮,所述走链轮下方一侧设有下链导向轮,所述走链轮一端连接有走链减速机,所述走链减速机一端连接有走链驱动电机。

20、本发明的有益之处在于:

21、本技术通过电气控制箱的精确控制以及各个机构的精细调节,该机器能够对链条进行高精度的校正,确保链条节距和整体尺寸满足严格的生产要求这有利于提高链条的性能和使用寿命;自动化程度高:整合了伺服电机、气缸、液压油缸等自动化组件,实现了链条校正过程的自动化,减少人工干预,提高生产效率和重复性,同时降低人为误差;操作便利性:通过设置观察孔、触摸屏和智能压力显示表等用户界面,操作人员可以直观地监控整个校正过程,并可依据实时反馈调整机器参数,使得操作更为便捷、直观;可调节性强:左节距调整机构、左拖板机构、右立夹具副等多个部分设计有便于调节的结构,如t型螺杆、滑槽和安装孔等,允许快速准确地调整链条的位置和张力,以适应不同规格链条的校正需求;多功能集成:集链条引导、夹紧、校正、打钢印标记等多种功能于一体,减少了生产中多台设备的需求,节约了生产空间和成本;安全性提升:通过设置各种传感器和接近开关,如左拖板上止点行程开关、右拖板下止点接近开关等,确保设备运行的安全性,预防因操作不当或设备故障可能导致的损害;维护方便:由于采用了模块化设计,各个组件相对独立,便于维护和更换,降低了设备的维护难度和停机时间;适应性强:能够校正不同类型和规格的链条,具有较强的适应性和灵活性,能够满足多变的生产需求。

本文地址:https://www.jishuxx.com/zhuanli/20241118/327661.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表