焊接装置和焊接设备的制作方法

- 国知局

- 2024-11-12 14:07:34

本技术涉及焊接领域和电池,尤其涉及一种焊接装置和焊接设备。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。

2、焊接是电池的生产过程中的重要工序,焊接质量的好坏会影响电池的质量和稳定性。焊接装置对电池进行焊接时,会产生焊渣,焊渣会影响焊接质量,在焊接的过程中需进行除尘操作,去除焊渣。相关技术中,除尘效果不好,影响焊接质量。

技术实现思路

1、本技术旨在至少解决背景技术中存在的技术问题之一。为此,本技术的一个目的在于提供一种焊接装置和焊接设备,以提高焊接质量。

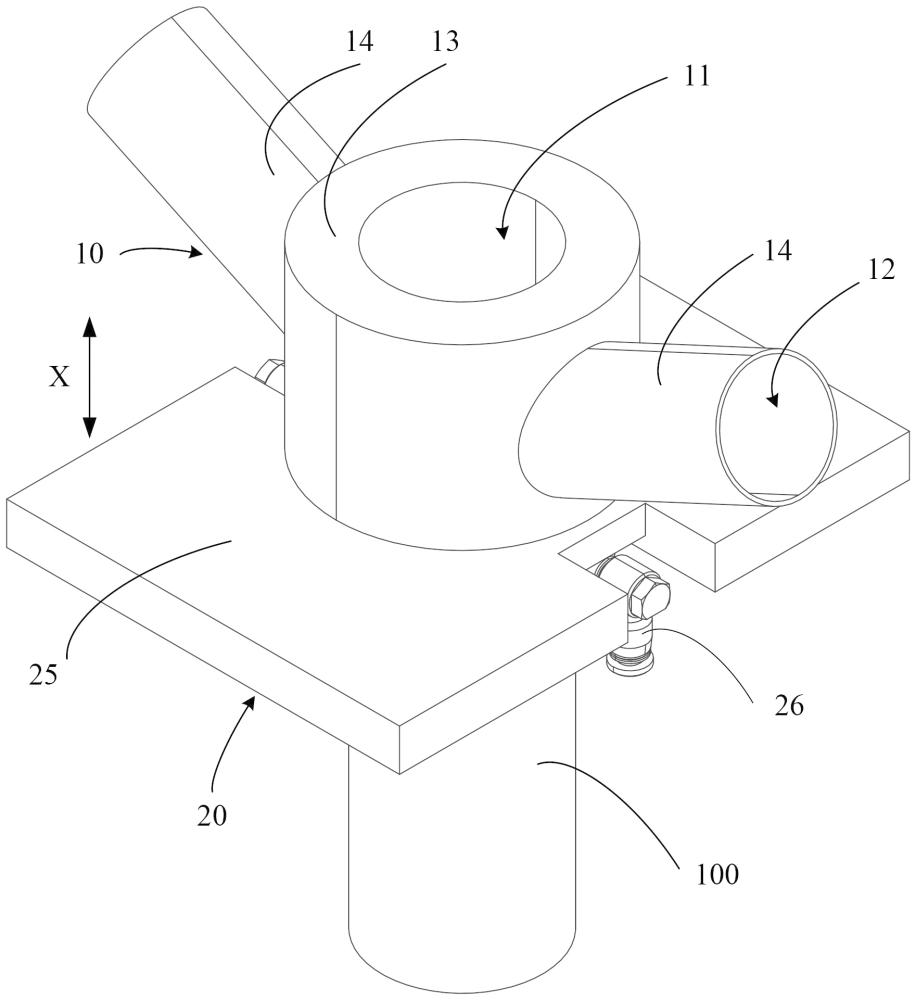

2、本技术第一方面的实施例提供一种焊接装置,焊接装置包括:焊接组件,具有焊接通道和至少两个除尘通道,至少两个除尘通道环绕焊接通道间隔排布;进气组件,位于焊接组件的沿第一方向的一侧,进气组件具有相互连通的连通通道和气体通道,焊接通道与连通通道连通,至少两个除尘通道均与连通通道连通,气体通道环绕连通通道。

3、本技术实施例的技术方案中,将电池放置在进气组件沿第一方向远离焊接组件的一侧,激光穿过焊接通道和连通通道后对电池进行焊接。在焊接的过程中,通过气体通道向焊接位置吹保护气,对焊接位置进行保护,同时通过除尘通道吸走连通通道和焊接通道内的烟尘颗粒和焊渣,实现除尘。由于至少两个除尘通道环绕焊接通道间隔排布,除尘通道分布更加均匀,除尘通道对不同位置处的除尘效果更加均一,除尘效果更好,焊接质量更好。同时气体通道环绕连通通道,保护气能够更加均匀地从气体通道进入连通通道中对焊接位置进行保护,减小焊接位置氧化的可能性,焊接效果更好。

4、在一些实施例中,至少两个除尘通道环绕焊接通道对称排布。除尘通道环绕焊接通道对称排布,除尘通道分布更加均匀,除尘效果更加均一,除尘效果更好,焊接质量更好。

5、在一些实施例中,焊接通道沿第一方向延伸,除尘通道向远离进气组件的一侧倾斜,除尘通道的中部的形状为圆柱,除尘通道的中部的中轴线与第一方向的夹角α大于或等于30°且小于或等于75°。在焊接过程中产生的焊渣会溅射,大多数焊渣溅射时移动轨迹的角度与第一方向的夹角在30°至75°之间,除尘通道的中部的中轴线与第一方向的夹角α大于或等于30°且小于或等于75°,部分焊渣在溅射时可以移动至除尘通道内,更便于除尘通道将焊渣吸出,提高除尘效果,进而提高焊接质量。

6、在一些实施例中,进气组件包括:内环,具有内环通道,焊接通道与内环通道连通;外环,具有进气孔、外环通道和安装凹槽,外环通道贯穿安装凹槽的底面,内环位于安装凹槽内,内环通道与外环通道连通以形成连通通道;其中,内环的外侧壁与安装凹槽的内侧壁之间具有间隙以形成气体通道,进气孔与气体通道连通。将进气组件设置成内环和外环形式,使得进气组件可以形成环绕连通通道的气体通道。

7、在一些实施例中,气体通道包括至少一段缓冲腔和至少一段束流腔,沿气体的流动方向,缓冲腔和束流腔依次交替且连通,缓冲腔的横截面的面积大于束流腔的横截面的面积。将气体通道设置成依次交替且连通的缓冲腔和束流腔,在保护气从缓冲腔流向束流腔,或者从束流腔流向缓冲腔时,由于横截面的面积的变换,保护气的速度会发生变化,使得保护气在气体通道中分布更加均匀,保护气能够更加均匀地从气体通道流向连通通道,并对焊接位置进行保护,可以提高焊接效果。

8、在一些实施例中,内环的外侧壁具有至少一个环绕内环的外侧壁的环状凹槽,安装凹槽的内侧壁具有与环状凹槽一一对应地环状凸起,环状凸起位于环状凹槽内;其中,外环包括至少两个部分,至少两个部分均包括至少部分环状凸起。在内环的外侧壁设置环状凹槽,并在安装凹槽的内侧壁设置与环状凹槽一一对应地环状凸起,使得气体通道能够形成弯折区域,保护气在气体通道中流动的路径更长,更有利于保护气在气体通道中分布均匀,保护气能够更加均匀地从气体通道流向连通通道,并对焊接位置进行保护,可以提高焊接效果。

9、在一些实施例中,内环包括第一定位键,第一定位键向内环的外侧延伸,外环具有第一定位槽,第一定位槽与安装凹槽连通,第一定位键位于第一定位槽内。在内环中设置第一定位键,在外环中设置第一定位槽,第一定位键位于第一定位槽内,一方面,方便在安装内环和外环时进行定位,另一方面,避免内环和外环之间转动,提高内环和外环之间连接的稳固性。

10、在一些实施例中,外环具有至少两个进气孔,至少两个进气孔环绕外环。在外环中设置至少两个进气孔,保护气能够更加均匀地进入到气体通道中,从而更加均匀地进去到连通通道,并对焊接位置进行保护,可以提高焊接效果。

11、在一些实施例中,进气组件还包括:底板,具有底板通道,底板通道与内环通道连通,底板的一侧表面与外环接触,底板的另一侧表面与焊接组件接触。设置底板将内环和外环与焊接组件隔开,增大焊接组件与焊接位置之间的距离,避免焊接时产生的热量对焊接组件造成影响。

12、在一些实施例中,底板的与外环接触的一侧表面具有第二定位键,外环的与底板接触的一侧表面具有第二定位槽,第二定位键位于第二定位槽内。在底板中设置第二定位键,在外环中设置第第二定位槽,第二定位键位于第二定位槽内,一方面,方便在安装底板和外环时进行定位,另一方面,避免底板和外环之间转动,提高底板和外环之间连接的稳固性。

13、在一些实施例中,进气组件还包括:进气管,与进气孔连通。设置进气管,进气装置可以通过进气管向进气孔中输送保护气。

14、在一些实施例中,进气组件远离焊接组件的一面为第一表面,连通通道贯穿第一表面,沿第一方向,除尘通道与第一表面之间的最小距离l1和气体通道与第一表面之间的最小距离l2的比值满足:1.2≤l1/l2≤2.2。由于气体通道距离焊接位置较近,在焊接时,气体通道输送的保护气能够更快地达到焊接位置对焊接位置进行保护。在焊接时,焊接位置的金属会融化形成熔池,如果吸附力太大会吸走熔池中融化的金属,影响焊接效果,除尘通道距离焊接位置较远,可以减小除尘通道在吸附焊渣时将融化的金属吸走的可能性,提高焊接效果。同时在焊接过程中溅射的焊渣会向远离第一表面的一侧移动,焊渣在移动的过程中速度减小,当焊渣移动至距离第一表面最远处时的速度为0,此时吸走焊渣最容易,设置l1和l2满足1.2≤l1/l2≤2.2,可以在焊渣速度较小时吸走焊渣,更容易吸走焊渣,除尘效果更好。

15、在一些实施例中,焊接组件包括:焊接管,具有内壁和外壁,内壁围成焊接通道,外壁和内壁之间具有环状通道,环状通道环绕焊接通道,环状通道的靠近进气组件的一端与连通通道连通;除尘管,与外壁连接,除尘管的内腔与环状通道连通以形成除尘通道。环状通道环绕焊接通道,除尘管的内腔与环状通道连通以形成除尘通道,使得除尘通道的出口能够环绕焊接通道,焊接位置四周的焊渣均可以通过除尘通道的出口进入到除尘通道内,除尘效果更好。

16、在一些实施例中,内壁的朝向进气组件的一端位于连通通道内。内壁的朝向进气组件的一端位于连通通道内,在焊接时,焊接组件和进气组件的连接更加紧固,减小焊接组件和进气组件脱离的可能性。

17、本技术第二方面的实施例提供一种焊接设备,焊接设备包括上述实施例中任一项的焊接装置,焊接装置用于焊接电池。

18、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

本文地址:https://www.jishuxx.com/zhuanli/20241112/327381.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表