一种流态化焙烧装置和焙烧方法与流程

- 国知局

- 2024-11-18 18:25:57

本发明属于火法冶金,具体涉及一种流态化焙烧装置和焙烧方法。

背景技术:

1、湿法炼锌工艺占世界锌产能的80%以上。除了加压氧浸采用硫化锌精矿直接浸出外,绝大部分湿法炼锌采用焙烧矿(又称焙砂)浸出。流态化焙烧炉是硫化锌精矿焙烧的主要设备,由于流态化焙烧炉的大型化有利于提高单台设备产能、减少劳动定员、提高自动化水平,因此成为锌冶炼行业不断研究和探索的方向。

2、但随着炉膛面积不断加大,单台设备的产能不断增加,气体流量成倍增大,气流运动产生的振动加大,温度变化产生的热振效应,都会增加炉体结构稳定性的破坏影响。尤其是大型焙烧炉球冠炉顶具有设计跨度大、筑炉精度高、工作温度高(900-1100℃),上下表面温度梯度大,应力变化复杂,对焙烧炉炉体的安全性和可靠性提出了重大的挑战。

3、公开号为cn101900484b的中国专利公开了流态化焙烧炉,包括:炉体,所述炉体具有加料口、出料口和出烟口;炉顶,所述炉顶为一体式的且设置在所述炉体的顶部;和风箱,所述风箱具有进风口和出风口,所述风箱位于炉体下面并且通过出风口与炉体的内部相连通。所述炉体包括最外层的金属炉壳、最内层的耐火砖层、和位于中间的隔热砖层。位于最外层的金属炉壳对整个炉体起到框架的作用,从而在金属炉壳里面可以设置其他炉体层,炉体的最内层为耐火砖层,而通过在中间设置隔热砖层,能够防止金属炉壳的温度过高,由于耐火砖层的热传导性能好,因此通过设置隔热砖层能够防止炉内的热量由耐火砖层传导到金属炉壳。该技术方案容易导致生产中出现炉壳超温扭曲变形,造成严重的安全隐患,不得不停产检修焙烧炉。

技术实现思路

1、本发明旨在提供一种流态化焙烧装置和焙烧方法,该流态化焙烧装置不容易导致生产中出现炉壳超温扭曲变形。

2、为了实现上述目的,本发明所采用的技术方案是:

3、一种流态化焙烧装置,包括炉体,所述炉体底部设有操作口、出料口、排热装置,所述炉体上部开设有排烟口,所述炉体顶部设有炉顶,在高于排烟口的炉体上设有孔。

4、炉体排烟口上方的孔使炉体互为一体,增加大型流态化焙烧炉球冠炉顶热应力的释放空间,有利于炉顶的稳定性。

5、根据本发明的实施例,还可以对本发明作进一步的优化,以下为优化后形成的技术方案:

6、所述孔包括沿炉体圆周方向开设的圆孔,所述圆孔下方错位开设有长方形孔。

7、优选地,所述圆孔的中心线与长方形孔的中心线错位设置。

8、优选地,流态化焙烧装置为大型流态化焙烧炉炉体,流化床直径大于14m。

9、优选地,所述圆孔的直径为150~300mm,所述长方形孔的边长为150mmx300mm,所述长方形孔位于所述圆孔下方300~500mm。

10、炉壳的圆孔和方孔使炉体互为一体。

11、在其中一个优选的实施例中,所述炉体上部布置1~4条圈梁,所述圈梁位于所述排烟口上方。

12、流态化焙烧炉排烟口上部布置1~4条圈梁使炉体相互融合,分散了炉顶热应力,有效稳定大跨度球冠炉顶的拱脚梁,改变了传统沸腾炉靠炉壳内部托板支撑的方式。

13、在其中一个优选的实施例中,所述炉体从外至内依次包括炉壳、隔热材料和受热面,所述炉壳包括上部炉壳、中部炉壳和下部炉壳,所述受热面为耐火砖和浇注料间隔砌筑或交错砌筑。

14、在其中一个优选的实施例中,所述上部炉壳、隔热材料和所述上部炉壳的受热面采用一体化设计。

15、炉体排烟口上方的孔、排烟口上部布置1~4条圈梁使受热面耐火材料与炉壳相互融合,上部炉壳与耐火材料的一体化,增加焙烧炉球冠炉顶的气密性,利于流态化焙烧炉内流场和温度场的均匀性,降低烟气中so2转化为so3的比例。

16、流态化焙烧炉受热面的耐火材料与钢炉壳互为一体,增加大型流态化焙烧炉球冠炉顶热应力的释放空间,有利于炉顶的稳定性。

17、优选地,所述隔热材料的填充厚度10-25mm。

18、优选地,所述隔热材料为石棉板或多层硅酸铝纤维板错层布置。

19、优选地,炉壳沿高度方向和圆周方向设置有炉壳加强筋。

20、流态化焙烧炉上部炉壳、中部炉壳、下部炉壳沿高度方向和圆周方向设置加强筋,使流态化焙烧炉整体稳定性增加,在气流和温度变化产生的热冲击下,受热面的耐火材料不易产生剪切应力破坏炉体热稳定性,出现炉壳过热的现象,炉体连续稳定生产的时间超过700天。

21、优选地,所述排料口中心线与所述排烟口中心线在一条直线上。

22、优选地,所述抛料口外侧连通安装有抛料装置。

23、优选地,所述炉顶顶部安装有顶棚。

24、优选地,所述圈梁为拱脚圈梁。

25、优选地,所述圈梁外沿安装有巡检平台。

26、本发明还公开了所述的流态化焙烧装置的焙烧方法,将锌精矿以不小于17m/s速度抛入权利要求1所述的流态化焙烧装置中,锌精矿在炉内与氧气体积浓度<30%的富氧空气均匀混合,进行沸腾氧化脱硫。

27、锌精矿在热气流的作用下,似沸腾状态上下跳动,进行沸腾氧化脱硫。

28、在其中一个优选的实施例中,锌精矿含水8%~12%,含铅1.24%~2.5%(杂)。

29、在其中一个优选的实施例中,锌精矿粒度d90>53um。(细)

30、在其中一个优选的实施例中,锌精矿在炉内的停留时间2.5~3h,控制焙砂不溶硫含量低于0.1%。

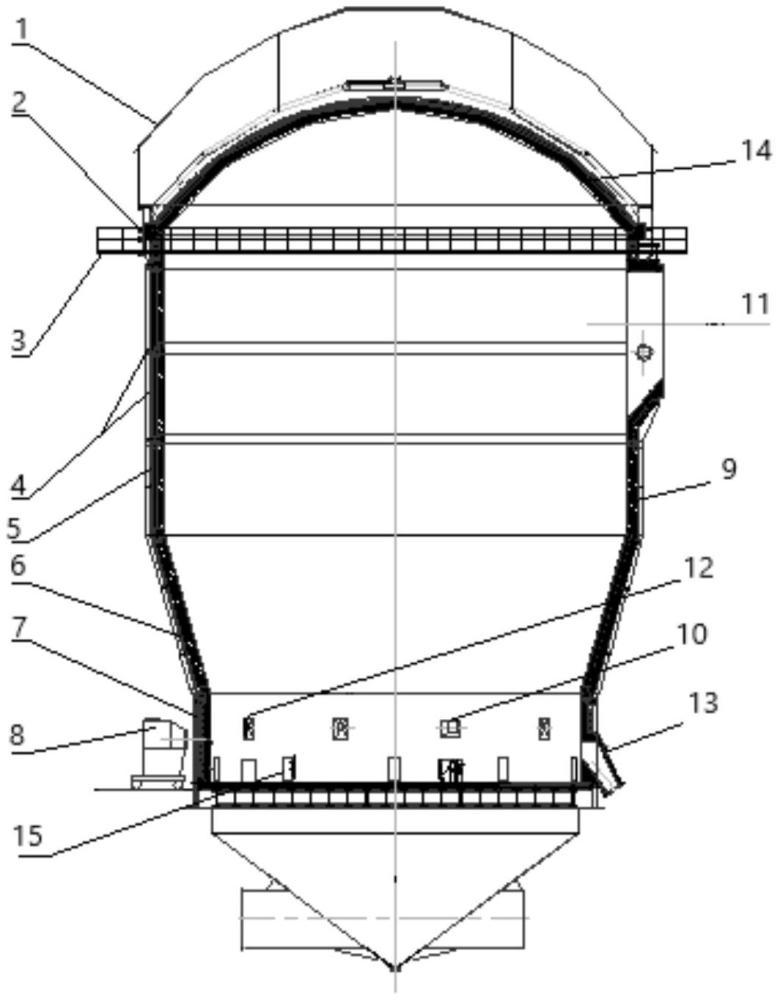

31、在其中一个优选的实施例中,入炉物料40~55wt%为焙砂,55~40wt%为焙烧烟尘。

32、优选地,将锌精矿通过抛料机抛入所述的流态化焙烧装置中。

33、优选地,焙烧的温度为900-1100℃。

34、锌精矿包括zn:43%(贫)~56%,pb:1.24%~2.5%,s:31.6%~40%。

35、本发明采用新型炉体结构,聚热稳温效果好、可处理细、贫、杂原料,是一种提高资源利用率、降低生产成本、提高企业经济效益的方法。

36、本发明具体方案如下:

37、(1)将复杂锌精矿通过2台抛料机,以不小于17m/s速度抛入大型沸腾炉中,其中入炉矿物粒度d(90)>53um;

38、(2)入料锌精矿含水8%~12%,含铅1.24%~2.5%。

39、(3)流态化焙烧炉装置包含:顶棚(1个)、炉盖(1个)、球冠炉顶(1个)、巡检平台(1个)、炉壳(1个)(上部炉壳+中部炉壳+下部炉壳)、耐火材料(轻质+重质)、上部排烟口(1个)、沸腾层排料口(1个)、沸腾层烧嘴(4-10个)、沸腾层操作口(4个)、沸腾层排热装置(4-10个)、沸腾层抛料口(2个)、风箱(1个),主进风口(1-3个)。

40、(4)入炉锌精矿在炉内与富氧空气(<25%)均匀混合,矿粒在热气流的作用下,似沸腾状态上下跳动,进行氧化脱硫,物料在炉内的停留时间2.5~3h,控制焙砂不溶硫含量低于0.1%。

41、(5)入炉物料40~55wt%为焙砂,55~40wt%为焙烧烟尘。

42、(6)流态化焙烧炉为聚式流化床,2个操作口,1个排料口和1个排烟口,进料口与排料口呈170°~190°分布,排料口中心线与烟道口中心线在一条直线上。

43、(7)流态化焙烧炉内部受热面为耐火砖和浇注料间隔砌筑或交错砌筑,受热面耐材与钢炉壳之间填充隔热材料(石棉板或多层硅酸铝纤维板错层布置),填充厚度10-25mm。

44、(8)流态化焙烧炉钢壳由钢板(q235b或q345)焊接而成,分为三部分:其上部炉壳和下部炉壳截面积比为:1.5~2.0,中部炉壳高度为6-7m。

45、(9)流态化焙烧炉排烟口上部炉壳布置1~4条圈梁,圈梁间距约400mm~1000mm。

46、(10)流态化焙烧炉上部炉壳、中部炉壳、下部炉壳沿高度方向和圆周方向做加强筋,加强筋高度和圆周方向间距分别2m~4m和1.5m~2.0m。

47、(11)流态化焙烧炉排烟口上部炉壳沿圆周方向开直径为150~300mm的孔,同时与圆孔中心线下部300~500mm处错位开150mmx300mm的长方形孔,炉壳的圆孔和方孔使流态化焙烧炉受热面的耐火材料与钢炉壳互为一体,增加大型流态化焙烧炉球冠炉顶热应力的释放空间,有利于炉顶的稳定性。

48、(12)流态化焙烧炉上部炉壳与耐火材料的一体化,增加焙烧炉球冠炉顶的气密性,利于流态化焙烧炉内流场和温度场的均匀性,降低烟气中so2转化为so3的比例。

49、(13)流态化焙烧炉拱脚梁上部在圆周方向设置巡检平台,保障了日常维护与维修。

50、(14)流态化焙烧炉顶部设置比上部炉壳外径大500mm的顶棚,防止雨水在球冠炉顶聚集,损坏炉顶轻质材料。

51、本发明有益效果如下:

52、(1)大型流态化焙烧炉高速进料有利于高湿物料的在炉内均匀分布,减少沸腾层局部过热造成的沸腾层烧结和气流冲刷炉墙效应,提高对复杂原料的适应性,尤其是高铅物料的适应性。

53、(2)大型流态化焙烧炉使用富氧焙烧,利于沸腾层热平衡的建立,控制烟尘率和焙砂的不溶硫分别小于0.3%和0.1%,单台流态化焙烧炉产能提高25%。

54、(3)流态化焙烧炉排烟口上部布置1~4条圈梁使受热面耐火材料与炉壳相互融合,分散了炉顶热应力,有效稳定大跨度球冠炉顶的拱脚梁,改变了传统沸腾炉靠炉壳内部托板支撑的方式。

55、(4)流态化焙烧炉上部炉壳、中部炉壳、下部炉壳沿高度方向和圆周方向设置加强筋,使流态化焙烧炉整体稳定性增加,在气流和温度变化产生的热冲击下,受热面的耐火材料不易产生剪切应力破坏炉体热稳定性,出现炉壳过热的现象,炉体连续稳定生产的时间超过700天。

56、(5)流态化焙烧炉上部炉壳与耐火材料的一体化结构,延长焙烧炉球冠炉顶的气密性,利于流态化焙烧炉内流场和温度场的均匀性,降低烟气中so2转化为so3的比例,使烟气中so3的体积分数小于0.1%,降低制酸系统的污酸量,使硫制酸的效率回收率达到96%以上。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328718.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表