CT探测器模块的贴装工艺的制作方法

- 国知局

- 2024-11-19 09:40:51

本发明涉及工业自动化领域,尤其涉及一种ct探测器模块的贴装工艺。

背景技术:

1、ct(计算机断层扫描)探测器是ct设备中的关键部件,用于接收x射线穿透物体后的衰减信号。随着科技的发展,ct探测器的需求越来越大,对生产效率和质量的要求也越来越高。传统的ct探测器模块贴装工艺存在贴装精度低、可靠性差、生产效率低等问题,不能满足现代ct设备的生产需求。

2、公开号为cn113671553a的专利文献公开了一种x射线探测阵列像素单元、双层闪烁体阵列的制造工艺以及基于该像素单元的双层能谱ct探测器,像素单元包括顶层闪烁体像素、底层闪烁体像素、薄膜光过滤层和光敏阵列等,顶层和底层闪烁体阵列的子像素采用发射不同光谱的闪烁体材料加工而成,薄膜光过滤层对应每个闪烁体像素的光输出面,光敏阵列的像素分为两个独立的子像素区域,其输出信号分别对应顶层闪烁体像素和底层闪烁体像素的x光响应,可以有效地获得入射x射线的能谱信息。

3、由此可见存在以下问题:现有技术中由于焊接设备本身的精度不够高或者设备校准不准确,导致焊接位置不准确的问题。

技术实现思路

1、为此,本发明提供一种ct探测器模块的贴装工艺,用以克服现有技术中由于焊接设备本身的精度不够高或者设备校准不准确,导致焊接位置不准确的问题。

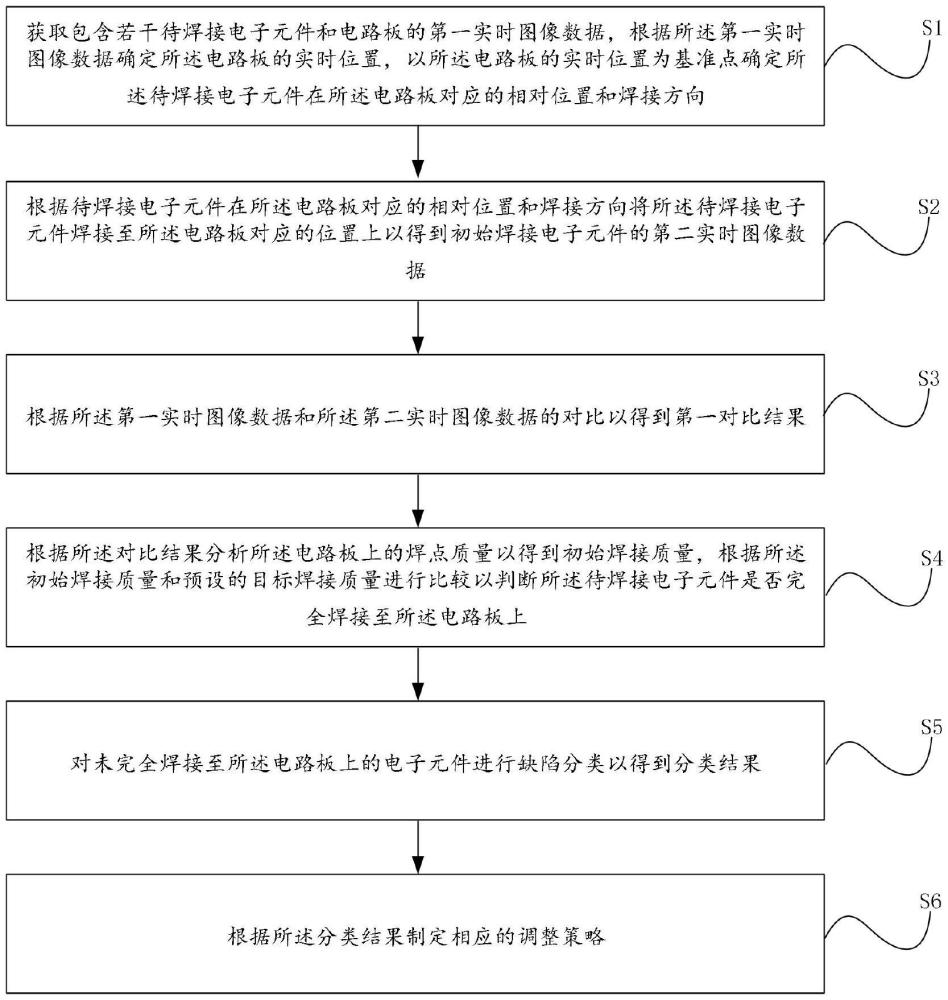

2、为实现上述目的,本发明提供一种ct探测器模块的贴装工艺,包括:

3、步骤s1,获取包含若干待焊接电子元件和电路板的第一实时图像数据,根据所述第一实时图像数据确定所述电路板的实时位置,以所述电路板的实时位置为基准点确定所述待焊接电子元件在所述电路板对应的相对位置和焊接方向;

4、步骤s2,根据待焊接电子元件在所述电路板对应的相对位置和焊接方向将所述待焊接电子元件焊接至所述电路板对应的位置上以得到初始焊接电子元件的第二实时图像数据;

5、步骤s3,根据所述第一实时图像数据和所述第二实时图像数据的对比以得到对比结果;

6、步骤s4,根据所述对比结果分析所述电路板上的焊点质量以得到初始焊接质量,根据所述初始焊接质量和预设的目标焊接质量进行比较以判断所述待焊接电子元件是否完全焊接至所述电路板上;

7、步骤s5,对未完全焊接至所述电路板上的电子元件进行缺陷分类以得到分类结果;

8、步骤s6,根据所述分类结果制定相应的调整策略。

9、进一步地,根据所述第一实时图像数据确定所述电路板的实时位置的过程包括:

10、对所述第一实时图像数据进行去噪、灰度的处理以得到第一处理结果;

11、根据所述第一处理结果识别所述第一实时图像数据的边缘线以得到识别结果;

12、根据所述识别结果对所述第一处理结果进行边缘点和角点的特征提取以得到第一特征结果;

13、将所述第一特征结果和模板上的特征点进行匹配以得到匹配结果;

14、根据所述匹配结果确定所述电路板在第一实时图像的实时位置。

15、进一步地,以所述电路板的实时位置为基准点确定所述待焊接电子元件在所述电路板对应的相对位置和焊接方向的过程包括:

16、对所述待焊接电子元件进行形状、纹理和边缘的特征提取以得到第二特征结果;

17、根据所述第二特征结果识别所述待焊接电子元件以得到识别结果;

18、根据所述识别结果计算所述待焊接电子元件在所述第一实时图像的坐标;

19、根据所述电路板的实时位置将所述第一实时图像的图像坐标系转换为电路板坐标系;

20、根据所述电路板的实时位置和所述电路板坐标系计算所述待焊接电子元件在所述电路板的相对位置和焊接方向。

21、进一步地,根据所述第二特征结果识别所述待焊接电子元件以得到识别结果的过程包括:

22、将所述第二特征结果转化为数值以得到转化结果;

23、将转化结果作为输入参数构建一个识别模型;

24、对所述识别模型进行训练以识别所述待焊接电子元件。

25、进一步地,步骤s2的过程包括:

26、根据待焊接电子元件在所述电路板对应的相对位置和焊接方向规划焊接头的运动路径;

27、使用焊接机器人按照规划的运动路径执行焊接操作;

28、在焊接完成后采集所述第二实时图像数据。

29、进一步地,步骤s3的过程包括:

30、对所述第一实时图像数据进行边缘、角点、形状、纹理的特征提取以得到第三特征结果;

31、对所述第二实时图像数据进行边缘、角点、形状、纹理的特征提取以得到第四特征结果;

32、使用特征匹配算法将所述第三特征结果和所述第四特征结果进行匹配以得到第二匹配结果;

33、根据所述第二匹配结果计算所述第一实时图像数据相对于所述第二实时图像数据的变换矩阵以得到第一计算结果;

34、根据所述第一计算结果评估所述第一实时图像数据相对于所述第二实时图像数据的相似度以得到评估结果。

35、进一步地,根据所述第一计算结果评估所述第一实时图像数据相对于所述第二实时图像数据的相似度以得到评估结果的过程包括:

36、计算变换后的第一实时图像数据与第二实时图像数据之间的像素差异以得到第二计算结果;

37、使用ssim指数评估第一实时图像数据与第二实时图像数据的结构相似性以得到第二评估结果;

38、计算第一实时图像数据与第二实时图像数据的互信息以得到第三计算结果;

39、为所述第二计算结果、所述第二评估结果和所述第三计算结果各分配一个权重值,根据各所述权重值计算一个加权平均值。

40、进一步地,根据所述初始焊接质量和预设的目标焊接质量进行比较以判断所述待焊接电子元件是否完全焊接至所述电路板上的过程包括:

41、所述初始焊接质量大于等于所述目标焊接质量,则所述待焊接电子元件完全焊接至所述电路板上;

42、所述初始焊接质量小于所述目标焊接质量,则所述待焊接电子元件未完全焊接至所述电路板上。

43、进一步地,对未完全焊接至所述电路板上的电子元件进行缺陷分类以得到分类结果的过程包括:

44、根据所述第二实时图像数据识别所述未完全焊接至所述电路板上的电子元件的缺陷;

45、对所述缺陷进行标记以得到标记结果;

46、根据所述标记结果将缺陷分为焊点缺失类、焊料不足类和位置偏移类三个类别。

47、进一步地,根据所述分类结果制定相应的调整策略的过程包括:

48、对于所述焊点缺失类的缺陷,采取重新焊接,或,补焊的策略;

49、对于所述焊料不足类的缺陷,调整焊接参数,或,增加焊料的量;

50、对于所述位置偏移类的缺陷,校准电子元件位置,或,调整焊接头的位置

51、与现有技术相比,本发明的有益效果在于,本发明通过实时图像数据确定电路板和待焊接电子元件的位置,可以提高焊接的精确度,确保电子元件正确放置在电路板的对应位置上。确定待焊接电子元件的焊接方向,有助于确保焊接过程的稳定性和焊接质量。通过实时图像数据的对比可以及时评估焊点质量,确保焊接过程的质量。对未完全焊接至电路板上的电子元件进行缺陷分类,有助于快速识别和处理问题,提高生产效率。根据缺陷分类结果制定相应的调整策略,可以针对性地解决问题,提高焊接工艺的可靠性。

52、尤其,通过去噪处理可以消除图像中的噪点,灰度处理使图像简化,有助于提高后续图像处理的质量和准确性。通过边缘检测可以减少错误地识别非相关特征,从而提高准确性。通过提取特征点有助于提高匹配步骤的准确性。特征匹配将提取的特征点与模板上的特征点进行比对从而找到最佳匹配,并将匹配结果用于计算电路板在图像中的坐标,从而实现精确的定位。

53、尤其,通过提取待焊接电子元件的形状、纹理和边缘特征,可以更准确地识别元件类型和位置。计算元件在第一图像中的坐标有助于优化焊接路径,提高焊接效率。将图像坐标系转换为电路板坐标系,实现图像信息与实际电路板布局的准确对应,有助于提高焊接精度,确保元件正确安装。

54、尤其,通过将所述第二特征结果转换为数值消除了特征之间的量纲差异,使得不同特征在同一尺度下比较和处理。识别模型可以实时处理图像数据,及时发现焊接质量问题。

55、尤其,通过精确规划焊接头的运动路径,可以确保焊接头准确地到达待焊接电子元件的位置从而减少人为误差。焊接头的精确控制有助于实现高质量的焊接,提高焊点的可靠性和电路板的性能。预先规划好的运动路径可以减少焊接头在电路板上的不必要的移动进而提高焊接速度。

56、尤其,通过使用特征匹配算法将第一实时图像数据的特征与第二实时图像数据的特征进行匹配,可以确保第一实时图像数据与第二实时图像数据之间的关键点对应关系,即使在图像存在一定变形或噪声的情况下也能保持较高的匹配准确性。根据特征匹配结果计算出的变换矩阵,可以准确地描述第一实时图像数据相对于第二实时图像数据的位置和姿态变换。通过评估第一实时图像数据和第二实时图像数据之间的相似度,可以定量地判断焊接质量。

57、尤其,通过计算像素差异、评估ssim指数和计算互信息可以提高评估的准确性和可靠性。通过实时计算和评估图像相似度,可以及时监控焊接过程的质量,并实时反馈给控制系统,以便及时调整焊接参数,保证焊接质量。

58、尤其,初始焊接质量大于等于目标焊接质量意味着焊点具有足够的强度和稳定性,可以保证电子元件与电路板之间的电气和机械连接是可靠的。通过识别焊接质量不足,可以及时调整焊接参数或者对不良焊点进行修复,防止不合格的产品流出生产线。

59、尤其,通过实时监测和缺陷分类,可以及时发现和纠正焊接过程中的问题,确保焊接质量符合标准。减少返工和重新焊接的需求,提高生产效率。及时发现和处理缺陷可以减少功能不良的产品数量,提高产品的整体可靠性。减少因焊接缺陷导致的设备故障和安全风险。

60、尤其,通过重新焊接或补焊缺失焊点,确保电路的完整性,从而提高ct探测器的信号质量和图像清晰度。调整焊接参数或增加焊料量,以填充不足的焊料,防止信号漏电或损失,确保探测器的稳定性能。校准元件放置或调整焊接头位置,减少因组件偏移导致的机械不稳定性。通过精确的焊接和定位,提高ct探测器模块的整体可靠性,减少故障率和维护成本。快速响应的缺陷分类和调整策略有助于减少生产线的停机时间,提高生产效率。减少返工和重新焊接的次数,节约生产成本,提高产出率。

本文地址:https://www.jishuxx.com/zhuanli/20241118/329771.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表