一种提高储能系统完整性检验效率的自动化测试方法与流程

- 国知局

- 2024-11-19 09:45:33

本发明涉及自动化测试,具体的说是一种提高储能系统完整性检验效率的自动化测试方法。

背景技术:

1、储能应用前景广阔,未来将为我国经济增长、绿色能源发展创造巨大的价值,但作为一个新兴的技术产业,现阶段发展仍然面临一些问题。技术经济性的提升、应用市场机制和定价体系的完善都是未来的工作重点,而最亟待解决的是需要各方合力为储能产业探索和挖掘多个可实现商业盈利的市场,实现产业健康、持续的发展。随着各国政府对储能产业的相关支持政策陆续出台,储能市场投资规模不断加大,产业链布局不断完善,商业模式日趋多元,应用场景加速延伸。在国内,一系列政策的出台加速了储能产业的蓬勃发展。

2、储能系统需经过pack组装、整机测试、老化并检验、整机打包等一系列工序才能出货。一般采用的方法是定期安排人员线下放电测试,检测成本高,耗时耗力。不利于锂电系统的大范围推广应用。

3、储能系统的整机测试:整机测试是要求测试人员能够熟悉测试流程以及储能系统的温度、电流、电压、soc等测试项目的测试标准数据范围。检测时,测试人员需要通过第三方的串口调试工具,手动输入测试命令,并根据测试设备所反馈的各项数据,人为判断被测试的储能系统是否通过各项测试项目。如测试通过后,则将检验合格的标签贴在被测试过的储能系统上;如测试不通过,被测试过的储能系统会被返厂检修或者拆除重新组装等工序。

4、储能系统的老化检验:老化检验需要测试人员熟悉测试流程。检测时,测试人员需要通过第三方的串口调试工具,手动输入测试命令,并根据测试设备所反馈的各项数据,人为判断被测试的储能系统是否通过各项测试项目。测试结束后,测试人员需要手抄并记录被测试的储能系统的放电容量、内阻、开机电压、关机电压等内容,需要将上述这些数据重新整理电子表格存档记录。

5、以上测试存在以下不足:1、各项测试时,测试设备不能自动产生测试过程的记录,并且只有各项独立测试项目的结果。不能将测试人员的测试要求和测试结果一一对应,并且后续如该被测试的储能系统出了问题,该测试的责任无法精确追溯到个人;2、人为的判断测试结果,存在测试人员误判结果、漏掉测试项目、手抄数据错误、手动录入电子表格效率低下的问题;3、手动输入测试命令,存在测试命令的错误输入、漏输等,也会影响测试结果的精准度及效率。一旦测试需求的增加,人为的测试工序就跟不上产能;4、产线人员流动性大,一旦测试人员离职,新员工接手测试需要时间培训才能上岗,影响测试效率。

技术实现思路

1、本发明为克服现有技术的不足,提供一种提高储能系统完整性检验效率的自动化测试方法,根据不同产品,形成标准化的测试流程,输入测试命令,获取储能系统信息,并根据标准判定测试结果。

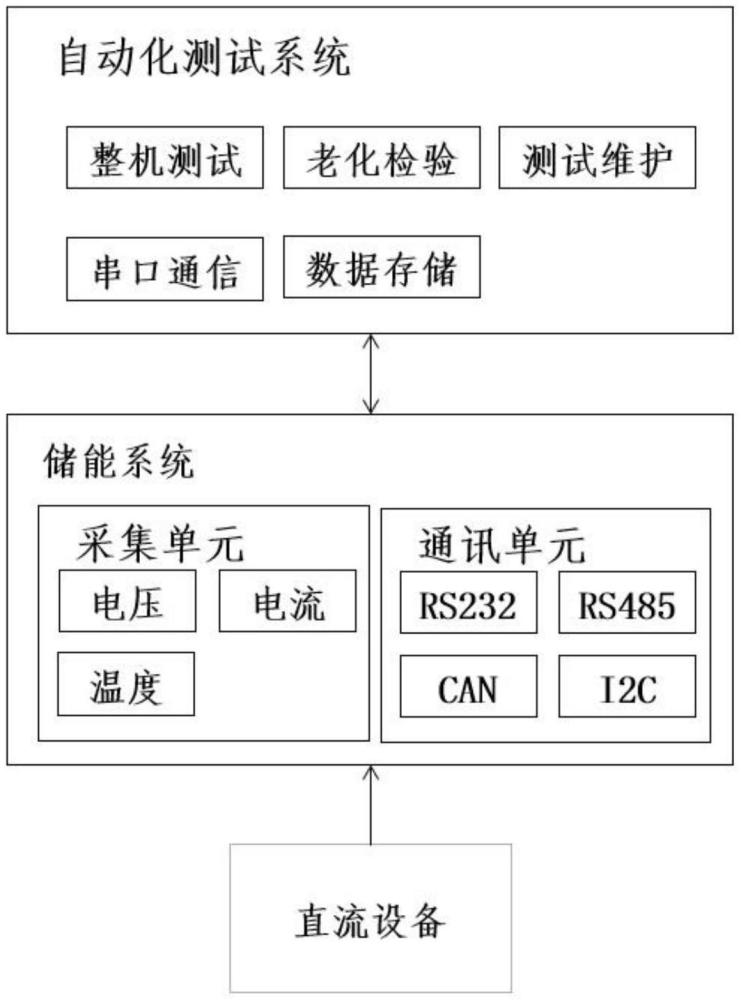

2、为实现上述目的,设计一种提高储能系统完整性检验效率的自动化测试方法,包括自动化测试系统、储能系统、直流设备,其特征在于:所述的自动化测试系统包括整机测试模块、老化检验模块、测试维护模块、串口通讯模块、数据存储模块;所述的储能系统包括采集单元、通讯单元;自动化测试系统与储能系统互联;直流设备的输出端与储能系统的输入端连接;

3、所述的整机测试模块,根据不同的产品,进行不同的测试项目,具体测试方法如下:

4、(1)选择测试人员工号,测试人员工号与姓名对应;

5、(2)从数据存储模块,获取电压、电流、温度的标准范围,获取当前量产版本号;

6、(3)储能系统唤醒测试,测试储能系统是否能被直流电源以57.5v的电压唤醒;

7、(4)序列号录入,给储能系统录入唯一且不重复的产品序列号;

8、(5)储能系统状态查看,测试储能系统的电芯串数、电芯电压、电芯温度是否符合标准范围;

9、(6)直流电源开启、关闭测试,测试储能系统是否能正常进行充电;

10、(7)电流校准测试,校正储能系统的电流,并保证电流的精度符合标准;

11、(8)蜂鸣器测试,测试储能系统的蜂鸣器是否能正常工作;

12、(9)充电mos开启、关闭测试,测试储能系统的充电mos是否正常;

13、(10)放电mos开启、关闭测试,测试储能系统的放电mos是否正常;

14、(11)加热垫测试,测试储能系统的加热垫是否能正常工作,并保证加热垫的电压符合标准;

15、(12)拨码测试,测试储能系统的拨码开关是否能正确的反馈;

16、(13)信息核对,核对储能系统软件的版本号是否为当前量产版本号,核对储能系统是否产生系统错误;如产生系统错误,则获取具体的错误事件;

17、(14)时间校准测试,校准储能系统的时间并判断是否和当前时间相匹配;

18、(15)干接点测试,测试干接点是否能正常工作;

19、(16)测试结果判断,并自动生成测试日志,按照测试日期、产品型号分类保存;

20、所述的老化检验模块,根据不同的产品,将16台储能系统级联,进行不同的检验项目,具体测试方法如下:

21、(1)选择测试人员工号,选择储能系统的测试设备,根据测试设备确定设备的最大通道数;

22、(2)从数据存储模块,获取压差、温差、soc、内阻、放电容量的标准,获取当前量产版本号;

23、(3)级联检验,测试储能系统是否能够成功级联;

24、(4)指示灯检验,测试储能系统的指示灯是否正常;

25、(5)电压、内阻检验,测试每台储能系统老化后储能系统的总压、内阻、关机电压是否符合标准;

26、(6)rs485通讯测试,根据rs485抽检频率对储能系统进行抽检,检验储能系统的rs485通讯是否正常;

27、(7)重新级联检验,检验储能系统关机,再次开启储能系统,是否能正常级联;

28、(8)压差、温度、soc检验,测试储能系统的总压压差、单芯压差、温差、soc是否符合标准;

29、(9)序列号核对,测试储能系统的序列号是否与储能系统机壳上的序列号对应;

30、(10)数据录入并检验,获取储能系统的测试通道号和放电容量,并判断容量是否符合标准;

31、(11)连接器测试,测试储能系统的连接器的电压是否符合范围;

32、(12)wifi测试,根据wifi抽检频率对储能系统进行抽检,测试储能系统和wifi的通讯是否正常;

33、(13)软件版本核对,核对储能系统软件版本和当前量产版本是否对应;

34、(14)放电mos测试,测试在静置状态下,开启放电mos,并检验是否有无放电电流;如有则测试不通过;

35、(15)代码检验,检验每台储能系统的历史记录是否存在系统错误;如有系统错误则获取具体的系统错误,并将最新三条系统错误记录在表格中;

36、(16)数据清除,判断储能系统测试结果,并根据结果确定是否清除数据;如测试通过的储能系统将会清除所有的历史事件和统计数据;如测试不通过的储能系统将返工,并重新进入整机测试和老化检验;

37、(17)生成测试日志,按照测试日期、产品型号分类保存;

38、(18)根据不同的产品,生成不同的老化检验表单,并导出;

39、所述的测试维护模块的具体测试方法如下:

40、(1)输入密码进行登录;

41、(2)密码正确后有权限维护,如密码错误提示密码错误;

42、(3)通过设置电压、电流、温度的标准范围,设置压差、温差、soc、内阻、放电容量的标准,设置rs485抽检频率和wifi抽检频率,维护不同产品的当前量产版本号;

43、(4)维护测试人员姓名、工号,进行增删改;

44、(5)维护测试设备的设备编号、设备名称、设备通道号,进行增删改;

45、(6)所有信息在测试时,从数据存储模块中获取,并赋值给变量;

46、所述的日志包括测试时间、测试项目的过程、测试结果、测试人员工号、测试人员姓名;

47、所述的串口通讯模块,包括rs232通讯接口、rs485通讯接口、can通讯接口、i2c通讯接口,串口通讯模块通过rs232通讯接口、rs485通讯接口、can通讯接口、i2c通讯接口与储能系统的通讯单元连接;

48、所述的数据存储模块包括文本存储、表格存储、数据库存储,将储能系统被测后的各项数据存储在数据存储模块中。

49、所述的采集单元包括电压采集器、电流采集器、温度采集器。

50、所述的通讯单元包括rs232通讯模块、rs485通讯模块、can通讯模块、i2c通讯模块。

51、所述的直流设备将交流转换为直流,提供57.5v电压、10a的电流输出给储能系统充电。

52、所述的储能系统通过通讯单元与自动化测试系统建立通讯链路。

53、所述的自动化测试系统通过串口通讯模块与储能系统中的rs232通讯模块采用usb转接进行通信,获取储能系统的电压、电流、温度、soc信息。

54、所述的数据存储模块是用于存储测试数据和老化检验表格,包括文本存储、表格存储、数据库存储。

55、所述的整机测试模块是根据不同的产品,进行储能系统整机测试,验证储能系统是否正常运行。

56、所述的老化检验模块是用于检验老化后的储能系统是否符合标准。

57、所述的测试维护模块是用于维护测试项目的标准范围、测试人员、测试设备。

58、本发明同现有技术相比,提供一种提高储能系统完整性检验效率的自动化测试方法,根据不同产品,形成标准化的测试流程,输入测试命令,获取储能系统信息,并根据标准判定测试结果。

59、本发明的有益效果在于:1.可避免误判、漏测,同时标准化的测试流程可减少新员工的培训时间,员工只需按照提示操作即可,明显缩短了上岗培训时间;2.自动化测试,缩短测试所需时间,提高测试效率,不增加额外测试设备成本,不增加额外测试人力成本;3.在不增加人力成本的基础上,提高产能,提高系统的经济性;4.形成测试记录,详细记录各个测试项目的测试情况,并与测试人员绑定,测试结果可追溯到源头,落实责任到个人。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330097.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表