一种生物油加氢脱氧富氧缺陷NiM/NC催化剂及其制备方法与应用

- 国知局

- 2024-11-19 09:46:00

本发明涉及一种生物油加氢脱氧富氧缺陷nim/nc催化剂及其制备方法与应用,属于催化加氢和生物质能源利用。

背景技术:

1、随着石油资源的日益短缺,以及能源与环境问题的备受关注。生物质资源因其可再生性和环保性,逐渐成为解决能源危机、减轻环境压力的重要途径。通过生物质热解和催化工艺可以得到绿色可再生的生物质油,然而生物油的氧含量过高,导致其不能直接用作燃料进行使用。因此,生物油的加氢脱氧催化工艺应运而生。然而,目前常见的生物油加氢脱氧催化剂为贵金属催化剂,例如ru、pt和pd等,这些催化剂不仅价格昂贵,而且脱氧效率不高。另外,生物油的加氢脱氧是在高压h2下进行的,存在极大的安全隐患。

2、ni基非贵金属催化剂具有和贵金属相近的催化加氢性能,而成本却不足贵金属的十分之一,中国专利cn108671947 b公开了一种用于生物油加氢脱氧反应的ni2p/还原氧化石墨烯催化剂及其制备方法,该催化剂对苯甲醛的转化率为96%以上,说明ni基非贵金属催化剂具有较好的催化加氢脱氧性能。但是,该催化剂仅具有ni活性位点,且只有基体rgo具有层状结构,活性位点与反应物的接触有限,因此其加氢脱氧反应仍需在高压h2下采用较高的催化剂用量实现。

3、因此,研发一种低成本高效的非贵金属催化剂,用于生物质资源,特别是木质素的原位加氢脱氧,安全条件下生产高热值的生物油燃料产品,对于推动绿色化学的发展,实现可持续社会具有深远的意义。

技术实现思路

1、针对现有技术中存在的缺陷,本发明的第一个目的是在于提供一种生物油加氢脱氧富氧缺陷nim/nc催化剂,该催化剂具有高比表面积、且具有特殊花状的层状结构,在ni活性中心和myox氧空位中心协同作用下具有高效的加氢脱氧性能。

2、本发明的第二个目的是在于提供一种生物油加氢脱氧富氧缺陷nim/nc催化剂的制备方法,该方法采用简单的水热法即可得到高比表面积的花状nim/nc催化剂,具有工艺流程简单、原料易得和成本低等优点。

3、本发明的第三个目的是在于提供一种生物油加氢脱氧富氧缺陷nim/nc催化剂的应用,将其作为催化剂应用于生物油或生物油模型化合物的原位加氢脱氧反应,该反应在供氢溶剂的条件下进行加氢脱氧,没有使用高压h2,安全高效。

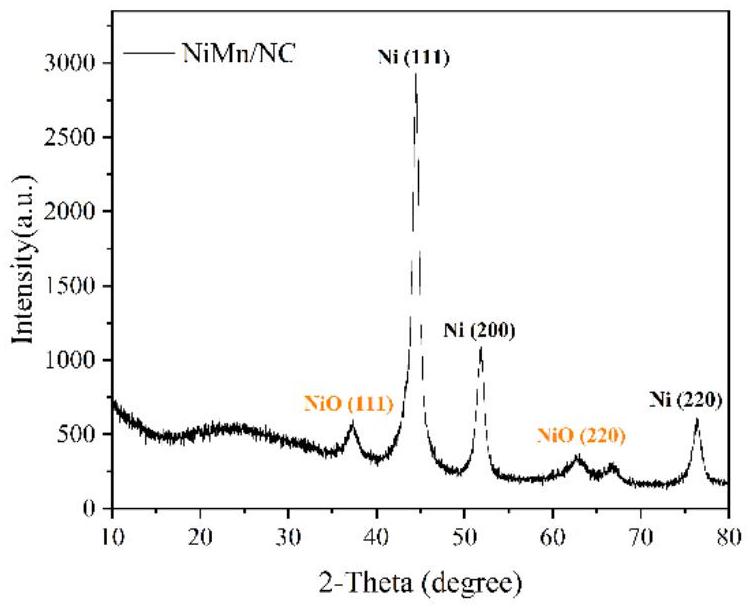

4、为了实现上述技术目的,本发明提供了一种生物油加氢脱氧富氧缺陷nim/nc催化剂,该催化剂由nim活性中心负载在n掺杂c载体上构成花状的层状结构;所述nim活性中心同时具有ni活性中心和myox氧空位活性中心;其中,x为1~3,如1、2或3;y为1~3,如1、2或3;m选自镧系金属中的任一种或锰。

5、本发明技术方案的nim/nc催化剂具有特殊的花状层状结构,这种结构不仅显著增加了催化剂的比表面积,促进了催化剂与底物的接触面积,同时可以很好的与底物进行吸附和后续的加氢脱氧反应。且相比单纯的层状结构,本发明的花状层状结构能更均匀地分散催化活性组分,避免了局部活性位点的过度集中,有效减少了催化剂烧结和失活的风险。此外,本发明的催化剂同时具有ni活性中心和myox氧空位活性中心,其中ni活性中心有益于促进供氢溶剂的原位裂解释放出h+离子,活性氢溢流到myox氧空位,催化剂中丰富的氧空位具有富集活性氢且促进c-o键吸附裂解的作用,ni活性中心和myox氧空位活性中心的协同作用实现了生物油中c-o的原位裂解,降低了生物油的氧含量。因而,本发明的催化剂可以在不使用高压h2的情况下,仅通过加入供氢溶剂即可具有较高的催化活性和选择性。

6、作为一种优选的方案,所述催化剂中活性金属ni的负载量为催化剂总重的20~40wt%。

7、作为一种优选的方案,所述催化剂中金属m为mn、ce或la。本发明进一步优选的金属m种类具有更优异的催化生物油中c-o键的加氢裂解效果。

8、作为一种优选的方案,所述催化剂中m的负载量为催化剂总重的1~10wt%。

9、本发明的催化剂中ni金属可以促进供氢溶剂原位裂解释放出h+离子,但是过高的ni负载量不仅会导致催化剂活性金属的团聚降低催化活性,还会导致过高的催化剂成本。而m金属引入了丰富的氧空位,但是过高的金属m负载量不会进一步提高氧空位浓度,因此ni的负载量和m的负载量在本发明所选范围内得到的催化剂性能最优。

10、本发明还提供了一种生物油加氢脱氧富氧缺陷nim/nc催化剂的制备方法,该方法是将包含ni盐、m盐、载体源的混合溶液进行水热反应,得到nim/nc催化剂前驱体;所述nim/nc催化剂前驱体经过焙烧和还原,即得;所述载体源为同时含有n和c的化合物;所述m盐选自镧系金属中的任一种盐或锰盐。

11、本发明技术方案通过简单的水热法即可得到高比表面积的花状nim/nc催化剂,具有工艺流程简单、原料易得和成本低等优点。

12、作为一种优选的方案,所述ni盐为硝酸镍、氯化镍和氢氧化镍中的至少一种。

13、作为一种优选的方案,所述m盐为硝酸锰、硝酸铈或硝酸镧。

14、作为一种优选的方案,所述载体源为咪唑、2-甲基-咪唑和尿素中的至少一种。本发明所选的载体源中同时具有n源和c源,更有利于原位合成结构稳定的n掺杂c的载体。

15、作为一种优选的方案,所述ni盐与载体源的质量比为(0.8~3):1,所述m盐与载体源的质量比为1:(2~7)。

16、作为一种优选的方案,所述混合溶液还包括水、乙醇和甲醇中的至少一种溶剂。

17、作为一种优选的方案,所述水热反应的条件为:温度为120~180℃,时间为4~12h。

18、作为一种优选的方案,所述焙烧的条件为:温度为400~800℃,时间为1~5h,气氛为n2。本发明在600℃以下焙烧的催化剂极易被还原,催化性能稳定。但是焙烧温度过高时,催化剂的花状层状结构塌陷,活性金属团聚,导致催化性能下降,进一步优选焙烧温度为400~600℃。

19、作为一种优选的方案,所述还原的条件为:温度为500~600℃,时间为1~3h,气氛为h2。本发明还原反应的温度对于nim/nc催化剂的微观结构和催化性能有着直接影响,当还原温度过低时会导致催化剂活性中心无法完全暴露,进而催化剂的催化性能降低;而还原温度过高时,则会导致催化剂的花状结构发生坍塌,催化剂团聚成块状结构。

20、本发明还提供了一种生物油加氢脱氧富氧缺陷nim/nc催化剂的应用,将其作为催化剂应用于生物油或生物油模型化合物的原位加氢脱氧反应。本发明所选的nim/nc催化剂,其中ni活性中心有益于供氢溶剂的产氢,和myox氧空位中心协同作用促进了高效的加氢脱氧性能,避免了高压h2的使用。

21、作为一种优选的方案,所述生物油为木质素油和/或热解油,所述生物油模型化合物为愈创木酚、苯氧基乙苯和苯酚中的至少一种。

22、作为一种优选的方案,所述原位加氢脱氧反应的条件为:温度为130~220℃,时间为1~4h,压力为1~4mpa。催化反应的温度对于生物油的转化率和产物选择性有着直接影响,随着温度的提高和时间的延长,反应转化率不断上升直至平衡,产物的选择性趋向于脱氧程度高的产物。

23、作为一种优选的方案,所述生物油或生物油模型化合物与催化剂的质量比(1~2):(1~3)。随着催化剂用量的增加,反应的转化率先增加后稳定,因此合适的催化剂用量有益于生产成本的控制。

24、作为一种优选的方案,所述原位加氢脱氧反应的供氢溶剂为异丙醇和甲酸中的至少一种。本发明所优选的供氢溶剂作为原位氢源,避免了氢气的使用,降低成本的同时提高了实验的安全性。

25、相对现有技术,本发明技术方案带来的创新性和有益技术效果:

26、1)本发明通过简单水热法制备了具有高比表面积的花状的层状结构的nim/nc催化剂,与贵金属的加氢脱氧性能相近。

27、2)廉价非贵金属nim/nc催化剂在成本和催化活性上更具优势,本发明的催化剂同时具有ni活性中心和myox氧空位活性中心;ni活性中心可以促进供氢溶剂的原位裂解释放出h+离子和myox氧空位协同可以原位直接促进生物油中c-o的裂解,降低了生物油的氧含量。

28、3)具有磁性的nim/nc催化剂可以实现回收再利用,不仅降低了工艺生产成本,而且有利于大规模推广应用。

29、4)本发明使用的供氢溶剂作为原位氢源,与高压氢气相比在反应中是十分安全的,不存在氢气的运输和储存风险与安全隐患。

30、5)本发明的催化剂在温和条件下对愈创木酚的转化率高达99%,环己醇的选择性接近90%。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330132.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表