航空结构件铣削刀具位置偏置量敏感性分析方法与流程

- 国知局

- 2024-11-19 09:53:12

本发明属于航空制造中铣削加工,具体涉及一种航空结构件铣削刀具位置偏置量敏感性分析方法。

背景技术:

1、在航空制造领域,铣削加工是生产高精度结构件的关键技术。在加工过程中,切削振动往往会对刀具位置偏置量产生显著影响,进而影响加工精度和表面质量。传统的铣削加工方法往往忽视了振动的影响,导致加工过程中刀具位置偏置量难以有效控制,加工精度难以保证。

2、为此,我们推出一种航空结构件铣削刀具位置偏置量敏感性分析方法。

技术实现思路

1、本发明的目的在于提供一种航空结构件铣削刀具位置偏置量敏感性分析方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种航空结构件铣削刀具位置偏置量敏感性分析方法,包括以下步骤:

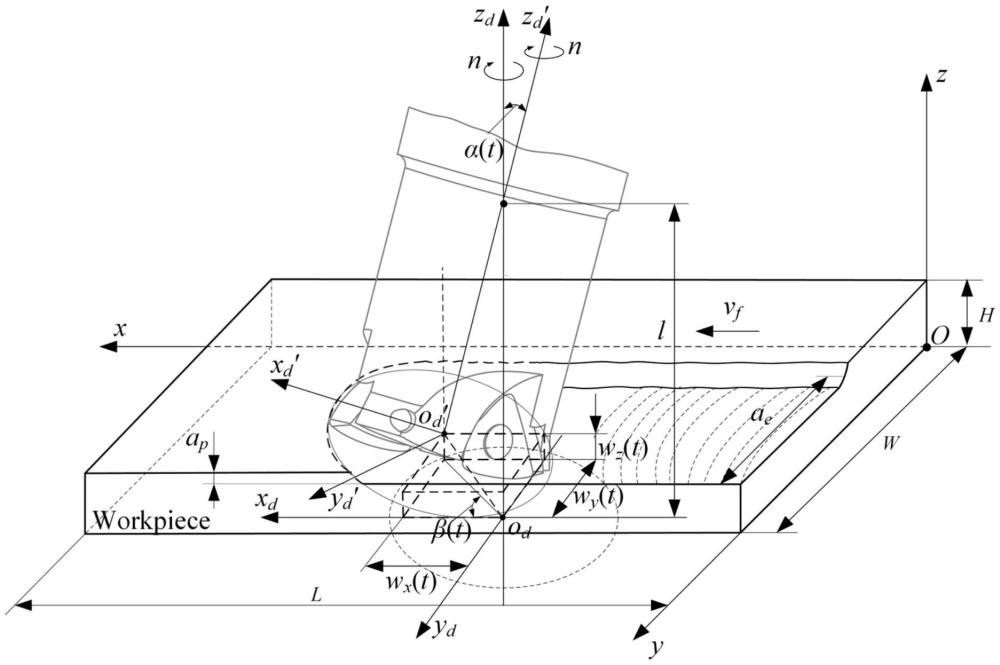

3、s1、o-xyz为工件坐标系,od-xdydzd为无振动影响的铣刀坐标系,od′-xd′yd′zd′为振动作用下铣刀坐标系;

4、s2、在铣削过程中,铣刀位置偏置量的变化受到切削参数,铣刀转速n、进给速度vf、切削深度ap、切削宽度ae的显著影响,为了量化影响,引入敏感性指标;

5、s3、在铣削振动等因素的作用下,铣刀位置偏置量随切削过程不断变化,通过改进的灰色关联分析方法,分别进行铣刀位置偏置量的随时间变化峰值的平均值序列关联度的计算,关联度计算结果越大,则说明铣刀位置偏置量的随时间变化峰值的平均值变动特性越好,关联度越小,则变动特性越差;

6、s4、根据不同铣削参数的影响程度敏感性分析,对控制切削位置偏置量参数的切削参数进行响应;

7、s5、依据铣刀位置偏置量工艺响应流程,对新铣削方案选取与原方案对应的铣削周期,进行铣削形貌白光干涉仪检测,并依据铣削振动实验提取铣削振动信号,并与原方案铣刀位置偏置量度对比分析,验证新方案。

8、优选的,所述s1中,l为工件的长度,w为工件的宽度,h为工件的高度,vf为铣刀进给速度,n为铣刀转速,ap为切削深度,ae为切削宽度,t为切削时间,α(t)为铣刀倾角,β(t)为铣刀方向角,α1(t)、α2(t)分别为铣刀姿态角α(t)在xdodzd和ydodzd平面的投影角,wx(t)、wy(t)、wz(t)分别为铣刀在xd、yd、zd方向上的振动偏置量,l为铣刀悬伸量;

9、优选的,振动引起的铣刀角度可通过铣刀倾角和方向角如下表示:

10、

11、优选的,所述s2中,敏感性指标用于衡量铣刀位置偏置量对切削参数变化的响应程度,确定铣刀位置偏置量变化设计变量的集合为:

12、δ={n,vf,ap,ae};

13、式中:n为铣刀转速,vf为铣削进给速度,ap为切削深度,ae为切削宽度;

14、敏感性指标采用铣削稳定周期内铣刀位置偏置量随时间变化峰值平均值可以表示为:

15、

16、式中:分别为铣刀沿进给方向、切宽方向、切深方向的偏置量随时间变化峰值的平均值,以及铣刀倾角和方向角随时间变化峰值的平均值。

17、优选的,所述s3中,对不同铣削参数组合下铣刀位置偏置量随时间变化峰值的平均值构成不同的序列如式:

18、

19、以理想状态下铣刀位置偏置量的随时间变化峰值的平均值行为序列为参考序列,以铣削振动作用下铣刀位置偏置量的随时间变化峰值的平均值序列为比较序列。

20、优选的,所述s4中,析出铣刀切削参数的控制变量集合为:

21、χ1={n,vf,ap,ae};

22、铣削加工效率是衡量高效铣削的主要因素,铣削过程中的材料去除率为铣刀位置偏置量控制的一个主要约束条件,必须要在保证加工效率和质量的前提进行响应;

23、材料去除率mrr;

24、mrr为铣削加工中反映材料去除速度的指标,因此,采用材料去除率作为铣削加工效率评价指标,其表达式如下式:

25、mrr=f·n·ap·ae。

26、优选的,保证加工效率和加工质量,铣削参数的选择应该在合理的范围内,所以需要对铣削加工过程中各类因素的选择范围进行约束,主要对铣削参数进行约束,如式:

27、n∈[na,nb],vf∈[vfza,vfzb]、

28、ae∈[aea,aeb],ap∈[apa,apb]。

29、原铣削方案铣削稳定周期内铣刀位置偏置量随时间变化峰值平均值表示为:

30、

31、新铣削方案铣削稳定周期内铣刀位置偏置量随时间变化峰值平均值表示为:

32、

33、若新方案满足工艺设计要求,则满足下式;

34、{γn≤γo}。

35、优选的,其中分别为铣刀沿进给方向、切宽方向、切深方向的偏置量随时间变化峰值的平均值的行为序列,以及铣刀倾角和方向角随时间变化峰值的平均值的行为序列。

36、优选的,其中mrr为单位时间材料的去除率mm3/min。

37、优选的,其中[na,nb]分别为铣刀转速的限定范围,[vfa,vfb]铣刀进给速度的变动上下限,[aea,aeb]与[apa,apb]分别为铣削宽度与铣削深度的变动上下限。

38、与现有技术相比,本发明的有益效果是:通过敏感性分析模型,本发明能够准确识别并量化振动对刀具位置偏置量的影响,为工艺响应提供了科学依据,基于该模型设计的验证流程确保了分析结果的准确性和可靠性,为后续工艺响应提供了坚实基础,在工艺响应方面,本发明提出的优化切削参数等措施,有效降低了振动对加工精度的影响,显著提高了加工精度和表面质量。

技术特征:1.一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:所述s1中,l为工件的长度,w为工件的宽度,h为工件的高度,vf为铣刀进给速度,n为铣刀转速,ap为切削深度,ae为切削宽度,t为切削时间,α(t)为铣刀倾角,β(t)为铣刀方向角,α1(t)、α2(t)分别为铣刀姿态角α(t)在xdodzd和ydodzd平面的投影角,wx(t)、wy(t)、wz(t)分别为铣刀在xd、yd、zd方向上的振动偏置量,l为铣刀悬伸量;

3.根据权利要求1所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:所述s2中,敏感性指标用于衡量铣刀位置偏置量对切削参数变化的响应程度,确定铣刀位置偏置量变化设计变量的集合为:

4.根据权利要求1所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:所述s3中,对不同铣削参数组合下铣刀位置偏置量随时间变化峰值的平均值构成不同的序列如式:

5.根据权利要求1所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:所述s4中,析出铣刀切削参数的控制变量集合为:

6.根据权利要求4所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:对铣削参数进行约束,如式:

7.根据权利要求5所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:原铣削方案铣削稳定周期内铣刀位置偏置量随时间变化峰值平均值表示为:

8.根据权利要求4所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:分别为铣刀沿进给方向、切宽方向、切深方向的偏置量随时间变化峰值的平均值的行为序列,以及铣刀倾角和方向角随时间变化峰值的平均值的行为序列。

9.根据权利要求5所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:其中mrr为单位时间材料的去除率mm3/min。

10.根据权利要求6所述的一种航空结构件铣削刀具位置偏置量敏感性分析方法,其特征在于:[na,nb]分别为铣刀转速的限定范围,[vfa,vfb]铣刀进给速度的变动上下限,[aea,aeb]与[apa,apb]分别为铣削宽度与铣削深度的变动上下限。

技术总结本发明公开了一种航空结构件铣削刀具位置偏置量敏感性分析方法,包括以下步骤:S1、o‑xyz为工件坐标系,o<subgt;d</subgt;‑x<subgt;d</subgt;y<subgt;d</subgt;z<subgt;d</subgt;为无振动影响的铣刀坐标系,o<subgt;d</subgt;′‑x<subgt;d</subgt;′y<subgt;d</subgt;′z<subgt;d</subgt;′为振动作用下铣刀坐标系;S2、在铣削过程中,铣刀位置偏置量的变化受到切削参数,铣刀转速n、进给速度v<subgt;f</subgt;、切削深度a<subgt;p</subgt;、切削宽度a<subgt;e</subgt;的显著影响,为了量化影响,引入敏感性指标;通过敏感性分析模型,本发明能够准确识别并量化振动对刀具位置偏置量的影响,为工艺响应提供了科学依据,基于该模型设计的验证流程确保了分析结果的准确性和可靠性,为后续工艺响应提供了坚实基础,在工艺响应方面,本发明提出的优化切削参数等措施,有效降低了振动对加工精度的影响,显著提高了加工精度和表面质量。技术研发人员:徐有生,冯妍婷,王佳欢,颜晓龙,姜彬,赵培轶,桑洪超受保护的技术使用者:中国航发哈尔滨东安发动机有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/330500.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表