3D打印磁驱动射频波段介电近零材料及制备方法和应用

- 国知局

- 2024-11-19 09:59:28

本发明涉及介电近零材料,具体领域为一种3d打印磁驱动射频波段介电近零材料及制备方法和应用。

背景技术:

1、介电近零(enz)材料,由于其介电常数实部在等离子体频率下由负变为正或由正变为负,从而具有极小的介电常数,引起了材料科学和物理学领域研究人员的广泛兴趣。这些奇异的enz材料表现出独特的性质,如光学非线性增强、电场增强、相位隧穿、脉冲整形、光子阱等。因此,enz材料在许多新兴领域取得了巨大进展,如几何独立天线、阻抗匹配器、集成波导器件、电磁理想流体、射频超导量子干涉器件等。在实现enz材料的各种机制中,广泛使用的等离子体材料如导电氧化物主要用于在太赫兹波段实现enz,光子掺杂主要应用在毫米波和太赫兹波段,掺杂半导体的等离子体频率主要在红外波长。

2、然而,低频特别是射频波段的enz材料研究确实意义重大且至关重要。随着射频电子器件的发展,射频enz材料可以与电子器件相结合,提高电子器件的性能。目前,关于射频enz材料的报道相对较少,主要是因为大多数等离子体材料的等离子体频率出现在高频段,而单相材料的等离子体频率很难降低到低频。根据有效介质理论,有望通过将等离子体材料和介电材料制备成堆叠结构或复合材料,将等离子体频率降低到射频波段。该策略本质上是通过降低复合材料的载流子浓度来降低等离子体频率。

3、目前,实现射频enz材料的策略或机制相对简单,尚未报道其他机制实现射频enz材料。另一方面,目前已报道的射频enz材料主要为薄膜材料或陶瓷材料,难以适应复杂环境或场景下的应用。因此,本领域亟待探索新机制、发展先进工艺来制备射频enz材料,以满足复杂场景的应用,这对于推进基础研究和实际应用具有重要意义。

技术实现思路

1、本发明的目的在于提供一种3d打印磁驱动射频波段介电近零材料及制备方法和应用。

2、为实现上述目的,本发明提供如下技术方案:

3、一种3d打印磁驱动射频波段介电近零材料,包括3d打印pdms/cnts薄膜、pdms/ni@cnts薄膜、pdms/coni@cnts薄膜和pdms/feconi@cnts薄膜中的至少一种。

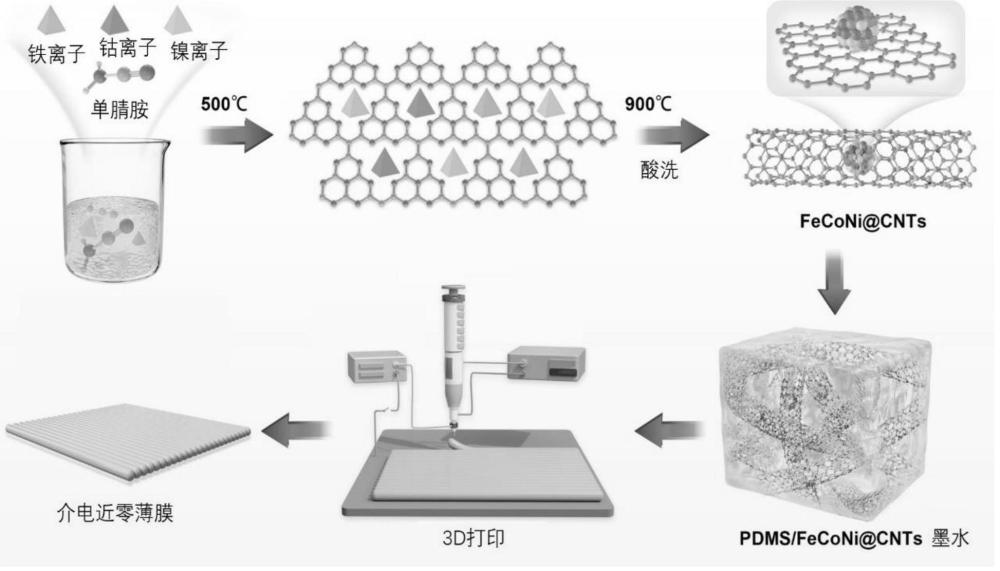

4、本发明所述的3d打印磁驱动射频波段介电近零材料的制备方法:在碳纳米管内壁原位合成ni@cnts粉末、coni@cnts粉末或feconi@cnts粉末,然后将cnts粉末、ni@cnts粉末、coni@cnts粉末或feconi@cnts粉末的任一种与聚二甲基硅氧烷混合3d打印而成。

5、其中,所述feconi@cnts粉末的制备方法为,将氰胺、六水氯化钴、六水氯化镍和六水氯化铁溶解在去离子水,在120℃下搅拌;然后将混合物放入烘箱中,在80℃下干燥;干燥后,将产物放入管式炉中加热,首先在500℃下保持,然后加热到900℃并保持;当管式炉冷却至室温时,取出粉末并在硫酸中浸泡,然后离心并洗涤直至ph为中性;最后将粉末放入烘干机中干燥,即可得到feconi@cnts粉末。

6、其中,所述coni@cnts粉末的制备方法为,将氰胺、六水氯化钴和六水氯化镍溶解在去离子水中,在120℃下搅拌;然后将混合物放入烘箱中,在80℃下干燥;干燥后,将产物放入管式炉中加热,首先在500℃下保持,然后加热到900℃并保持;当管式炉冷却至室温时,取出粉末并在酸中浸泡,然后离心并洗涤直至ph为中性;最后将粉末放入烘干机中干燥,即可得到coni@cnts粉末。

7、其中,所述ni@cnts粉末的制备方法为,将氰胺和六水氯化镍溶解在去离子水中,在120℃下搅拌;然后将混合物放入烘箱中,在80℃下干燥;干燥后,将产物放入管式炉中加热,首先在500℃下保持,然后加热到900℃并保持;当管式炉冷却至室温时,取出粉末并在硫酸中浸泡24小时,然后离心并洗涤直至ph为中性;最后将粉末放入烘干机中干燥,即可得到ni@cnts粉末。

8、进一步的,使用行星搅拌机将feconi@cnts、coni@cnts粉末、ni@cnts粉末、cnts粉末中的任一种与pdms、固化剂混合,制备3d打印油墨;使用3d打印机打印薄膜结构;将获得的薄膜结构置于55℃下固化,即得3d打印磁驱动射频波段介电近零材料。

9、进一步的,pdms和固化剂的重量比为10:1。

10、进一步的,所述打印机为带有1.1mm喷嘴的直接墨水书写3d打印机。

11、本发明制备的3d打印磁驱动射频波段介电近零材料可用于磁驱动执行器、植入式磁驱动电子器件等领域。

12、与现有技术相比,本发明的有益效果是:

13、本发明首次设计了3d打印磁驱动射频enz材料,研究了3d打印pdms/cnts、pdms/ni@cnts、pdms/coni@cnts和pdms/feconi@cnts薄膜从1mhz到110mhz的介电性能。pdms/cnts、pdms/ni@cnts和pdms/coni@cnts从1mhz到110mhz都表现出负介电常数,且负介电常数的绝对值依次减小,表明等离子体频率均高于110mhz。对于pdms/feconi@cnts,介电常数实部由负向正转变,在53mhz时实现enz。

14、此外,随着feconi的合金化,ni@cnts、coni@cnts和feconi@cnts的饱和磁滞回线逐渐增强。pdms/feconi@cnts enz薄膜在磁场下还表现出优异的磁驱动能力,拓展了enz材料在磁驱动机器人、植入式磁驱动电子设备等新领域的应用前景。

技术特征:1.一种3d打印磁驱动射频波段介电近零材料,其特征在于:包括3d打印pdms/cnts薄膜、pdms/ni@cnts薄膜、pdms/coni@cnts薄膜和pdms/feconi@cnts薄膜中的至少一种。

2.根据权利要求1所述的3d打印磁驱动射频波段介电近零材料的制备方法,其特征在于:在碳纳米管内壁原位合成ni@cnts粉末、coni@cnts粉末或feconi@cnts粉末,然后将cnts粉末、ni@cnts粉末、coni@cnts粉末或feconi@cnts粉末的任一种与聚二甲基硅氧烷混合3d打印而成。

3.根据权利要求2所述的3d打印磁驱动射频波段介电近零材料的制备方法,其特征在于:所述feconi@cnts粉末的制备方法为,将氰胺、六水氯化钴、六水氯化镍和六水氯化铁溶解在去离子水,在120℃下搅拌;然后将混合物放入烘箱中,在80℃下干燥;干燥后,将产物放入管式炉中加热,首先在500℃下保持,然后加热到900℃并保持;当管式炉冷却至室温时,取出粉末并在硫酸中浸泡,然后离心并洗涤直至ph为中性;最后将粉末放入烘干机中干燥,即可得到feconi@cnts粉末。

4.根据权利要求2所述的3d打印磁驱动射频波段介电近零材料的制备方法,其特征在于:所述coni@cnts粉末的制备方法为,将氰胺、六水氯化钴和六水氯化镍溶解在去离子水中,在120℃下搅拌;然后将混合物放入烘箱中,在80℃下干燥;干燥后,将产物放入管式炉中加热,首先在500℃下保持,然后加热到900℃并保持;当管式炉冷却至室温时,取出粉末并在酸中浸泡,然后离心并洗涤直至ph为中性;最后将粉末放入烘干机中干燥,即可得到coni@cnts粉末。

5.根据权利要求2所述的3d打印磁驱动射频波段介电近零材料的制备方法,其特征在于:所述ni@cnts粉末的制备方法为,将氰胺和六水氯化镍溶解在去离子水中,在120℃下搅拌;然后将混合物放入烘箱中,在80℃下干燥;干燥后,将产物放入管式炉中加热,首先在500℃下保持,然后加热到900℃并保持;当管式炉冷却至室温时,取出粉末并在硫酸中浸泡24小时,然后离心并洗涤直至ph为中性;最后将粉末放入烘干机中干燥,即可得到ni@cnts粉末。

6.根据权利要求2所述的3d打印磁驱动射频波段介电近零材料的制备方法,其特征在于:使用行星搅拌机将feconi@cnts、coni@cnts粉末、ni@cnts粉末、cnts粉末中的任一种与pdms、固化剂混合,制备3d打印油墨;使用3d打印机打印薄膜结构;将获得的薄膜结构置于55℃下固化,即得3d打印磁驱动射频波段介电近零材料。

7.根据权利要求6所述的3d打印磁驱动射频波段介电近零材料的制备方法,其特征在于:pdms和固化剂的重量比为10:1。

8.根据权利要求7所述的3d打印磁驱动射频波段介电近零材料的制备方法,其特征在于:所述打印机为带有1.1mm喷嘴的直接墨水书写3d打印机。

9.权利要求1所述的3d打印磁驱动射频波段介电近零材料在磁驱动执行器、植入式磁驱动电子器件中的应用。

技术总结本发明涉及介电近零材料技术领域,尤其是一种3D打印磁驱动射频波段介电近零材料及制备方法和应用,该材料包括3D打印PDMS/CNTs薄膜、PDMS/Ni@CNTs薄膜、PDMS/CoNi@CNTs薄膜和PDMS/FeCoNi@CNTs薄膜中的至少一种。在碳纳米管内壁原位合成Ni@CNTs粉末、CoNi@CNTs粉末或FeCoNi@CNTs粉末,然后用聚二甲基硅氧烷3D打印而成。其中,PDMS/FeCoNi@CNTs薄膜的介电常数经历了由负到正的转变,在53MHz时实现了射频ENZ性能。此外,PDMS/FeCoNi@CNTs薄膜表现出优异的磁驱动能力。技术研发人员:吴海坤,宋娟,钟景,范润华,戚媛媛,于兆衍受保护的技术使用者:山东第一医科大学(山东省医学科学院)技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/331001.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表