一种用于三维编织复合材料成型的组合模具

- 国知局

- 2024-11-19 09:42:15

本发明属于三维编织,具体地说,涉及一种用于三维编织复合材料成型的组合模具。

背景技术:

1、固化成型复杂形状的三维编织复合材料是一种先进的制造工艺,它通过三维编织技术将纤维材料形成复杂形状的预制体,再在模具中进行树脂浸渍和固化,制成高强度和高性能的复合材料制品。首先,三维编织技术利用多轴编织机将碳纤维、玻璃纤维或芳纶纤维等材料按照预设路径交织成各种复杂形状的预制体。这种方法能够形成中空结构、变截面结构和多曲面结构等复杂形状。

2、在模具设计与制造方面,模具通常采用金属或高温树脂材料,要求具备良好的耐热性、耐压性和精度。为了成型复杂的三维编织预制体,模具需要设计成多段组合或分体结构,并具有良好的流道设计,以确保树脂均匀浸渍预制体。在树脂浸渍和固化过程中,选择合适的树脂(如环氧树脂、不饱和聚酯树脂和酚醛树脂),通过真空辅助树脂传递成型(vartm)、树脂传递模塑(rtm)或浸渍槽浸渍等方法,将树脂注入模具并均匀浸渍预制体。随后,在适当的温度和压力条件下进行固化,以确保制品具有均匀的固化程度和优异的机械性能。

3、后处理与检测包括脱模、去除多余树脂和毛刺、打磨和涂装处理等步骤。最终,通过超声波检测、x射线检测和机械性能测试等方法,对制品进行质量检测,确保其满足设计要求和使用标准。

4、目前,固化成型复杂形状的三维编织复合材料面临几个主要问题。首先,为实现不同形状的三维编织预制体成型,需要设计和制造专用模具,导致模具成本高昂,尤其是在固化成型复杂形状的三维编织复合材料时,这种高昂的模具成本最终导致了三维编织复合材料的整体成本大幅增加,极大地阻碍了三维编织技术的推广和应用。现有技术中的模具大多只能满足单一结构的成型需求,对于不同形状的三维编织复合材料,需要分别设计和制作不同的模具,这不仅增加了制造成本,还在模具组装和调试过程中消耗了大量的时间和人力资源。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种用于三维编织复合材料成型的组合模具,以实现使模具具备多功能,降低三维编织复合材料整体制备成本的目的。

2、为解决上述技术问题,本发明采用技术方案的基本构思是:

3、一种用于三维编织复合材料成型的组合模具,包括:

4、模具段,具有自其一端向另一端延伸设置的型槽;

5、盖板,扣合在模具段型槽的槽口上,与模具段形成型腔;

6、至少包括两段所述模具段,不同模具段可拆卸连接,且不同模具段的型槽相贯通。

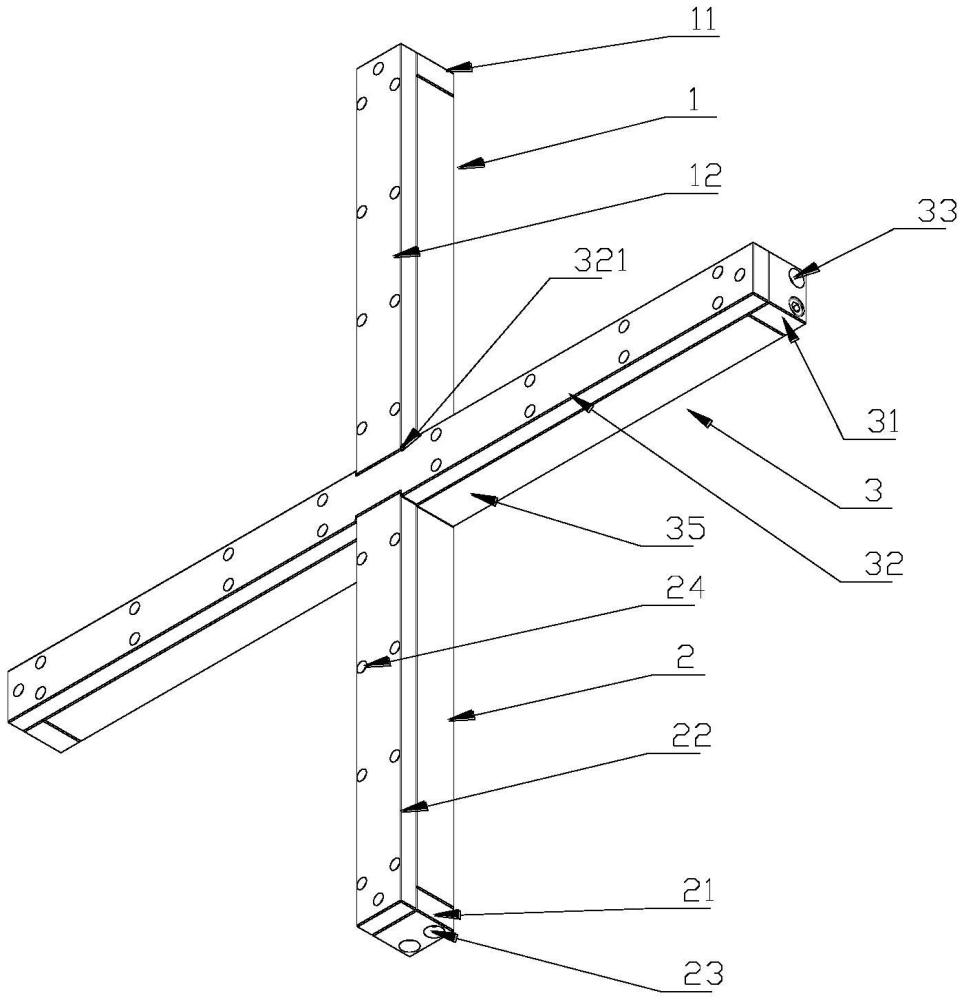

7、进一步地,所述模具段包括第一模具段和第二模具段,第一模具段与第二模具段可拆卸连接,且第一、二模具段的型槽在连接处贯通设置;

8、优选的,不同模具段的型槽的中心轴线处于同一水平面。

9、进一步地,第一模具段型槽的一端敞口设置,另一端封闭设置;

10、第二模具段型槽的两端封闭设置,第一模具段的敞口端与第二模具段的型槽的槽壁可拆卸连接,且其敞口与第二模具段的型槽相连通,

11、或者,所述第二模具段的型槽的一端敞口设置,另一端封闭设置,第一模具段的敞口端与第二模具段型槽的敞口端可拆卸地对接。

12、进一步地,第二模具段的型槽的槽壁上具有连通型槽内外的开口;

13、第一模具段一端的敞口与第二模具段槽壁上的开口对接,并与所述槽壁可拆卸连接。

14、进一步地,第二模具段的型槽相对设置的两侧槽壁上分别开设所述开口,且两侧的开口相对设置;

15、模具包括两段所述第一模具段,且两段所述第一模具段分别与第二模具段两侧的所述开口对接。

16、进一步地,第一模具段敞口端的端壁上具有第一安装部,第二模具段的型槽的槽壁上具有第二安装部,所述第一安装部和第二安装部可拆卸连接。

17、进一步地,所述第一安装部为敞口端端壁上沿着型槽轴向延伸设置的安装口;

18、所述第二安装部为沿着垂直于型槽中心轴线方向延伸设置的安装口;

19、连接件,其一端与第一模具段的安装口连接,另一端与第二模具段的安装口连接,将第一模具段与第二模具段可拆卸连接;

20、或者,所述第一安装部为敞口端端壁上沿着型槽轴向向外延伸设置的安装柱;

21、所述第二安装部为沿着垂直于型槽中心轴线方向延伸设置的安装口;

22、所述安装柱与所述安装口可拆卸连接;

23、优选的,所述第一安装部设置在第一模具段型槽的槽体底壁上,所述第二安装部设置在第二模具段型槽的槽体底壁上。

24、进一步地,所述模具段包括:

25、“l”形拼接板;

26、“i”形拼接板,与“l”形拼接板的水平部的末端拼接,且其上下端部与“l”形拼接板的上下端部平齐设置,形成所述模具段的型槽;

27、或者,所述模具段包括两个“l”形拼接板,两个“l”形拼接板的水平部末端拼接,且两个“l”形拼接板的上下端部平齐设置,形成所述模具段的型槽。

28、进一步地,所述模具段型槽的端部设置有覆盖型槽端部开口的封端部,所述封端部与所述型槽端部可拆卸连接或者与所述型槽一体成型设置。

29、进一步地,至少包括两个交叉设置的模具段,模具段的型槽在交叉处贯通;

30、盖板包括:

31、第一盖板,自一个模具段的一端向另一端延伸、扣设在一个模具段上,且覆盖交叉区域;

32、第二、三盖板,分别设置在第一盖板两侧,扣设在另一模具段上;

33、优选的,所述第一盖板的两侧具有向内凹陷的凹槽结构,所述第二、三盖板分别插设在所述凹槽结构内。

34、采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

35、通过采用至少两段模具段并使其可拆卸连接,不同形状的三维编织复合材料可以共用部分模具段。这种模块化设计减少了对专用模具的需求,从而显著降低了模具制造成本。不同模具段可以根据需求灵活组合,适应不同的三维编织结构,避免了为每种形状单独制作模具的高昂成本。

36、模具段之间可拆卸连接的设计,使得模具的组装和调试过程更加简单快捷。不同模具段的型槽相贯通,确保了组装后的模具内部通道一致,有助于树脂的均匀浸渍和固化。该组合模具设计能够满足多种结构三维编织复合材料的成型需求,使得生产设备具备多功能性。无论是平板状还是十字型异型结构,都可以通过组合不同模具段实现,从而提高生产效率。

37、下面结合附图对本发明的具体实施方式作进一步详细的描述。

技术特征:1.一种用于三维编织复合材料成型的组合模具,包括:

2.根据权利要求1所述的一种用于三维编织复合材料成型的组合模具,其特征在于:所述模具段包括第一模具段和第二模具段,第一模具段与第二模具段可拆卸连接,且第一、二模具段的型槽在连接处贯通设置;

3.根据权利要求2所述的一种用于三维编织复合材料成型的组合模具,其特征在于:

4.根据权利要求3所述的一种用于三维编织复合材料成型的组合模具,其特征在于:

5.根据权利要求4所述的一种用于三维编织复合材料成型的组合模具,其特征在于:

6.根据权利要求3-5任一所述的一种用于三维编织复合材料成型的组合模具,其特征在于:第一模具段敞口端的端壁上具有第一安装部,第二模具段的型槽的槽壁上具有第二安装部,所述第一安装部和第二安装部可拆卸连接。

7.根据权利要求6所述的一种用于三维编织复合材料成型的组合模具,其特征在于:所述第一安装部为敞口端端壁上沿着型槽轴向延伸设置的安装口;

8.根据权利要求1-7任一所述的一种用于三维编织复合材料成型的组合模具,其特征在于:所述模具段包括:

9.根据权利要求8所述的一种用于三维编织复合材料成型的组合模具,其特征在于:所述模具段型槽的端部设置有覆盖型槽端部开口的封端部,所述封端部与所述型槽端部可拆卸连接或者与所述型槽一体成型设置。

10.根据权利要求1-9任一所述的一种用于三维编织复合材料成型的组合模具,其特征在于:

技术总结本发明公开一种用于三维编织复合材料成型的组合模具,包括:模具段,具有自其一端向另一端延伸设置的型槽;盖板,扣合在模具段型槽的槽口上,与模具段形成型腔;至少包括两段所述模具段,不同模具段可拆卸连接,且不同模具段的型槽相贯通。通过采用至少两段模具段并使其可拆卸连接,使得不同形状的三维编织复合材料可以共用部分模具段,不同模具段可以根据需求灵活组合,适应不同的三维编织结构,减少了对专用模具的需求,显著降低了模具制造成本,避免了为每种形状单独制作模具的高昂成本;不同模具段的型槽相贯通,确保了组装后的模具内部通道相互连通,有助于树脂的均匀浸渍和固化。技术研发人员:李姗姗,姜锋,李鑫,高建辉,许文砖,张雷,李静,徐纪刚,王冠受保护的技术使用者:东华大学技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/329860.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。