一种用于飞机多功能液压器件的检测装置及方法与流程

- 国知局

- 2024-11-19 10:05:07

本发明属于飞机液压检测,涉及一种用于飞机多功能液压器件的检测装置及方法。

背景技术:

1、在飞机的设计和制造过程中,液压系统起着至关重要的作用。液压系统的高效性和可靠性,依赖于其各个器件的精密制造和严格检测。这些器件包括传感器、作动筒和液压泵等,它们在飞机装配前必须经过严格的检测,以确保飞机整体的质量和性能。

2、在飞机装配前,液压系统各个器件的检测至关重要。这些检测不仅需验证器件的基本性能参数,如压力、流量和响应速度等,还必须在模拟复杂飞行条件下评估其可靠性和稳定性。然而,由于各器件的液压流量和工作条件存在显著差异,使用统一装置进行检测往往面临挑战。例如,传感器通常处理较小的工作流量,但要求高度精确的压力和温度测量;作动筒的流量较大,需具备快速动态响应和精确的位置控制;而液压泵则需在大流量、高压条件下长时间运行,确保输出的稳定性和效率。为了保证各器件在实际应用中的可靠性,通常需要针对不同器件设计专门的检测装置和方法,造成高成本和低效率。因此,亟需使用统一的检测装置以降低液压系统检测成本。

技术实现思路

1、本发明旨在提供一种用于飞机多功能液压器件的检测装置及方法。该装置具备同时检测工作流量较小的压力传感器和工作流量较大的作动筒的能力。

2、本发明采用的技术方案如下:

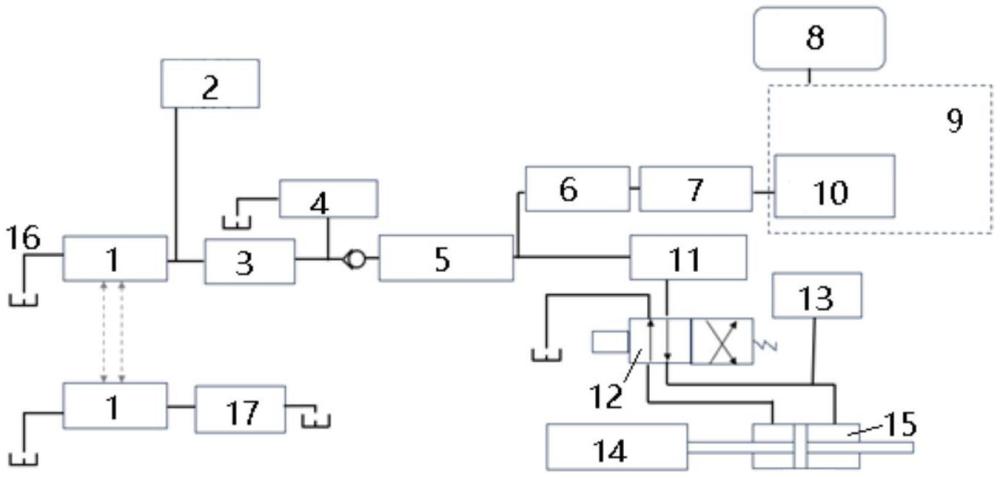

3、一种用于飞机多功能液压器件的检测装置,所述的检测装置由电脑端控制,包括液压测试系统16和冷却系统17,其中,液压测试系统16用于压力传感器测试和作动筒测试,冷却系统14用于对液压测试系统16中的液压泵1进行降温。

4、所述液压测试系统包括液压泵1、比例卸荷阀2、过滤器3、限压阀4、流量传感器5、电磁阀a 6、调压装置7、高精度温度传感器8、高低温箱9、电磁阀b11、换向阀12、安全阀13和位移传感器14。所述的液压泵1安装在油箱出油端,用于提供液体压力,液压泵1出油端依次连接过滤器3和流量传感器5,分别用于过滤液压油和检测主路流量,液压泵1和过滤器3的连接管路上设置比例卸荷阀2,用于卸掉液体压力,过滤器3和流量传感器5的连接管路上设置限压阀4,用于保护管路;流量传感器5后端管路分为两个支路,分别为压力传感器测试支路和作动筒测试支路;所述的压力传感器测试支路上依次连接有电磁阀a6、调压装置7和高低温箱9,高低温箱9内设置有高精度温度传感器8,待测压力传感器10置于高低温箱9内,电磁阀a 6用于开关压力传感器测试、调压装置7用于调节高低温箱9环境压力,高低温箱9用于改变环境温度,高精度温度传感器8用于检测高低温箱9内温度;所述的作动筒测试支路内设置有电磁阀b11、换向阀12、安全阀13和位移传感器14,电磁阀b11连接在流量传感器5后端,其后端连接换向阀12,换向阀12与待测作动筒15连接,用于控制待测作动筒15位移方向,换向阀12与待测作动筒15间的连接管路上设置安全阀13用于保护作动筒测试,位移传感器14设置在待测作动筒15的作动杆上,用于测试作动杆位移。

5、所述的检测装置由电脑端控制并实时监测,具体的,电脑端实时监测流量传感器5、调压装置7、位移传感器14和高精度温度传感器8的输出,同时控制电磁阀a 6和电磁阀b11的触发信号,电脑端检测的参数包括压力、流量和响应速度。

6、所述的电磁阀a 6和电磁阀b11根据主路流量大小控制,主路流量由流量传感器5检测并设置流量阈值,通过两个电磁阀触发信号逻辑运算控制两个电磁阀开合,能够有效避免两种液压器件同时检测时的相互干扰,并利用流量传感器5进行精确测量,防止因流量错误对液压器件造成的损坏。

7、在本发明的一个实施例中,电磁阀a 6触发信号和电磁阀b11触发信号逻辑运算具体为:电磁阀a 6的控制信号是通过电磁阀a 6触发信号和电磁阀b11触发信号的非逻辑结果再进行与运算得到的;电磁阀b11的控制信号是通过电磁阀a 6触发信号的非逻辑结果和电磁阀b11触发信号再进行与运算得到的。

8、在本发明的一个实施例中,所述电磁阀a 6触发信号和电磁阀b11触发信号逻辑运算通过电路板硬件实现或通过电脑端控制。

9、在本发明的一个实施例中,所述的检测装置除了可以检测压力传感器和作动筒,也可以采用相似的逻辑关系检测其他液压器件。

10、本发明还提供一种用于飞机多功能液压器件的检测方法,基于上述检测装置实现,所述的检测方法包括:

11、步骤1,将待测压力传感器10和待测作动筒15分别与检测装置的压力传感器测试支路和作动筒测试支路连接;未检测液压器件时,检测装置的电磁阀a 6和电磁阀b11关闭。

12、步骤2,检测压力传感器时,流量传感器5的显示流量小于流量阈值,电磁阀a 6打开,电磁阀b11关闭,调压装置7控制高低温箱9内压力,高低温箱9保持温度,采集待测压力传感器10检测数据。

13、步骤3,检测作动筒时,流量传感器5的显示流量大于流量阈值,电磁阀a6关闭,电磁阀b11打开,换向阀12控制待测作动筒15运动方向,位移传感器14检测作动筒的作动杆运动位移。

14、本发明的有益效果:本发明通过逻辑运算,该装置能够有效避免两种液压器件同时检测时的相互干扰,并利用流量传感器进行精确测量,防止因流量错误对液压器件造成的损坏,不仅简化了检测流程,显著降低了检测成本,还提高了检测的效率和精度。

技术特征:1.一种用于飞机多功能液压器件的检测装置,其特征在于,所述的检测装置由电脑端控制,包括液压测试系统(16)和冷却系统(17),其中,液压测试系统(16)设置压力传感器测试支路和作动筒测试支路,两个支路上均设电磁阀,主路设流量传感器(5)监测主路流量并设置流量阈值,通过两个电磁阀触发信号逻辑运算控制两个电磁阀开合,避免检测时相互干扰;所述的冷却系统(17)却用于降温。

2.根据权利要求1所述的一种用于飞机多功能液压器件的检测装置,其特征在于,所述液压测试系统包括液压泵(1)、过滤器(3)、流量传感器(5)、电磁阀a(6)、调压装置(7)、高精度温度传感器(8)、高低温箱(9)、电磁阀b(11)、换向阀(12)和位移传感器(14);所述的液压泵(1)安装在油箱出油端,用于提供液体压力,液压泵(1)出油端依次连接过滤器(3)和流量传感器(5),分别用于过滤液压油和检测主路流量;流量传感器(5)后端管路分为两个支路,分别为压力传感器测试支路和作动筒测试支路;所述的压力传感器测试支路上依次连接有电磁阀a(6)、调压装置(7)和高低温箱(9),高低温箱(9)内设置有高精度温度传感器(8),待测压力传感器(10)置于高低温箱(9)内,电磁阀a(6)用于开关压力传感器测试、调压装置(7)用于调节高低温箱(9)环境压力,高低温箱(9)用于改变环境温度,高精度温度传感器(8)用于检测高低温箱(9)内温度;所述的作动筒测试支路内设置有电磁阀b(11)、换向阀(12)和位移传感器(14),电磁阀b(11)连接在流量传感器(5)后端,其后端连接换向阀(12),换向阀(12)与待测作动筒(15)连接,用于控制待测作动筒(15)位移方向,位移传感器(14)设置在待测作动筒(15)的作动杆上,用于测试作动杆位移;

3.根据权利要求1所述的一种用于飞机多功能液压器件的检测装置,其特征在于,所述的液压泵(1)和过滤器(3)的连接管路上设置比例卸荷阀(2),用于卸掉液体压力。

4.根据权利要求1所述的一种用于飞机多功能液压器件的检测装置,其特征在于,所述的过滤器(3)和流量传感器(5)的连接管路上设置限压阀(4),用于保护管路。

5.根据权利要求1所述的一种用于飞机多功能液压器件的检测装置,其特征在于,所述的换向阀(12)与待测作动筒(15)间的连接管路上设置安全阀(13)用于保护作动筒测试。

6.根据权利要求1所述的一种用于飞机多功能液压器件的检测装置,其特征在于,所述的流量传感器(5)设置流量阈值,通过电磁阀a(6)和电磁阀b(11)触发信号逻辑运算控制两个电磁阀开合,触发信号逻辑运算具体为:电磁阀a(6)的控制信号通过电磁阀a(6)触发信号和电磁阀b(11)触发信号的非逻辑结果再进行与运算得到;电磁阀b(11)的控制信号通过电磁阀a(6)触发信号的非逻辑结果和电磁阀b(11)触发信号再进行与运算得到。

7.根据权利要求6所述的一种用于飞机多功能液压器件的检测装置,其特征在于,所述电磁阀a(6)触发信号和电磁阀b(11)触发信号逻辑运算通过电路板硬件实现或通过电脑端控制。

8.一种用于飞机多功能液压器件的检测方法,基于权利要求1-7任一所述的检测装置实现,其特征在于,所述的检测方法包括:

技术总结本发明提供了一种用于飞机多功能液压器件的检测装置及方法,属于飞机液压检测技术领域,包括液压测试系统和冷却系统,由电脑端控制,液压测试系统用于压力传感器测试和作动筒测试,冷却用于对液压泵进行降温;液压测试系统设置压力传感器测试支路和作动筒测试支路,两个支路上均设电磁阀,主路流量由流量传感器监测并设置流量阈值,通过两个电磁阀触发信号逻辑运算控制两个电磁阀开合,能够有效避免两种液压器件同时检测时的相互干扰,并利用流量传感器进行精确测量,防止因流量错误对液压器件造成的损坏。本发明不仅简化了检测流程,显著降低了检测成本,还提高了检测的效率和精度。技术研发人员:李柠汐,李池,台春雷,徐静,史骏鹏,王伟宇受保护的技术使用者:沈阳飞机工业(集团)有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/331466.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表