一种高强钢筒体环肋结构熔透角焊缝平焊方法与流程

- 国知局

- 2024-11-21 11:43:31

本申请属于焊接方法的,尤其涉及一种高强钢筒体环肋结构熔透角焊缝平焊方法。

背景技术:

1、对于名义屈服强度为785mpa以上,碳当量为0.6%~0.7%的高强钢筒体和高强钢环肋,环肋套设在筒体外,环肋和筒体平焊在一起。平焊后需要采用超声波探伤和磁粉探伤,并且要保证超声波探伤i级合格,磁粉探伤i级合格,焊接质量要求较高。

2、在相关技术中,通常采用手工焊条电弧焊和手工半自动气体保护焊技术平焊,上述两种方法受焊工的技术水平的影响较大,对焊工的技术水平要求较高,且焊接后,焊接质量不高。

技术实现思路

1、本申请旨在至少能够在一定程度上解决相关技术中名义屈服强度为785mpa以上、碳当量为0.6%~0.7%的高强钢工件平焊时,焊接质量差的技术问题。为此,本申请提供了一种高强钢筒体环肋结构熔透角焊缝平焊方法。

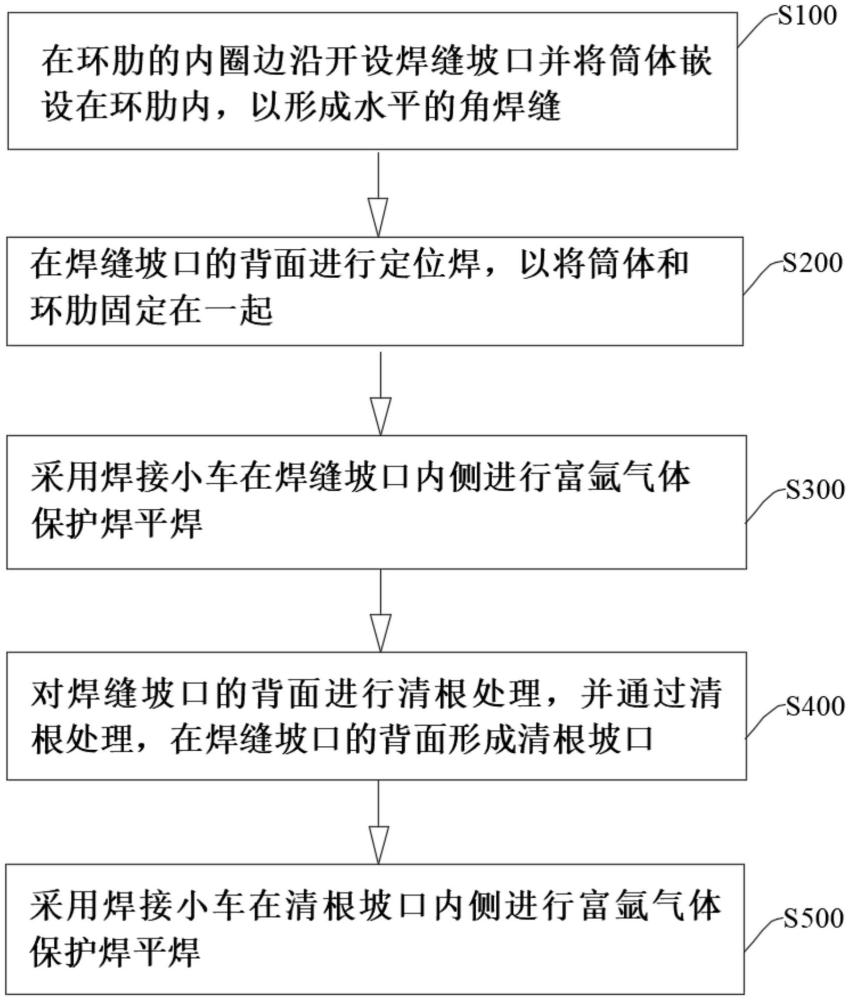

2、本申请实施例提供一种高强钢筒体环肋结构熔透角焊缝平焊方法,用于焊接名义屈服强度为785mpa以上、碳当量为0.6%~0.7%的筒体和环肋,所述方法包括:

3、在所述环肋的内圈边沿开设焊缝坡口并将所述筒体嵌设在所述环肋内,以形成水平的角焊缝;

4、在焊缝坡口的背面进行定位焊,以将所述筒体和所述环肋固定在一起;

5、采用焊接小车在所述焊缝坡口内侧进行富氩气体保护焊平焊;

6、对所述焊缝坡口的背面进行清根处理,并通过所述清根处理,在所述焊缝坡口的背面形成清根坡口;

7、采用焊接小车在所述清根坡口内侧进行富氩气体保护焊平焊;

8、其中,在进行所述富氩气体保护焊时,采用多层多道焊接工艺,焊接过程中焊枪不摆动,打底焊、填充焊和盖面焊的焊接电流均为220~290a、电弧电压均为23~28v、焊接速度均为230~500mm/min、气体流量均为18~25l/min。

9、在一些实施例中,所述所述焊缝坡口角度α保证在进行所述打底焊时,焊丝干伸长为12~18mm时抵及所述焊缝坡口底部,所述焊缝坡口角度α控制在50°~55°,坡口间隙l控制在0~3mm。

10、在一些实施例中,所述富氩气体保护焊采用等强匹配气保焊丝,所述焊丝的直径为1.2mm。

11、在一些实施例中,所述高强钢筒体环肋结构熔透角焊缝平焊方法还包括,在进行富氩气体保护焊前,对焊接区域进行预热,在所述筒体和所述环肋的厚度t<40mm时,预热温度控制在100~130℃,在所述筒体和所述环肋的厚度t≥40mm时,预热温度控制在120~150℃,所述筒体和环肋的厚度不同时,以厚度较大的为准。

12、在一些实施例中,在进行所述富氩气体保护焊过程中,均对道间温度进行控制,在所述筒体和所述环肋的厚度t<40mm时,所述道间温度控制在100~130℃,在所述筒体和所述环肋的厚度t≥40mm时,所述道间温度控制在120~150℃,所述筒体和环肋的厚度不同时,以厚度较大的为准。

13、在一些实施例中,在进行所述富氩气体保护焊后,对所述高强钢工件进行后热处理,所述后热处理的温度控制在200~250℃,所述后热处理的保温时间控制在2小时以上。

14、在一些实施例中,所述清根处理时,清根深度d=t/3+5mm,所述t/3表示所述焊缝坡口钝边的厚度,清根坡口的底部为圆弧状,圆弧半径为3.5mm。

15、在一些实施例中,若采用多台所述焊接小车同时焊接,焊道中间的焊接接头的错开距离大于25mm,同一焊道接头焊接前,对接头端部打磨平缓至坡度不大于1:5,焊后将焊道接头部位打磨光顺。

16、在一些实施例中,单台所述焊接小车的焊接长度不大于6m。

17、在一些实施例中,在采用焊接小车在所述焊缝坡口内侧进行富氩气体保护焊前,将所述焊缝坡口及两侧30-50mm范围内打磨见金属光泽;在采用焊接小车在所述清根坡口内侧进行富氩气体保护焊前,将所述清根坡口及两侧30-50mm范围内打磨见金属光泽。

18、的厚度t的厚度t本发明至少具有以下有益效果:

19、本发明高强钢筒体环肋结构熔透角焊缝平焊方法适用于焊接名义屈服强度为785mpa以上、碳当量为0.6%~0.7%的筒体和环肋,本发明高强钢筒体环肋结构熔透角焊缝平焊方法先在环肋的内圈边沿开设焊缝坡口并将筒体嵌设在环肋内,以形成水平的角焊缝,再在焊缝坡口的背面进行定位焊操作,使得筒体和环肋固定,保证了焊缝坡口之间打底焊道焊接时的连续性和稳定性。本发明先对焊缝坡口内侧进行焊接,焊缝坡口内侧焊接完成后,再对焊缝坡口的背面进行清根处理并形成清根坡口,再对清根坡口内侧进行焊接,能够使得筒体和环肋熔透焊接,形成熔透角焊缝,保证了筒体和环肋焊接之后的连接强度。在对焊缝坡口进行焊接和对清根坡口进行焊接时,均采用了焊接小车自动化进行富氩气体保护焊焊接,提高了整体的焊接效率和焊接质量,与焊接机器人相比焊接成本也更低。

20、在对焊缝坡口和清根坡口进行焊接时,均采用多层多道焊接工艺,打底焊、填充焊和盖面焊的焊接电流均为220~290a、电弧电压均为23~28v、焊接速度均为230~500mm/min、气体流量均为18~25l/min,本发明高强钢筒体环肋结构熔透角焊缝平焊方法对高强钢筒体环肋结构的焊接工艺参数进行了严格控制,保证了焊缝质量,焊后焊缝的质量能够满足超声波探伤i级要求和磁粉探伤i级要求,其力学性能也能满足技术要求。

21、综上,本发明高强钢筒体环肋结构熔透角焊缝平焊方法,可有效提高高强钢工件横焊时的焊接效率,对焊工的技术水平的要求较低,焊缝质量较高,能够满足焊接质量要求。

技术特征:1.一种高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,用于焊接名义屈服强度为785mpa以上、碳当量为0.6%~0.7%的筒体(30)和环肋(40),所述方法包括:

2.根据权利要求1所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,所述所述焊缝坡口(10)角度α保证在进行所述打底焊时,焊丝干伸长为12~18mm时抵及所述焊缝坡口(10)底部,所述焊缝坡口(10)角度α控制在50°~55°,坡口间隙l控制在0~3mm。

3.根据权利要求1所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,所述富氩气体保护焊采用等强匹配气保焊丝,所述焊丝的直径为1.2mm。

4.根据权利要求1-3中任一项所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,所述高强钢筒体环肋结构熔透角焊缝平焊方法还包括,在进行富氩气体保护焊前,对焊接区域进行预热,在所述筒体(30)和所述环肋(40)的厚度t<40mm时,预热温度控制在100~130℃,在所述筒体(30)和所述环肋(40)的厚度t≥40mm时,预热温度控制在120~150℃,所述筒体(30)和环肋(40)的厚度不同时,以厚度较大的为准。

5.根据权利要求1-3中任一项所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,在进行所述富氩气体保护焊过程中,均对道间温度进行控制,在所述筒体(30)和所述环肋(40)的厚度t<40mm时,所述道间温度控制在100~130℃,在所述筒体(30)和所述环肋(40)的厚度t≥40mm时,所述道间温度控制在120~150℃,所述筒体(30)和环肋(40)的厚度不同时,以厚度较大的为准。

6.根据权利要求1-3中任一项所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,在进行所述富氩气体保护焊后,对所述高强钢工件进行后热处理,所述后热处理的温度控制在200~250℃,所述后热处理的保温时间控制在2小时以上。

7.根据权利要求1-3中任一项所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,所述清根处理时,清根深度d=t/3+5mm,所述t/3表示所述焊缝坡口(10)钝边的厚度,清根坡口(20)的底部为圆弧状,圆弧半径为3.5mm。

8.根据权利要求1-3中任一项所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,若采用多台所述焊接小车同时焊接,焊道中间的焊接接头的错开距离大于25mm,同一焊道接头焊接前,对接头端部打磨平缓至坡度不大于1:5,焊后将焊道接头部位打磨光顺。

9.根据权利要求8所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,单台所述焊接小车的焊接长度不大于6m。

10.根据权利要求1-3中任一项所述的高强钢筒体环肋结构熔透角焊缝平焊方法,其特征在于,在采用焊接小车在所述焊缝坡口(10)内侧进行富氩气体保护焊前,将所述焊缝坡口(10)及两侧30-50mm范围内打磨见金属光泽;在采用焊接小车在所述清根坡口(20)内侧进行富氩气体保护焊前,将所述清根坡口(20)及两侧30-50mm范围内打磨见金属光泽。

技术总结本申请公开了一种高强钢筒体环肋结构熔透角焊缝平焊方法,属于焊接方法的技术领域。该方法用于焊接名义屈服强度为785MPa以上、碳当量为0.6%~0.7%的筒体和环肋,包括:在环肋的内圈边沿开设焊缝坡口并将筒体嵌设在环肋内,以形成水平的角焊缝;在焊缝坡口的背面进行定位焊,以将筒体和环肋固定;采用焊接小车在焊缝坡口内侧进行富氩气体保护焊平焊;对焊缝坡口的背面进行清根处理,并通过清根处理,在焊缝坡口的背面形成清根坡口;采用焊接小车在清根坡口内侧进行富氩气体保护焊平焊;在进行富氩气体保护焊时,采用多层多道焊接工艺,焊接过程中焊枪不摆动,打底焊、填充焊和盖面焊的焊接电流均为220~290A、电弧电压均为23~28V、焊接速度均为230~500mm/min、气体流量均为18~25L/min。技术研发人员:唐滢,郑磊,赵钦之,朱升升受保护的技术使用者:武昌船舶重工集团有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/332590.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表