一种氯化聚丙烯的制备方法与流程

- 国知局

- 2024-11-21 11:51:23

本发明涉及有机合成,具体涉及一种氯化聚丙烯的制备方法。

背景技术:

1、氯化聚丙烯为由聚丙烯经氯化改性制备的热塑性树脂,在涂料和粘结剂行业有着广泛应用,其成品为白色或微黄色固体,具有优秀的耐水性能、耐酸性能、耐碱性能、成膜性能,而且透明度高,无毒无味,不易燃,主要应用于氯化聚丙烯主要应用于油墨、粘合剂、涂料中。当应用于油墨中时,氯化聚丙烯能够提高油墨的耐高温性、耐腐蚀性;当应用于粘合剂中时,氯化聚丙烯能够提高粘合剂的耐高温性;当应用于涂料中时,氯化聚丙烯能够提高涂料的耐腐蚀性、耐热性。

2、常用的氯化聚丙烯的生产方法有溶液法、固相法、悬浮法。溶液法为将聚丙烯溶于四氯化碳溶剂中,在引发剂的存在下,通入氯气进行氯化反应,制备氯化聚丙烯;固相法为在紫外线的存在下,向粉末状聚丙烯中通入氯气进行氯化反应,制备氯化聚丙烯;悬浮法为在通过分散剂和乳化剂将粉末状聚丙烯分散于水或盐酸中,在引发剂的存在下,通过氯气进行氯化反应。其中,溶液法中的氯化反应的反应均匀性好,但是使用的四氯化碳溶剂会对大气层中的臭氧层产生严重影响,导致溶液法受到限制;固相法中氯化反应的反应温度高,由于粉末状聚丙烯与氯气之间很难实现均匀分散,导致反应均匀性差,导致固相法的能耗大,通过固相法生产的氯化聚丙烯中的氯原子分布不均匀。因此,悬浮法成为最有前景的生产方法。

3、但是悬浮法中的氯化反应为氯气与粉末状聚丙烯的反应为气固相反应,虽然通过分散剂实现了粉末状聚丙烯的均匀分散,但是粉末状聚丙烯为实心结构,氯气只能与其表面的聚丙烯发生氯化反应,导致反应均匀性差,制备的氯化聚丙烯的氯化度低。

4、为了解决上述问题,最常用的方法为对粉末状聚丙烯进行细化,从而增加粉末状聚丙烯的比表面积,进一步地提高氯化反应的反应均匀性和制备的氯化聚丙烯的氯化度。但是由于粉末状聚丙烯仍为实心结构,因此仍有部分聚丙烯没有被氯化,制备的氯化聚丙烯中的氯原子在分子链中的分布不均匀,导致制备的氯化聚丙烯在有机溶剂中的溶解性差,溶解后制备的溶液呈浑浊状态,进一步地,影响氯化聚丙烯在油墨、粘合剂中的应用效果,虽然可以在氯化前使用四氯化碳溶剂对聚丙烯进行溶胀,以增加聚丙烯与氯气的接触面积,但是会出现由于四氯化碳溶剂的使用导致对大气层中的臭氧层造成影响的问题。

5、针对上述问题,发明人尝试了将聚丙烯与造孔剂混合后进行熔融、挤出、发泡、造粒、破碎、过筛,制备多孔粉末状聚丙烯,然后通过悬浮法制备氯化聚丙烯,从而能够增加粉末状聚丙烯的比表面积,进一步地,提高氯化反应的反应均匀性和制备的氯化聚丙烯的氯化度。但是在制备氯化聚丙烯时,发现仍存在以下问题:第一,使用的发泡剂有偶氮二甲酰胺发泡剂、无机发泡剂,但是偶氮二甲酰胺发泡剂在发泡时会存在化学残留,附着于制备的多孔粉末状聚丙烯表面,影响氯化反应的进行,导致制备的氯化聚丙烯的氯化度降低和在有机溶剂中的溶解性变差;无机发泡剂与聚丙烯的相容性差,导致无机发泡剂在聚丙烯中的分散性差,多孔粉末状聚丙烯中的气孔分布不均匀,进一步地导致氯化反应的反应均匀性差;第二,发泡后的聚丙烯的结构为封闭孔结构,因此在造粒、破碎、过筛后制备的多孔粉末状聚丙烯内存在大量闭孔,导致发泡对聚丙烯的比表面积的增加效果不明显,进一步地导致对制备的氯化聚丙烯的氯化度和在有机溶剂中的溶解性的提高效果不明显;第三,氯化反应为放热反应,温度过高会影响悬浮法中使用的分散剂和乳化剂的性能,多孔粉末状聚丙烯发生沉降,导致氯化反应的反应均匀性差,制备的氯化聚丙烯的氯化度降低。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种氯化聚丙烯的制备方法,能够提高在制备中的反应均匀性,保证在制备中聚丙烯不发生沉降,制备的氯化聚丙烯的氯化度高,在有机溶剂中的溶解性好,还能够避免四氯化碳溶剂的使用。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种氯化聚丙烯的制备方法,由以下步骤组成:制备改性碳酸钙晶须,制备发泡剂,制备多孔粉末状聚丙烯,制备pickering乳化剂,氯化;

4、所述制备改性碳酸钙晶须,由以下步骤组成:制备碳酸钙晶须,改性;

5、所述制备碳酸钙晶须,将氧化钙、去离子水加入反应釜中,将反应釜的温度控制至85-90℃,搅拌速度控制至300-400rpm,搅拌80-90min,得到氢氧化钙悬浊液;将六水合硝酸镁、去离子水加入反应釜中,将反应釜的搅拌速度控制至200-300rpm,在室温下搅拌20-30min,得到硝酸镁水溶液;将氢氧化钙悬浊液与硝酸镁水溶液加入反应釜中,将反应釜的搅拌速度控制至50-100rpm,在室温下搅拌30-40min,将反应釜的温度控制至85-90℃,通入二氧化碳至ph为6.8-7,转入过滤器中过滤,取滤渣,使用去离子水清洗滤渣3-4次,转入烘箱中烘干,得到碳酸钙晶须;

6、所述制备碳酸钙晶须中,氧化钙、去离子水、六水合硝酸镁、去离子水的质量比为57-60:8000-8200:480-500:2300-2400;

7、所述二氧化碳的通入速度为90-95ml/min;

8、所述改性,将碳酸钙晶须、十六烷基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、无水乙醇加入反应釜中,将反应釜的温度控制至55-60℃,搅拌速度控制至50-100rpm,搅拌20-30min,加入氨水,继续搅拌5-5.5h,转入过滤器中过滤,取滤渣,使用无水乙醇清洗滤渣4-5次,转入烘箱中烘干,得到改性碳酸钙晶须;

9、所述改性中,碳酸钙晶须、十六烷基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、无水乙醇、氨水的质量比为100-105:18-19:1-1.2:7000-7500:60-65;

10、所述氨水的质量浓度为25%;

11、所述制备发泡剂,将碳酸钙、3-氨丙基三甲氧基硅烷、无水乙醇、去离子水加入反应釜中,将反应釜的温度控制至70-75℃,搅拌速度控制至200-300rpm,搅拌9-10h,转入过滤器中过滤,取滤渣,使用无水乙醇清洗滤渣3-4次,转入烘箱中烘干,得到发泡剂;

12、所述制备发泡剂中,碳酸钙、3-氨丙基三甲氧基硅烷、无水乙醇、去离子水的质量比为100-105:45-50:5000-5200:40-50;

13、所述碳酸钙的平均粒径为2μm;

14、所述制备多孔粉末状聚丙烯,将聚丙烯树脂、改性碳酸钙晶须、发泡剂加入混合机中,将混合机的搅拌转速控制至300-400rpm,搅拌30-40min,转入双螺杆挤出机中,挤出得到混合料;将混合料加入单螺杆挤出机中,在单螺杆挤出机的压缩段注入超临界二氧化碳,挤出得到发泡聚丙烯;将发泡聚丙烯加入低温冷冻破碎机进行破碎,破碎后,过100目筛,得到多孔粉末状聚丙烯;

15、所述制备多孔粉末状聚丙烯中,聚丙烯树脂、改性碳酸钙晶须、发泡剂按照质量比为100:7-8:10-12;

16、混合料与超临界二氧化碳的质量比为100:9-10;

17、超临界二氧化碳的注入压力为15-18mpa;

18、所述双螺杆挤出机的温度为195-210℃;

19、所述单螺杆挤出机的温度为195-210℃;

20、所述聚丙烯树脂在230℃、2.16kg下的熔融指数为20g/10min;

21、所述制备pickering乳化剂,由以下步骤组成:制备空心二氧化硅,表面改性;

22、所述制备空心二氧化硅,将碳酸钙、十六烷基三甲基溴化铵、无水乙醇、去离子水加入反应釜中,将反应釜的搅拌速度控制至200-300rpm,在室温下搅拌50-60min,加入氨水,继续搅拌50-60min,滴加正硅酸乙酯,滴加结束后继续搅拌14-15h,转入离心机中,将离心机的转速控制至7000-8000rpm,离心10-11min,取沉淀物,与盐酸水溶液加入反应釜中,将反应釜的搅拌速度控制至200-300rpm,在室温下搅拌20-30min,转入离心机中,将离心机的转速控制至12000-13000rpm,离心15-16min,取沉淀物,使用去离子水清洗沉淀物3-4次,转入烘箱中烘干,得到空心二氧化硅;

23、所述制备空心二氧化硅中,碳酸钙、十六烷基三甲基溴化铵、无水乙醇、去离子水、氨水、正硅酸乙酯、盐酸水溶液的质量比为100-110:10-12:150-160:60-80:60-70:370-400:1000-1100;

24、所述氨水的质量浓度为25%;

25、所述盐酸水溶液的质量浓度为10%;

26、所述正硅酸乙酯的滴加速度为3-4g/min;

27、所述碳酸钙的粒径为100nm;

28、所述表面改性,将空心二氧化硅、氯化亚砜、无水乙醇加入带有回流装置的反应釜中,将反应釜的温度控制至75-80℃,搅拌速度控制至200-300rpm,回流搅拌12-13h,转入离心机中,将离心机的转速控制至12000-13000rpm,离心18-20min,取沉淀物,使用无水乙醇清洗沉淀物3-4次,转入烘箱中烘干,与乙二胺、去离子水加入带有回流装置的反应釜中,将反应釜的温度控制至100-105℃,搅拌速度控制至200-300rpm,回流搅拌39-40h,转入离心机中,将离心机的转速控制至11000-12000rpm,离心15-16min,取沉淀物,使用去离子水清洗沉淀物3-4次,转入烘箱中烘干,得到pickering乳化剂;

29、所述表面改性中,空心二氧化硅、氯化亚砜、无水乙醇、乙二胺、去离子水的质量比为85-90:85-95:9000-9500:160-170:5500-6000;

30、所述氯化,将多孔粉末状聚丙烯、聚甲基丙烯酸钠、pickering乳化剂、过氧化二苯甲酰、盐酸水溶液加入反应釜中,搅拌速度控制至200-300rpm,在室温下搅拌40-45min,加入十二烷基苯磺酸钠,搅拌20-25min,升温至90-95℃,然后通入氮气,再通入氯气,密闭反应釜,持续通入氯气将反应釜内的压力控制至0.3-0.32mpa,保温保压60-65min,保持压力不变,升温至115-120℃,保温保压140-150min,自然冷却至室温,得到氯化产物,将氯化产物进行后处理,得到氯化聚丙烯;

31、所述氯化中,多孔粉末状聚丙烯、聚甲基丙烯酸钠、pickering乳化剂、过氧化二苯甲酰、盐酸水溶液、十二烷基苯磺酸钠的质量比为2000:80-85:45-50:20-21:28000-30000:30-32;

32、所述氮气的通入速度为300-350g/min,通入时间为30-35min;

33、所述氯气的通入速度为250-280g/min,通入时间为9-10min;

34、所述盐酸水溶液的质量浓度为20%;

35、在升温至90-95℃和升温至115-120℃时的升温速度均为2-3℃/min;

36、所述后处理为脱酸、水洗、干燥。

37、与现有技术相比,本发明的有益效果为:

38、(1)本发明的氯化聚丙烯的制备方法,在制备多孔粉末状聚丙烯步骤中加入了改性碳酸钙晶须,改性碳酸钙晶须为通过十六烷基三甲氧基硅烷、3-氨丙基三甲氧基硅烷改性的碳酸钙晶须,并控制十六烷基三甲氧基硅烷的用量大于3-氨丙基三甲氧基硅烷,其中,十六烷基三甲氧基硅烷能够引入十六烷基,3-氨丙基三甲氧基硅烷能够引入氨丙基,十六烷基和氨丙基均能够避免碳酸钙晶须的团聚,十六烷基与聚丙烯的结合力强,还能够降低碳酸钙晶须对二氧化碳的吸附能力,氨丙基与聚丙烯的结合力弱,还能够提高碳酸钙晶须对二氧化碳的吸附能力,由于碳酸钙在发泡时,能够作为成核剂,吸附发泡气体形成气泡核,因此对二氧化碳的吸附能力能够影响形成的气孔的大小与数量,在发泡过程中,二氧化碳能够在改性碳酸钙晶须表面的氨丙基处形成细小的密闭气孔,与发泡剂结合形成大气泡,在发泡结束并破碎后,能够得到大气泡和小气泡相结合的多孔粉末状聚丙烯,从而既避免了只使用十六烷基三甲氧基硅烷改性导致的在发泡中不产生气孔问题,又避免了只使用3-氨丙基三甲氧基硅烷改性导致的在发泡中不产生大气孔,导致在破碎中由于发泡聚丙烯的气泡多,强度低,导致破碎为大小不均匀,且内部几乎无气孔的细小粉末的问题,在氯化过程中,在将多孔粉末状聚丙烯加入盐酸水溶液中后,盐酸与碳酸钙反应,并沿着碳酸钙晶须向多孔粉末状聚丙烯内部反应,产生二氧化碳,从而提高了多孔粉末状聚丙烯的比表面积,在氯化反应中,氯气能够深入多孔粉末状聚丙烯内部进行氯化,从而能够提高在制备中的反应均匀性,保证制备的氯化聚丙烯的氯化度高,在有机溶剂中的溶解性好,还能够避免四氯化碳溶剂的使用;此外,还在氯化步骤中加入pickering乳化剂,pickering乳化剂为具有两亲性的空心二氧化硅,在氯化步骤中,首先将多孔粉末状聚丙烯与pickering乳化剂混合,pickering乳化剂能够包覆在粉末状聚丙烯表面,起到乳化稳定的作用,然后加入十二烷基苯磺酸钠,十二烷基苯磺酸钠能够包覆于pickering乳化剂表面,进一步起到乳化稳定的作用,空心二氧化硅能够起到保温隔热的作用,从而避免氯化反应放热导致迅速升温,十二烷基苯磺酸钠发生热分解导致的沉降,并进一步地避免了由于沉降导致的氯化反应的反应均匀性差,制备的氯化聚丙烯的氯化度降低的问题,从而能够提高在制备中的反应均匀性,保证在制备中聚丙烯不发生沉降,制备的氯化聚丙烯的氯化度高,在有机溶剂中的溶解性好;

39、(2)本发明的氯化聚丙烯的制备方法,能够提高在制备中的反应均匀性,制备的氯化聚丙烯在有机溶剂中的溶解性好,将5g制备的氯化聚丙烯分别溶于200g二甲苯和200g四氯化碳中,在80℃下以100rpm的搅拌速度搅拌1min,能够完全溶解,然后自然冷却至室温,不出现沉淀;

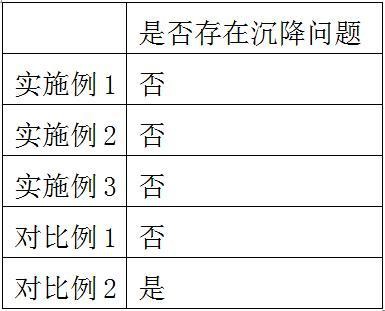

40、(3)本发明的氯化聚丙烯的制备方法,能够保证在制备中聚丙烯不发生沉降;

41、(4)本发明的氯化聚丙烯的制备方法,制备的氯化聚丙烯的氯化度高,制备的氯化聚丙烯的氯含量能够达到62.4-64.8%;

42、(5)本发明的氯化聚丙烯的制备方法,能够避免四氯化碳溶剂的使用。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333032.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表