电子信息装备模块装配前成型缺陷控制工艺优化方法与流程

- 国知局

- 2024-11-21 11:52:57

本发明涉及电子信息装备模块装配,具体而言,涉及一种电子信息装备模块装配前成型缺陷控制工艺优化方法。

背景技术:

1、金属3d打印,又称增材制造技术,采用激光束、电子束、等离子束等高密度能量束作为输入源,通过逐层熔化、凝固金属粉末,将数字化模型制造为实体零件的一种新型制造技术,以alsi10mg铝合金为典型加工材料的激光选区熔化技术(selective lasermelting,slm)是金属3d打印的重要分支,在强度、精度、致密性等方面表现出色,其强度接近锻件质量,尺寸精度达到20~50μm,表面粗糙度达到20~30μm,致密性接近100%。以粉末床为主要技术特征的激光选区熔化slm技术,具有尺寸精度高、表面质量好、成型件性能优异等特点,是快速成型及制造领域最具发展潜力的技术之一,是金属3d打印领域的重要制备方法。由于slm的研究具有重要的科学与社会意义,日益成为国内外研究的热点,近几年来取得了长足的发展。slm激光选区熔化借助计算机辅助设计与制造,基于“离散->分层->叠加”的原理,利用高能激光束将金属粉直接成型为致密的三维实体零件,成型过程不需要任何工装模具,也不受零件形状复杂程度的限制,slm激光选区熔化被广泛应用于航空航天、汽车和能源动力等领域,是电子信息装备整机、模块等制造的重要工艺方法。

2、激光选区熔化技术slm是在基板上均匀铺一层厚度为20~100μm的粉末。粉末通过工作区旁边的储液罐或料斗均匀分布。通常使用功率从20w到1kw,扫描速度高达15m/s的激光束。基于所定义的扫描策略选择性地熔化粉末,降低基板,在现有层的顶部施加另一粉末层,并且重复熔化过程;激光定向能量沉积技术是以数字化模型为基础,以高能激光束为热源,将激光束照射在金属基体上形成熔池,与此同时将金属粉末输入进熔池并熔化,粉末在熔池中被熔化,随着熔池的移动,熔化的金属快速凝固,由此反复,逐点逐层堆积后形成金属制件。在以上两种技术成型过程中,惰性气体(如氩气或氮气)被送入工艺室,以防止熔融金属与其他气体,特别是与氧气发生反应。目前,钛合金、铝合金、钴铬和不锈钢粉末常用于激光成型工艺。与激光定向能量沉积技术相比,激光选区熔化成型效率较低,但成型的零件表面光洁度、尺寸公差和特征分辨率方面均优于激光定向能量沉积工艺下的制件。与现有金属成型技术相比较,金属激光成型过程中包含多种缺陷,如熔合不良、气孔等冶金缺陷,以及由于该技术特有的快速凝固过程中积累的残余应力所引发的裂纹等缺陷。由于疲劳裂纹通常始于孔隙和夹杂物等应力集中处,以上缺陷将会对金属制件的疲劳寿命产生显著影响。此外,这些缺陷也会进一步促进局部腐蚀,从而刺激疲劳开裂。而疲劳性能是合金最重要的性能之一金属部件。航空航天和生物医学应用中的金属增材制造部件通常需要在复杂的动态载荷条件下运行,而固有的激光成型过程缺陷会显著影响这些组件的疲劳性能的组件。基于此,本文综述了典型的金属激 光成型工艺及缺陷形成的来源,以望对该方向的研究奠定理论基础。激光选区熔化(slm)3d打印可以通过优化工艺参数来获得较好的试件,这项技术正变得越来越有吸引力,因为它能够生产密集和复杂的金属零件,尤其适合加工复杂的曲面共形结构件。其工艺原理是在基板上均匀铺一层厚度为20~100μm的粉末,通常使用功率20w至1kw,扫描速率高达15m/s的激光束,基于所定义的扫描策略选择性地熔化粉末,降低基板,在现有层的顶部施加另一粉末层,并且重复熔化,最终完成零部件加工。

3、目前国内外在金属3d打印领域的研究和应用重点一直集中在钛合金、不锈钢、高温合金等材料体系。alsi10mg铝合金3d打印组织与性能研究中发现,激光熔化技术成型alsi10mg合金组织致密,晶粒细小,力学性能优于传统铸造成型的零件。铝合金受高导热、高反射、表面张力大等材料特性制约,铝合金材料的3d打印增材成型过程中铝合金粉末与激光的相互作用复杂,激光或电子束的能量波动,粉粒大小的不一致,零件本身的结构突变等。打印过程一般需要充入惰性气体,或者将成型舱抽真空,但惰性气体的浓度和真空腔的真空度不会是100%,难免会有一部分材料被氧化。打印样品存在微小的宏观缺陷(球化、氧化、裂纹、多孔、缺少元素等综合的体积缺陷),成型和处理工艺缺乏基础数据的支持。由于3d打印技术不受零件复杂程度的影响,具有传统的铸造方法不可比拟的优点,而且不需要开模具,特别适合于产品的快速验证。

4、球形或椭圆形的气孔的主要来源是金属粉末和制件打印过程中气氛保护舱中的残余空气。此外,提供给熔池的能量也应优化,任何偏离最佳能量的情况都可能导致熔合不良或高度不稳定的熔池和汽化。过量的能量会导致剧烈的对流和显著的蒸汽反冲力,导致喷射飞溅和不稳定。以上现象将导致在熔池中形成气孔。由于液态金属的表面张力占主导地位,孔隙的形状通常为球形或椭圆形。此外,球形粉末颗粒相对于具有相同工艺参数的异形粉末颗粒,由于粉末的流动性增强而显示出更高的密度。且球形粉末也减少了飞溅现象,因此将在一定程度上减少缺陷的数量。在能量密度过高的情况下,由于表面张力对液体表面施加剪切力,在制件表面产生圆形/球形缺陷。垂直于沉积方向的未熔化颗粒周围能量密度不足而形成的细长窄缺陷。

5、氧化物颗粒被认为是某些合金(如alsi10mg)在激光成型过程中形成孔隙的原因之一。这些氧化物颗粒可能是由于在氩气气氛中残留的氧气对蒸发的合金进行氧化而形成的。在该过程中,在零件的激光熔化表面观察到更多的氧化物颗粒。熔融铝合金不能润湿氧化物和氧化物颗粒,从而抑制了熔融金属的固结。激光加工金属的氧化导致烧结池中金属-陶瓷界面的形成,从而降低了液-固润湿性。固体颗粒和底层基体缺乏润湿性,可能导致各种金属出现球 化现象。由于激光成型过程是以逐点逐层的方式进行的,因此球化效应可能导致不连续轨迹的形成、不良的线间结合、孔隙率甚至分层。极高的扫描速度也会导致液球飞溅,从而导致未熔合和缺陷形成。成球也可能导致熔化的材料凝固成一排液滴,而不是连续的层。

6、此外,由于激光功率、扫描速度和扫描间距等工艺参数不当,金属激光成型工这些研究表明了这项技术的可行性,尽管由此产生的拉伸强度通常低于至少一种材料的拉伸强度,并且在界面处通常可以看到未熔合。一般来说,由于能量不足,导致层间缺乏粘结,产生lof缺陷。lof缺陷是未加工粉末的区域,主要出现在层或激光轨迹之间,具有锐边。通常,大的lof缺陷含有未熔化或部分熔化的艺过程中也可能产生裂纹。在能量密度过高的情况下,由于表面张力对液体表面施加剪切力,将在表面产生圆形/球形缺陷。垂直于沉积方向的未熔化颗粒周围能量密度不足而形成的细长窄缺陷。由于激光选区熔化的过程是以逐点和逐层的方式进行的,因此球化效应可能导致不连续轨迹的形成、不良的线间结合、孔隙率甚至分层。在打印过程中,由于气氛保护舱中的残余空气,或提供给熔池的能量偏离最佳值,亦或激光功率、扫描速度和扫描间距等工艺参数设置不当等,可能会导致在熔池中形成气孔,进而造成孔隙缺陷的发生。该技术的另一项缺点是表面粗糙度高,尺寸精度控制难度大。

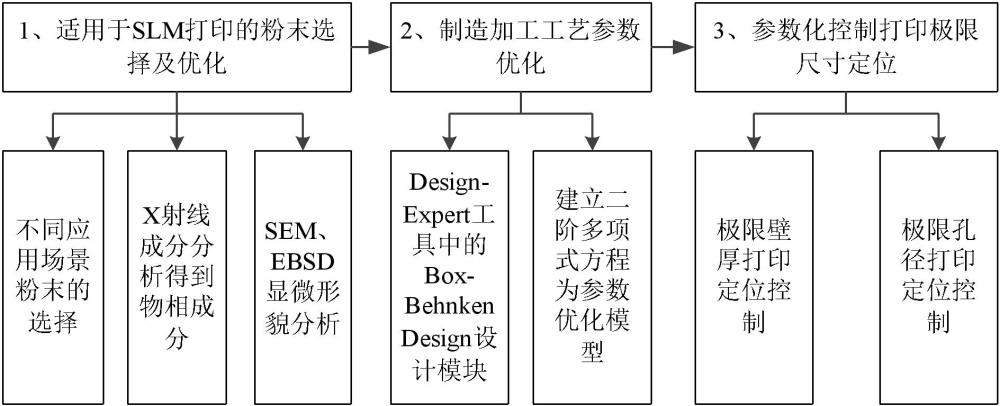

7、因此,本发明提出了一种电子信息装备模块装配前成型缺陷控制工艺优化方法。该工艺优化方法是一种组合优化方法,即:“适用于slm打印的粉末选择及优化+制造加工工艺参数优化+参数化控制打印极限尺寸定位”。首先,选择适合于slm激光选区熔化用的粉末,不同的应用场景选择合适的粉末可以减少孔隙的形成;其次,利用design-expert专用优化设计工具中box-behnken design设计模块,建立工艺参数与缺陷率之间的影响关系模型,对slm激光选区熔化的主要工艺参数:激光功率、铺粉层厚度、扫描间距以及扫描速率等进行优化设计;最后,通过参数化控制打印极限尺寸(极限壁厚、极限孔径等),对slm打印进行定位,提高打印精度,降低表面粗糙度,从而控制缺陷形成。

8、为此,本发明一种电子信息装备模块装配前成型缺陷控制工艺优化方法,主要创新提出了一套完整的成型缺陷控制工艺优化方法,该方法从3d打印粉末的选用到工艺参数优化,以及参数控制下极限尺寸精度控制,成体系解决电子信息装备模块装配前成型缺陷问题。

技术实现思路

1、针对slm激光选区熔化的技术特点,本发明提供一种电子信息装备模块装配前成型缺陷控制工艺优化方法,该工艺优化方法是一种组合优化方法,即:“适用于slm打印的粉末选择及优化+制造加工工艺参数优化+参数化控制打印极限尺寸定位”,能够实现解决电子信息装备模块装配前成型缺陷的技术难题。

2、本发明提供的一种电子信息装备模块装配前成型缺陷控制工艺优化方法,包括如下步骤:

3、选择适合于slm激光选区熔化用的粉末;

4、建立工艺参数与缺陷率之间的影响关系模型,对slm激光选区熔化的主要工艺参数进行优化;

5、通过参数化控制打印极限尺寸,对slm打印进行定位控制。

6、进一步地,需要针对不同的应用场景,选择适合于slm激光选区熔化用的粉末。

7、进一步地,选择的粉末需要进行如下分析:

8、对粉末的显微组织进行表征分析;

9、利用x射线衍射分析方法对粉末的的物相成分进行标定;

10、对粉末的显微形貌进行电镜扫描和电子背散射衍射分析。

11、进一步地,所述slm激光选区熔化的主要工艺参数包括激光功率、铺粉层厚度、扫描间距以及扫描速率。

12、进一步地,采用响应面法建立工艺参数与缺陷率之间的影响关系模型,以对多种工艺参数进行优化。

13、进一步地,所述极限尺寸包括极限壁厚和极限孔径。

14、进一步地,控制极限壁厚时,对slm打印进行定位控制的方法为:

15、控制极限壁厚时,通过极限壁厚的微细流道打印试验,分析slm打印工艺参数对极限壁厚尺寸精度和表面粗糙度的影响规律,确定最大倾角摆放方向,以及极限壁厚的极限打印能力;利用宏观变形、微观表面形貌与粗糙度观测,获取最佳slm打印工艺参数,利用最佳slm打印工艺参数对slm打印进行定位控制。

16、进一步地,控制极限孔径时,对slm打印进行定位控制的方法为:

17、控制极限孔径时,首先通过不同孔径打印试验研究,确定最大倾角摆放方向的在线退火、支撑强约束和优化应力集中的薄弱结构综合处理措施;其次通过不同孔径的微细流道打印试验,分析slm打印工艺参数对极限孔径尺寸精度和表面粗糙度的影响规律,确定极限孔径的极限打印能力;利用宏观变形、微观表面形貌与粗糙度观测,获取最佳slm打印工艺参数;利用最佳slm打印工艺参数对slm打印进行定位控制。

18、综上所述,由于采用了上述技术方案,本发明的有益效果是:

19、1、本发明首次将原材料成分分析、微观形貌分析、工艺参数优化以及极限尺寸精确打印定位等技术进行组合后,提出了一种电子信息装备模块装配前成型缺陷控制工艺优化方法,本发明具有技术上的先进性,主要体现在:既满足了组织形成规律的探索,又能够得到打印的最优工艺参数组合,还能通过打印极限尺寸的精确定位,控制缺陷的形成,技术优点非常突出。

20、2、本发明不仅能够实现成型缺陷控制,还能实现提高打印精度,降低表面粗糙度,进而从源头上控制缺陷的形成。

21、3、本发明特别适用于新一代电子信息装备——多功能射频蒙皮天线,能够显著提升飞机的功能性能,尤其是隐身性能。

本文地址:https://www.jishuxx.com/zhuanli/20241120/333169.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。