一种航空燃气涡轮发动机

- 国知局

- 2024-11-21 11:56:46

本发明涉及航空发动机领域,尤其涉及一种航空燃气涡轮发动机。

背景技术:

1、在航空燃气涡轮发动机的发展过程中,为大幅且快速地提升发动机推力,一体化加力燃烧室得到广泛研究,尤其集中在军用涡喷和涡扇发动机。在新型一体化加力燃烧室中,涡轮后支板和喷油杆集成在一起,利用后支板尾部形成的回流涡旋实现稳焰,以减少流动损失和发动机整机重量。但是,加力燃烧在提升发动机推力的同时,也产生了高温燃气,极大的加剧了热端部件热负荷,急需高效冷却结构来解决上述问题。

2、中心锥作为一体化加力燃烧室重要的整流和扩压部件,对其气动与热力性能展开进一步优化设计是至关重要的。中心锥上方燃气温度接近2000k,因此必须使用有效的冷却措施对中心锥等燃烧室核心部件进行保护,避免受到高温腐蚀和损伤。

技术实现思路

1、发明目的:本发明旨在提供一种将记忆合金与气膜冷却结构相结合达到改变流场分布与气膜覆盖效果提升气膜冷却气动和热力性能的航空燃气涡轮发动机。

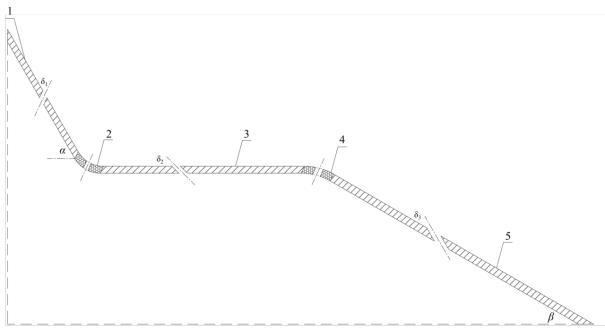

2、技术方案:本发明所述的航空燃气涡轮发动机,包括加力燃烧室,所述加力燃烧室的中心锥由前段、第一连接段、中段、第二连接段和后段依次连接组成,所述前段、中段和后段由高温合金制成,所述第一连接段和第二连接段由形状记忆合金制成,当中心锥的锥面温度达到形变温度时,第一连接段和第二连接段发生形变,前段与后段的倾斜角随第一连接段和第二连接段的形变而改变,中心锥的锥体尺寸随之改变,中心锥在加力燃烧室中整体的型面姿态得到动态调整;所述前段、中段和后段上均开有气膜孔。

3、进一步的,所述第一连接段和第二连接段上也开有气膜孔,当第一连接段和第二连接段发生形变时,第一连接段和第二连接段上的气膜孔随之改变大小。

4、优选的,所述前段的倾斜角为40°~60°;中段为水平设置,其倾斜角不随记忆合金改变;后段的倾斜角为20°~30°。

5、进一步的,所述第一连接段和第二连接段的形状记忆合金温度 ts与应变量 f的关系为

6、,

7、式中 ,m f 、m s 、a s和 a f分别表示马氏体相变开始、马氏体相变结束、奥氏体相变开始和奥氏体相变结束的温度; fmax为形状记忆合金最大变形量。在临界设计温度(即马氏体相变开始温度)以下时,第一连接段和第二连接段呈现初始弧面状态;当温度超过临界设计温度时,第一连接段和第二连接段发生变形,整体开口方向不变,但弧度降低,连接处呈现延展拉伸状态。

8、进一步的,所述第一连接段对应的圆心角为35°~60 °,对应的圆心位于高温主流侧;所述第二连接段对应的圆心角为30°~40°,对应的圆心位于冷却次流侧。

9、优选的,所述气膜孔规律排布在前段、第一连接段、中段、第二连接段和后段上,以形成稳定气膜保护壁面。

10、进一步的,所述第一连接段和第二连接段发生形变后,第一连接段和第二连接段上气膜孔总开孔面积增加范围为0~10%。

11、优选的,所述各段气膜孔的孔径大于等于1.0mm且小于1.5mm,气膜孔排距为10mm,气膜孔节距为6mm,气膜孔均沿着高温主流方向逆向开设。

12、优选的,根据前段、中段、后段倾斜角以及数值计算中回流涡旋出现的位置,确定气膜孔的偏转角的角度。前段的气膜孔的偏转角为55°,中段的气膜孔的偏转角为45°,后段的气膜孔的偏转角为30°。

13、进一步的,所述气膜孔的形状为基准圆孔、扇形孔和收敛缝型孔中任一种。优选的,气膜孔的形状为基准圆孔。三种孔型中扇形孔整体冷却效果最好,基准圆孔次之,考虑到扇形孔为分段扩张结构,在实际燃烧室应用中,尤其在1-2mm的最大孔径下难以加工,综合考虑冷却效果以及实际加工工艺难度,本发明优选基准圆孔。

14、有益效果:本发明与现有技术相比,其显著优点是:1、本发明采用由形状记忆合金制备的连接段对中心锥的前段、中段和后段进行连接,利用记忆合金的自适应变形能力改变中心锥的锥体型面,动态调整各段气膜的喷吹角度,从而改变流场分布特性与气膜覆盖效果,提升中心锥气膜冷却结构的气动与热力性能;2、本发明采用带气膜孔的由形状记忆合金制备的连接段代替原有的刚性无气膜孔连接段,进一步优化冷却气膜在中心锥壁面覆盖效果,从而提高中心锥冷却结构整体的热力性能。

技术特征:1.一种航空燃气涡轮发动机,其特征在于,包括加力燃烧室,所述加力燃烧室的中心锥由前段(1)、第一连接段(2)、中段(3)、第二连接段(4)和后段(5)依次连接组成,所述前段(1)、中段(3)和后段(5)由高温合金制成,所述第一连接段(2)和第二连接段(4)由形状记忆合金制成,当中心锥的锥面温度达到形变温度时,第一连接段(2)和第二连接段(4)发生形变,前段(1)与后段(5)的倾斜角随第一连接段(2)和第二连接段(4)的形变而改变,中心锥的锥体尺寸随之改变,中心锥在加力燃烧室中整体的型面姿态得到动态调整;所述前段(1)、中段(3)和后段(5)上均开有气膜孔。

2.根据权利要求1所述航空燃气涡轮发动机,其特征在于,所述第一连接段(2)和第二连接段(4)上也开有气膜孔,当第一连接段(2)和第二连接段(4)发生形变时,第一连接段(2)和第二连接段(4)上的气膜孔随之改变大小。

3.根据权利要求1所述航空燃气涡轮发动机,其特征在于,所述前段(1)的倾斜角为40°~60°;中段(3)为水平设置,其倾斜角不随记忆合金改变;后段(5)的倾斜角为20°~30°。

4.根据权利要求1所述航空燃气涡轮发动机,其特征在于,所述第一连接段(2)和第二连接段(4)的形状记忆合金温度ts与应变量f的关系为

5.根据权利要求1所述航空燃气涡轮发动机,其特征在于,所述第一连接段(2)对应的圆心角为35°~60 °,对应的圆心位于高温主流侧;所述第二连接段(4)对应的圆心角为30°~40°,对应的圆心位于冷却次流侧。

6.根据权利要求2所述航空燃气涡轮发动机,其特征在于,所述气膜孔规律排布在前段(1)、第一连接段(2)、中段(3)、第二连接段(4)和后段(5)上。

7.根据权利要求2所述航空燃气涡轮发动机,其特征在于,所述第一连接段(2)和第二连接段(4)发生形变后,第一连接段(2)和第二连接段(4)上气膜孔总开孔面积增加范围为0~10%。

8.根据权利要求2所述航空燃气涡轮发动机,其特征在于,所述气膜孔的孔径大于等于1.0mm且小于1.5mm,气膜孔排距为10mm,气膜孔节距为6mm,气膜孔均沿着高温主流方向逆向开设。

9.根据权利要求6所述航空燃气涡轮发动机,其特征在于,前段(1)的气膜孔的偏转角为55°,中段(3)的气膜孔的偏转角为45°,后段(5)的气膜孔的偏转角为30°。

10.根据权利要求2~9任一项所述航空燃气涡轮发动机,其特征在于,所述气膜孔的形状为基准圆孔、扇形孔和收敛缝型孔中任一种。

技术总结本发明公开了一种航空燃气涡轮发动机,包括加力燃烧室,所述加力燃烧室的中心锥由前段、第一连接段、中段、第二连接段和后段依次连接组成,所述前段、中段和后段由高温合金制成,所述第一连接段和第二连接段由形状记忆合金制成,当中心锥的锥面温度达到形变温度时,第一连接段和第二连接段发生形变,前段与后段的倾斜角随着第一连接段和第二连接段的形变而改变,中心锥的锥体尺寸随之改变,中心锥在加力燃烧室中整体的型面姿态得到动态调整;所述前段、中段和后段上均开有气膜孔。本发明利用记忆合金的自适应变形能力改变中心锥的锥体型面,动态调整各段气膜的喷吹角度,改变流场分布与气膜覆盖效果,提升中心锥的气膜冷却的气动与热力性能。技术研发人员:王春华,蔡克财,张靖周受保护的技术使用者:南京航空航天大学技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/333510.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。