一种用于太阳能电池片的图形化铜电极及其形成方法与流程

- 国知局

- 2024-11-21 12:09:48

本技术涉及太阳能电池片,具体而言,涉及一种用于太阳能电池片的图形化铜电极及其形成方法。

背景技术:

1、太阳能电池片的生产流程通常包括硅片处理工艺、制结工艺、杂质去除工艺、镀膜工艺、银浆丝网印刷工艺和烧结工艺。为了降低太阳能电池片的生产成本和提高太阳能电池片的生产效率,相关技术利用电镀铜工艺代替银浆丝网印刷工艺(相当于利用图形化铜电极代替图形化银电极)。由于电镀铜工艺需要通过曝光显影的方式才能对铜电极进行图形化处理,即电镀铜工艺需要通过曝光显影的方式才能够形成图形化铜电极,也即光伏企业需要引入曝光设备,而曝光设备的价格昂贵,因此相关技术存在由于光伏企业需要引入曝光设备才能在太阳能电池片上形成图形化铜电极而导致光伏企业的设备投入成本过高的问题。

2、针对上述问题,目前尚未有有效的技术解决方案。需要说明的是,本部分中公开的以上信息仅用于理解本发明构思的背景,因此可以包含不构成现有技术的信息。

技术实现思路

1、本技术的目的在于提供一种用于太阳能电池片的图形化铜电极及其形成方法,能够有效地解决由于光伏企业需要引入曝光设备才能够在太阳能电池片上形成图形化铜电极而导致光伏企业的设备投入成本过高的问题。

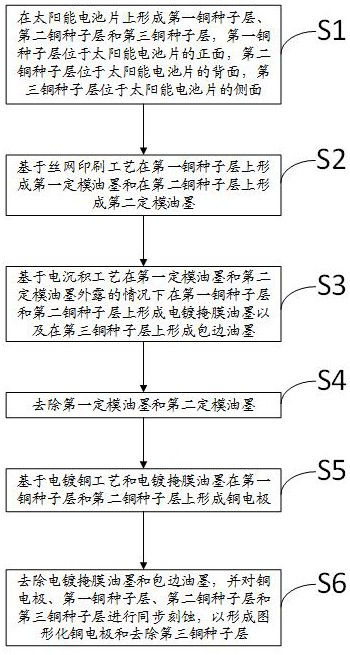

2、第一方面,本技术提供了一种用于太阳能电池片的图形化铜电极形成方法,其包括以下步骤:

3、s1、在太阳能电池片上形成第一铜种子层、第二铜种子层和第三铜种子层,第一铜种子层位于太阳能电池片的正面,第二铜种子层位于太阳能电池片的背面,第三铜种子层位于太阳能电池片的侧面;

4、s2、基于丝网印刷工艺在第一铜种子层上形成第一定模油墨和在第二铜种子层上形成第二定模油墨;

5、s3、基于电沉积工艺在第一定模油墨和第二定模油墨外露的情况下在第一铜种子层和第二铜种子层上形成电镀掩膜油墨以及在第三铜种子层上形成包边油墨;

6、s4、去除第一定模油墨和第二定模油墨;

7、s5、基于电镀铜工艺和电镀掩膜油墨在第一铜种子层和第二铜种子层上形成铜电极;

8、s6、去除电镀掩膜油墨和包边油墨,并对铜电极、第一铜种子层、第二铜种子层和第三铜种子层进行同步刻蚀,以形成图形化铜电极和去除第三铜种子层。

9、本技术提供的一种用于太阳能电池片的图形化铜电极形成方法,先基于丝网印刷工艺形成第一定模油墨和第二定模油墨,并基于第一定模油墨和第二定模油墨通过电沉积的方式形成电镀掩膜油墨,再去除第一定模油墨和第二定模油墨,并基于电镀掩膜油墨通过电镀铜的方式形成铜电极,最后去除电镀掩膜油墨,并通过对铜电极、第一铜种子层和第二铜种子层进行同步刻蚀的方式形成图形化铜电极,由于本技术能够通过丝网印刷工艺、电沉积工艺、电镀铜工艺和刻蚀工艺的配合形成图形化铜电极,即本技术无需通过曝光显影的方式形成图形化铜电极,而执行丝网印刷工艺、电沉积工艺和电镀铜工艺时使用的丝网印刷设备和电沉积设备均为已被引入光伏企业的设备,因此本技术相当于利用光伏企业中的已有设备在太阳能电池片上形成图形化铜电极,即本技术无需额外引入曝光设备,从而有效地解决由于光伏企业需要引入曝光设备才能够在太阳能电池片上形成图形化铜电极而导致光伏企业的设备投入成本过高的问题。

10、可选地,步骤s1包括:

11、s11、基于物理气相沉积工艺在太阳能电池片的正面、反面和侧面同步沉积铜材料,以形成第一铜种子层、第二铜种子层和第三铜种子层。

12、该技术方案能够通过利用物理气相沉积在太阳能电池片的正面、反面和侧面同步沉积铜材料的方式形成第一铜种子层、第二铜种子层和第三铜种子层,因此该技术方案能够有效地缩短形成第一铜种子层、第二铜种子层和第三铜种子层所需的时间,从而有效地提高在太阳能电池片上形成图形化铜电极的效率。

13、可选地,步骤s2包括:

14、s21、基于丝网印刷工艺根据预设正面铜电极位置信息和预设正面铜电极尺寸信息在第一铜种子层上印刷和固化第一油墨,以形成第一定模油墨,第一定模油墨的位置为预设正面铜电极位置信息,第一定模油墨的尺寸等于预设正面铜电极尺寸信息;

15、s22、翻转太阳能电池片,以使太阳能电池片的背面朝上;

16、s23、基于丝网印刷工艺根据预设背面铜电极位置信息和预设背面铜电极尺寸信息在第二铜种子层上印刷和固化第一油墨,以形成第二定模油墨,第二定模油墨的位置为预设背面铜电极位置信息,第二定模油墨的尺寸等于预设背面铜电极尺寸信息。

17、可选地,第一定模油墨和第二定模油墨在同一显影液中的溶解性相同,电镀掩膜油墨和包边油墨在同一显影液中的溶解性相同,第一定模油墨和电镀掩膜油墨在同一显影液中的溶解性不同,步骤s4包括:

18、s41、利用显影液对完成电沉积的太阳能电池片进行显影处理,以去除第一定模油墨和第二定模油墨。

19、可选地,显影液为1wt%-2wt%na2co3溶液、0.5wt%-2wt%盐酸、硫酸、醋酸或tmah溶液。

20、可选地,步骤s6包括:

21、s61、利用退膜液去除电镀掩膜油墨和包边油墨;

22、s62、基于湿法刻蚀工艺对铜电极、第一铜种子层、第二铜种子层和第三铜种子层进行同步刻蚀,以形成图形化铜电极和去除第三铜种子层。

23、可选地,退膜液为3wt%-5wt%naoh溶液。

24、可选地,湿法刻蚀工艺使用的刻蚀液为1wt%-2wt%h2so4以及5wt%-8wt%h2o2溶液。

25、可选地,第一铜种子层、第二铜种子层和第三铜种子层的厚度均为10-100nm。

26、该技术方案将第一铜种子层、第二铜种子层和第三铜种子层的厚度均设置为10-100nm,该技术方案能够有效地避免出现由于第一铜种子层、第二铜种子层和第三铜种子层过厚而导致生产成本过高以及由于第一铜种子层、第二铜种子层和第三铜种子层过薄而导致最终形成的图形化铜电极的稳定性不足的情况。

27、第二方面,本技术还提供了用于太阳能电池片的图形化铜电极,该用于太阳能电池片的图形化铜电极由上述第一方面提供的一种用于太阳能电池片的图形化铜电极形成方法制成。

28、本技术提供的一种用于太阳能电池片的图形化铜电极,由用于太阳能电池片的图形化铜电极形成方法制成,该方法先基于丝网印刷工艺形成第一定模油墨和第二定模油墨,并基于第一定模油墨和第二定模油墨通过电沉积的方式形成电镀掩膜油墨,再去除第一定模油墨和第二定模油墨,并基于电镀掩膜油墨通过电镀铜的方式形成铜电极,最后去除电镀掩膜油墨,并通过对铜电极、第一铜种子层和第二铜种子层进行同步刻蚀的方式形成图形化铜电极,由于本技术能够通过丝网印刷工艺、电沉积工艺、电镀铜工艺和刻蚀工艺的配合形成图形化铜电极,即本技术无需通过曝光显影的方式形成图形化铜电极,而执行丝网印刷工艺、电沉积工艺和电镀铜工艺时使用的丝网印刷设备和电沉积设备均为已被引入光伏企业的设备,因此本技术相当于利用光伏企业中的已有设备在太阳能电池片上形成图形化铜电极,即本技术无需额外引入曝光设备,从而有效地解决由于光伏企业需要引入曝光设备才能够在太阳能电池片上形成图形化铜电极而导致光伏企业的设备投入成本过高的问题。

29、由上可知,本技术提供的一种用于太阳能电池片的图形化铜电极及其形成方法,先基于丝网印刷工艺形成第一定模油墨和第二定模油墨,并基于第一定模油墨和第二定模油墨通过电沉积的方式形成电镀掩膜油墨,再去除第一定模油墨和第二定模油墨,并基于电镀掩膜油墨通过电镀铜的方式形成铜电极,最后去除电镀掩膜油墨,并通过对铜电极、第一铜种子层和第二铜种子层进行同步刻蚀的方式形成图形化铜电极,由于本技术能够通过丝网印刷工艺、电沉积工艺、电镀铜工艺和刻蚀工艺的配合形成图形化铜电极,即本技术无需通过曝光显影的方式形成图形化铜电极,而执行丝网印刷工艺、电沉积工艺和电镀铜工艺时使用的丝网印刷设备和电沉积设备均为已被引入光伏企业的设备,因此本技术相当于利用光伏企业中的已有设备在太阳能电池片上形成图形化铜电极,即本技术无需额外引入曝光设备,从而有效地解决由于光伏企业需要引入曝光设备才能够在太阳能电池片上形成图形化铜电极而导致光伏企业的设备投入成本过高的问题。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334631.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表