一种大厚度光刻胶微结构的制备方法与流程

- 国知局

- 2024-11-21 12:19:21

本发明属于光刻胶领域,尤其涉及一种大厚度光刻胶微结构的制备方法。

背景技术:

1、随着电子系统朝着微型化、智能化、高可靠等方向发展,传统的机械加工、独立装配方式制造的元器件逐渐暴露出生产周期长、质量一致性差、结构和工艺难以兼容、成本高等诸多问题。微细精密加工技术在集成电路、智能芯片、航空航天、生物医学、军事领域等有着十分广阔的应用前景,对于提高元器件的一致性以及系统的高度集成、大批量、低成本制造等方面具有显著优势。微细加工技术中光刻是最重要的步骤之一,光刻结构的尺寸参数将直接影响最终器件的结构尺寸参数。

2、常见的光刻胶膜的厚度一般小于10微米,对于厚度达百微米且具有良好的垂直度及表面粗糙度的大厚度光刻胶结构的制备,其难度显著增大。大厚度光刻胶膜通常采用su8胶等液态匀胶工艺制作,高粘度的光刻胶在匀胶过程中容易出现倒胶难、气泡多、流平差、污染大等问题,并且大厚度的su8胶膜在热烘过程中会产生较大的内应力,当热膨胀系数与基片材料不同时,内应力的存在使得胶膜发生变形、开裂,严重时导致胶膜从基底脱落。而且在后续工序中,比如长时间电铸及较高的电铸液温度下,su8胶容易发生溶胀和热膨胀变形,进而造成器件的侧壁垂直度、表面粗糙度变差。例如专利cn115016229a公开的一种光刻胶低温固化厚膜的制备方法,其采用液态匀胶工艺制作后贴覆干膜光刻胶,然后继续在干膜光刻胶上进行液态匀胶,制备过程容易出现倒胶难、气泡多、流平差、污染大等问题,又例如专利cn108181789a公开的一种针对pdms芯片转印的光刻胶模板加工方法,其采用传统的su8液态光刻胶多次匀胶以增加光刻胶厚度,容易发生溶胀和热膨胀变形,进而造成器件的侧壁垂直度、表面粗糙度变差。

技术实现思路

1、本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

2、为了实现根据本发明的这些目的和其它优点,提供了一种大厚度光刻胶微结构的制备方法,包括以下步骤:

3、步骤一、对基底进行用丙酮、异丙醇、无水乙醇按顺序进行超声清洗、纯水冲洗、高纯氮气吹干,然后在基底上采用磁控溅射法镀金属种子层,并采用六甲基二硅氮烷(hdms)对金属种子层进行表面预处理;

4、步骤二、将干膜光刻胶在常温静置,再对干膜光刻胶进行预热处理,然后再对干膜光刻胶表面进行氩等离子体处理,待用,采用真空吸附将基底固定在底板上,然后用滚轮在金属种子层上贴覆干膜光刻胶,重复贴覆多次;

5、步骤三、贴覆完成后在干膜光刻胶上放上掩膜版,然后曝光、显影,曝光部分的干膜光刻胶被溶解,未曝光部分的干膜光刻胶保留下来,形成所需的光刻胶微结构,然后对光刻胶微结构进行清洗和后烘处理。

6、优选的是,所述步骤一中,采用磁控溅射法在基底上镀金属种子层时,真空度优于5×10-4pa,溅射功率50~250w,生长速率0.1a/s~20a/s,金属种子层材料为cr/au、ti/au、ni/au中的一种,金属种子层的厚度为100nm~200nm。

7、优选的是,所述步骤一中,采用六甲基二硅氮烷(hdms)对金属种子层进行表面预处理流程为:将基底放入处理腔体内,抽真空,升温至100~140℃,充入六甲基二硅氮烷,保持3~7min,降温至室温、充入氮气,再抽真空,重复3次,最后取出基底。

8、优选的是,所述步骤二中,常温静置时间为2h以上,预热处理温度为70℃~90℃,时间为8 min~15min。

9、优选的是,所述步骤二中,氩等离子体处理流程为:将干膜光刻胶放入腔体,抽真空到4×10-4pa以下,充入氩气,流量1~3l/min,充气5min后,继续充气,在此过程中运行程序,功率200~500w,时间2~8min,进行干膜光刻胶的表面等离子体处理。

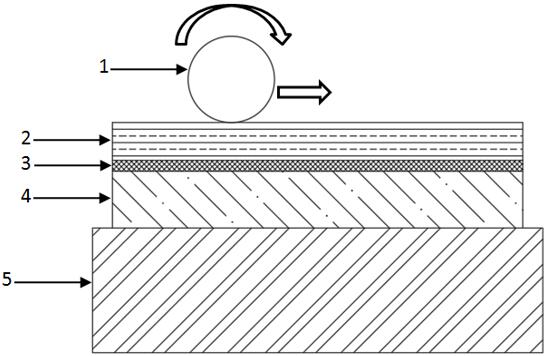

10、优选的是,所述步骤二中,贴覆干膜光刻胶的流程为:采用真空吸附将基底固定在底板上,然后将第一层干膜光刻胶放置于基底之上,确保基底被干膜光刻胶全部覆盖,调节滚轮的温度、速度、压强参数,控制滚轮从干膜光刻胶表面的一端向另一端匀速滚压,确保干膜光刻胶与基底之间贴覆完好,无气泡,然后将第二层干膜光刻胶放置于第一层干膜光刻胶之上,调节滚轮的温度、速度、压强参数,重复贴覆多次。

11、优选的是,所述步骤二中,干膜光刻胶为正胶,干膜光刻胶的厚度为20~100μm,贴覆层数1~15层。

12、优选的是,所述步骤二中,每层贴覆的滚轮温度为100℃~120℃,压强为0.3mpa ~0.7mpa,滚轮速度为0.4m/min~0.6m/min。

13、优选的是,所述步骤三中,贴覆完成后24h内在干膜光刻胶上放上掩膜版,再完成干膜光刻胶曝光、显影,曝光光强为17 mw/cm2~20mw/cm2,曝光时间为25s~30s,显影温度为45℃~55℃,时间为28min~40min。

14、优选的是,所述步骤三中,后烘温度为90℃~110℃,时间为8min~15min。

15、本发明至少包括以下有益效果:

16、(1)本发明采用固态的干膜光刻胶多层贴覆工艺替代液态匀胶工艺,通过干膜光刻胶的多层叠加实现大厚度光刻胶膜的制备及厚度控制,采用多层干膜光刻胶重叠贴覆以满足数百微米厚度的要求;

17、(2)本发明对干膜光刻胶贴覆过程的热处理方式,由传统的底部加热板处理改为滚轮热处理,只对单层干膜光刻胶进行热处理,一方面可以使膜层贴附平整,并在每层干膜光刻胶贴覆时热处理释放内应力,另一方面可避免多层干膜光刻胶长时间受热,在确保干膜光刻胶界面质量的前提下,有效降低热处理对干膜光刻胶光敏特性与热形变的影响;

18、(3)本发明在每层干膜光刻胶贴覆之前,采用氩等离子体对干膜光刻胶表面进行预处理,以增强膜层之间的结合力,进一步提高成型质量。

19、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:1.一种大厚度光刻胶微结构的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤一中,采用磁控溅射法在基底上镀金属种子层时,真空度优于5×10-4pa,溅射功率50~250w,生长速率0.1a/s~20a/s,金属种子层材料为cr/au、ti/au、ni/au中的一种,金属种子层的厚度为100nm~200nm。

3.根据权利要求1所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤一中,采用六甲基二硅氮烷对金属种子层进行表面预处理流程为:将基底放入处理腔体内,抽真空,升温至100~140℃,充入六甲基二硅氮烷,保持3~7min,降温至室温、充入氮气,再抽真空,重复3次,最后取出基底。

4.根据权利要求1所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤二中,常温静置时间为2h以上,预热处理温度为70℃~90℃,时间为8 min~15min。

5.根据权利要求1所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤二中,氩等离子体处理流程为:将干膜光刻胶放入腔体,抽真空到4×10-4pa以下,充入氩气,流量1~3l/min,充气5min后,继续充气,在此过程中运行程序,功率200~500w,时间2~8min,进行干膜光刻胶的表面等离子体处理。

6.根据权利要求1所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤二中,贴覆干膜光刻胶的流程为:采用真空吸附将基底固定在底板上,然后将第一层干膜光刻胶放置于基底之上,确保基底被干膜光刻胶全部覆盖,调节滚轮的温度、速度、压强参数,控制滚轮从干膜光刻胶表面的一端向另一端匀速滚压,确保干膜光刻胶与基底之间贴覆完好,无气泡,然后将第二层干膜光刻胶放置于第一层干膜光刻胶之上,调节滚轮的温度、速度、压强参数,重复贴覆多次。

7.根据权利要求6所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤二中,干膜光刻胶为正胶,干膜光刻胶的厚度为20~100μm,贴覆层数1~15层。

8.根据权利要求6所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤二中,每层贴覆的滚轮温度为100℃~120℃,压强为0.3mpa~0.7mpa,滚轮速度为0.4m/min~0.6m/min。

9.根据权利要求1所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤三中,贴覆完成后24h内在干膜光刻胶上放上掩膜版,再完成干膜光刻胶曝光、显影,曝光光强为17 mw/cm2~20mw/cm2,曝光时间为25s~30s,显影温度为45℃~55℃,时间为28min~40min。

10.根据权利要求1所述的大厚度光刻胶微结构的制备方法,其特征在于,所述步骤三中,后烘温度为90℃~110℃,时间为8min~15min。

技术总结本发明公开了一种大厚度光刻胶微结构的制备方法,包括:对基底进行无水乙醇超声清洗、纯水冲洗、高纯氮气吹干,在基底上采用磁控溅射法镀金属种子层,并采用六甲基二硅氮烷(HDMS)进行表面预处理;将干膜光刻胶在常温静置后预热处理,再对表面进行氩等离子体处理,采用真空吸附将基底固定在底板上,用滚轮贴覆干膜光刻胶,重复贴覆多次;贴覆后完成干膜光刻胶曝光、显影,然后清洗、后烘,最后得到光刻胶微结构。本发明采用干膜光刻胶多层贴覆;采用滚轮对单层干膜光刻胶热处理,可使膜层贴附平整并释放内应力;在每层干膜光刻胶贴覆之前,采用氩等离子体对干膜光刻胶表面预处理,以增强膜层之间的结合力,进一步提高成型质量。技术研发人员:杨波,湛治强,付秋菠,阎大伟,吴之清,雷凡,尹强,张志铭受保护的技术使用者:中国工程物理研究院激光聚变研究中心技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/335198.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表