一种可逆智能热开关装置

- 国知局

- 2024-12-06 12:15:00

本发明属于热管理,具体来说涉及一种可逆智能热开关装置。

背景技术:

1、在当今数字化和智能化的时代,5g技术飞速发展,电子元器件在性能上取得了巨大的突破,但与此同时,其发热问题也变得愈发突出。高发热功率和发热密度不仅会影响电子元器件的稳定性和可靠性,还可能导致性能下降甚至损坏。因此,高效的热管理技术在多种应用场景下都显得尤为重要。

2、传统的静态热管理是一种被动散热方法,对导热材料的需求通常是具有稳定的导热性能,例如微电子芯片、通信基站和手机电池等的散热系统需要高导热材料将热量快速的耗散。随着器件和设备不断朝集成化、智能化方向发展,对导热材料提出了更高的要求,例如储能电站的电池组通常排列堆叠在一起,其在正常工作状态会缓慢释放热量,需要高导热材料将热量传导至散热器进而降低电池组的温度,而在电池损坏并发生热失控时,需要将热失控电池组的热量隔绝,以避免过快引起其他电池组燃烧。尽管科研上取得了一些进展,如某些材料能实现较大热开关比,但与理想的高效热管理需求相比,部分热开关器件的开关比数值仍有差距。

技术实现思路

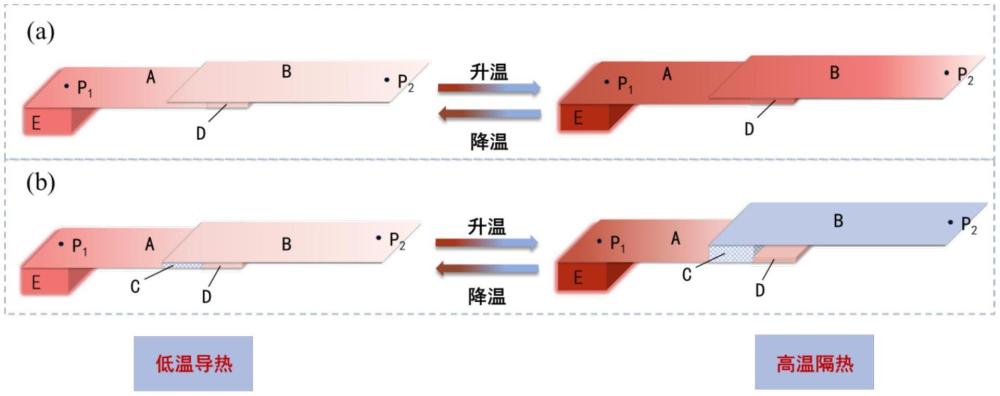

1、针对现有技术的不足,本发明的目的是提供一种可逆智能热开关装置,该可逆智能热开关装置中粘附性热界面材料层用于在高导热膜之间形成导热通路,液晶弹性体泡沫层能够随着温度升高而膨胀、随着温度降低而收缩,进而使可逆智能热开关装置能够在不同温度下实现导热性能高低的自主切换。

2、本发明的目的是通过以下技术方案予以实现。

3、一种可逆智能热开关装置,包括:夹层和两片高导热膜,所述夹层包括:粘附性热界面材料层和液晶弹性体泡沫层,两片高导热膜平行间隔设置,所述夹层位于所述两片高导热膜之间,所述粘附性热界面材料层和液晶弹性体泡沫层并排设置且分别与高导热膜平行;所述粘附性热界面材料层的下表面与位于其下方的高导热膜的上表面固定连接,所述液晶弹性体泡沫层的下表面与位于其下方的高导热膜的上表面固定连接,靠下的高导热膜用于接触发热源,所述粘附性热界面材料层的厚度为h,两片高导热膜的距离大于等于h;位于所述夹层上方的高导热膜自由连接在所述粘附性热界面材料层上(即位于所述夹层上方的高导热膜能够与所述粘附性热界面材料层分开),位于所述夹层上方的高导热膜自由连接或固定连接在所述液晶弹性体泡沫层上;

4、所述液晶弹性体泡沫层的厚度随着其温度升高而增加,所述液晶弹性体泡沫层的厚度随着其温度降低而减少,当液晶弹性体泡沫层的温度大于ty℃时,液晶弹性体泡沫层的厚度大于h,所述液晶弹性体泡沫层的上表面与位于其上的高导热膜连接且粘附性热界面材料层的上表面与位于其上的高导热膜不接触;当液晶弹性体泡沫层的温度小于tx℃时,液晶弹性体泡沫层的厚度小于等于h,所述粘附性热界面材料层的上表面与位于其上的高导热膜接触(液晶弹性体泡沫层的上表面与位于其上的高导热膜接触或不接触均可),tx≤ty(tx和ty的取值与液晶弹性体泡沫层的材料相关,在此不做限定)。

5、在上述技术方案中,一片所述高导热膜的右部位于另外一片所述高导热膜的左部的正下方,所述夹层位于两片高导热膜重合部分之间。

6、在上述技术方案中,所述h为0.2~5mm。

7、在上述技术方案中,所述高导热膜为石墨烯膜、石墨膜、碳纳米管膜或金属膜。

8、在上述技术方案中,所述高导热膜的导热系数大于100w/mk。

9、在上述技术方案中,两片高导热膜的面积和为m1,两片高导热膜重合部分的面积为m2,(m2/m1)*100%=1~50%。

10、在上述技术方案中,两片高导热膜的材质相同或不同。

11、在上述技术方案中,形成所述粘附性热界面材料层的材质为有机硅基热界面材料、丙烯酸树脂基热界面材料或软弹性热界面材料,有机硅基热界面材料为导热硅胶。

12、在上述技术方案中,按面积份数计,所述液晶弹性体泡沫层与粘附性热界面材料层的比为(1~10):(1~10)。

13、在上述技术方案中,获得液晶弹性体泡沫层的方法包括以下步骤:

14、步骤1),将nacl颗粒用模具压紧,准备另外一个容器并用其装载水,将装载有压紧后nacl颗粒的模具和装载有水的容器(此时压紧后nacl颗粒和水不接触)同时放入相同的密闭空间,于35~50℃保持10~30h,以使水润湿压紧后nacl颗粒,取出压紧后nacl颗粒,干燥,得到熔结成块的块体为nacl盐模板。

15、在所述步骤1)中,nacl颗粒的粒径为0.1~0.9mm,优选为0.45~0.6mm。

16、在所述步骤1)中,所述干燥的温度为50~80℃,所述干燥的时间为2~10h。

17、步骤2),通过真空辅助灌注方法将混合溶液压入nacl盐模板的孔隙内,室温下反应10~20h,真空烘干(用于去除溶剂),得到样品,用蒸馏水去除nacl盐模板,冷冻干燥,得到预交联液晶弹性体泡沫,其中,获得所述混合溶液方法包括:将液晶单体、柔性间隔基、交联剂、溶剂和光引发剂混合,于70~90℃搅拌(2~5min)至变澄清透明,取出,降温至15~25℃(用于防止凝胶化),加入催化剂后混合均匀,得到所述混合溶液;

18、在所述步骤2)中,按体积份数计,混合溶液和nacl盐模板的比为(1~1.5):2。

19、在所述步骤2)中,所述液晶单体为1,4-双-[4-(3-丙烯酰氧基丙氧基)苯甲酰氧基]-2-甲基苯(rm257),柔性间隔基为3,6-二氧杂-1,8-二辛烷硫醇(eddet),交联剂为四(3-巯基丙酸)季戊四醇酯(petmp),溶剂为甲苯,催化剂包括二正丙胺,光引发剂为2-羟基-4'-(2-羟基乙氧基)-2-甲基苯丙酮(hhmp)。

20、在所述步骤2)中,用蒸馏水去除nacl盐模板的方法包括:用蒸馏水浸泡样品多次,直至样品漂浮于蒸馏水的水面。

21、在所述步骤2)中,所述烘干的温度为60~90℃,所述烘干的时间为24~48h。

22、在所述步骤2)中,按物质的量份数计,液晶单体、柔性间隔基和交联剂的比为1:(0.5~0.9):(0.025~0.15),优选地,液晶单体、柔性间隔基和交联剂的比为1:0.7:0.075。

23、在所述步骤2)中,催化剂为二正丙胺和甲苯的混合物,催化剂中二正丙胺的浓度为0.5~2wt%,按物质的量份数计,所述催化剂中二正丙胺为液晶单体、柔性间隔基和交联剂和的0.3~0.7mol%。

24、在所述步骤2)中,溶剂为液晶单体的20~40wt%。

25、在所述步骤2)中,光引发剂为液晶单体、柔性间隔基和交联剂和的0.5~2wt%。

26、步骤3),将预交联液晶弹性体泡沫压缩至其原始厚度的20~50%,使用紫外光照射10~30min,得到所述液晶弹性体泡沫层。

27、在所述步骤3)中,所述压缩为恒定压力压缩。

28、在所述步骤3)中,使用365nm紫外光照射。

29、在所述步骤3)中,紫外光的强度为200~1000mw/cm2。

30、与现有技术相比,本发明具有以下有益效果:

31、(1)本发明将液晶弹性体泡沫层作为界面调控层,利用其大变形能力调控高导热膜的面内导热性能,再结合粘附性热界面材料层,共同提高可逆智能热开关装置的热开关比。具体是将液晶弹性体泡沫层和粘附性热界面材料层填充在部分重叠的高导热膜之间,在临界温度tx℃以下,粘附性热界面材料层连接高导热膜形成导热通路,热量通过粘附性热界面材料层跨越高导热膜传递,可逆智能热开关装置整体呈现高导热性能;在临界温度ty℃以上,液晶弹性体泡沫层膨胀并将粘附性热界面材料层与高导热膜分开,阻碍热量跨越高导热膜传递,可逆智能热开关装置整体呈现低导热性能,因此本发明制备的可逆智能热开关装置能够在不同温度下实现导热性能高低的自主切换。本发明基于液晶弹性体泡沫材料层在不同温度下的体积变化,实现低温导热、高温隔热的动态可逆切换,弥补了传统静态热管理系统的不足。

32、(2)本发明所用的高导热膜材料和粘附性热界面层材料简单易得,组装工艺简单,便于生产,在电池管理系统等领域具有良好的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340217.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。