一种光热转换纱线的制备方法与流程

- 国知局

- 2024-12-06 12:20:01

本发明属于光热转换材料制备,涉及一种光热转换纱线的制备方法。

背景技术:

1、光热转换是指将光能转化为热能的过程。在光热转换纱线中,这一原理被巧妙地应用于纱线材料上。通过在纱线表面涂覆或嵌入特殊的光热转换材料,当光线照射到纱线时,这些材料能够吸收光能并将其转化为热能,从而使纱线温度升高。这种转换过程为纱线在多个领域的应用提供了可能。

2、光热电转换智能纺织品可以通过将光能转化为热能,为纺织品赋予更多的功能,可以根据环境温度实时调节纺织品的温度,实现智能保暖或降温。光热转换纱线作为一种新型材料,在光热转换原理、纱线材料创新以及应用领域等方面都取得了显著进展。随着技术的不断发展和完善,光热转换纱线有望在更多领域发挥重要作用,为人类生活带来更多便利和舒适。

技术实现思路

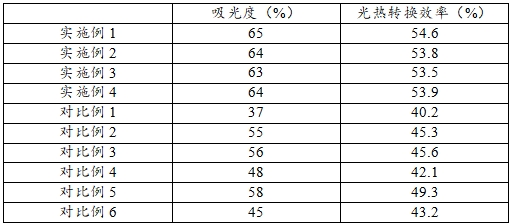

1、本发明的目的在于提供一种光热转换纱线的制备方法,具有光热转化效率高的特点。

2、本发明的目的可以通过以下技术方案实现:

3、一种光热转换纱线的制备方法,所述光热转换纱线的制备方法流程如下,

4、s1:将三氧化钨,碳化锆和碳纳米管按质量比(3~5):1:2混合,在球磨机中进行研磨,球磨机转速为500r/min,研磨时长为1~2h,得到混合物a;

5、s2:将氧化石墨烯溶解于去离子水中,制得质量分数为30~50%的氧化石墨烯溶液,将混合物a分散于氧化石墨烯溶液中,其中混合物a和氧化石墨烯的质量比为1:(1~3),超声0.5~2h,得到固液混合物b;

6、s3:将超声后的固液混合物放入液氮中冻干10~15min,再在-50~-30℃下干燥4~6h,将冻干后得到的固体粉碎研磨,得到混合物c;

7、s4:将质量分数为20%的过氧化氢溶液和质量分数为20%的硫酸溶液按体积比1:1混合,得到混合溶液,将碳化硅分散在混合溶液中,加热至50℃,以150r/min的转速搅拌反应2~3h,制得质量分数为20~30%的固液混合物,反应完成后缓慢冷却至室温,过滤洗涤,得到混合物d;

8、s5:将混合物c和混合物d按质量比(1~3):1混合,再加入2~3wt%稀土氧化物,在球磨机中以500~600r/min的转速研磨1~2h,得到混合物e;

9、s6:将聚乙烯醇加热至75~85℃,以200r/min的转速搅拌,搅拌的同时加入混合物e,其中混合物e和聚乙烯醇的质量比为1:1,再加入0.5~1wt%的分散剂,搅拌时长为2~3h,得到混合物f;

10、s7:将纱线浸泡在去离子水中,加热至100℃,反应时长为2~3h,取出纱线,在110℃下干燥24h;

11、s8:使用氮气对干燥后的纱线进行吹扫,将吹扫后的纱线浸泡在混合物f中,浸泡时长为6~8h,浸泡温度为80℃,浸泡完成后使用激光干燥法对纱线进行干燥处理,得到所述光热转换纱线。

12、进一步的,所述s1中混合物a的粒径大小为200目。

13、进一步的,所述s3中混合物c的粒径大小为200目。

14、进一步的,所述s4中冷却速率为2℃/min。

15、进一步的,所述s5中稀土氧化物为氧化铈、氧化镧、氧化镨、氧化铷中的一种或多种。

16、进一步的,所述s6中分散剂为聚乙二醇,其数均分子量为2000~10000。

17、进一步的,所述s8中氮气的吹扫流速为8~10m/s。

18、进一步的,所述s8中激光干燥法的参数为激光功率300w,温度60℃,照射时长30min。

19、本发明制得的光热转换纱线,当光线照射到纱线表面时,纱线中的光热转换材料会吸收光能并将其转化为热能,从而使纱线温度升高,在本发明的制备过程中,通过球磨、研磨和超声等物理手段以及化学反应,将各种功能材料均匀地涂覆或嵌入到纱线表面,形成稳定的物理和化学结合。

20、三氧化钨是一种重要的半导体材料,具有优异的光电性能和热稳定性。在光热转换过程中,它能够有效地吸收太阳光中的紫外线和部分可见光,并将其转化为热能。此外,三氧化钨的带隙宽度适中,使得它在一定波长范围内具有较高的光吸收效率,在本发明制备过程中,三氧化钨作为主要的吸光材料,为纱线提供了高效的光热转换能力。

21、碳化锆是一种高熔点、高硬度的陶瓷材料,具有良好的热导率和机械性能。在光热转换纱线的制备中,碳化锆的加入可以进一步增强纱线的热传导性能,使得吸收的光能能够更快地传递到纱线的各个部分,从而提高整体的光热转换效率。

22、碳纳米管具有极高的长径比、优异的导电性和热导率,以及良好的机械性能,在光热转换纱线的制备中,碳纳米管可作为热传导通道,增强纱线的热传导性能,使得热能能够更快地传递和扩散,提高纱线的机械强度和韧性,使得纱线在实际应用中能够承受更大的外力和磨损,碳纳米管还具有纳米效应,通过纳米效应与纱线中的其他光热转换材料形成紧密的结合,提高纱线的整体性能。

23、三氧化钨吸收光能并转化为热能,而碳化锆和碳纳米管则作为热传导通道,将热能迅速传递到纱线的各个部分,从而提高光热转换效率;碳化锆和碳纳米管的高硬度和高强度为纱线提供了额外的机械支撑,使得纱线在受到外力时不易断裂或变形;三者的结合提高了纱线的热稳定性和化学稳定性,使得纱线能够在各种恶劣环境下保持其性能。

24、氧化石墨烯作为一种二维纳米材料,具有优异的导热性能和光吸收能力。在光热转换过程中,它能够有效地吸收光能并将其转化为热能,从而提高纱线的光热转换效率。氧化石墨烯还具有良好的分散性和稳定性,能够帮助三氧化钨、碳化锆和碳纳米管等纳米材料在溶液中均匀分散,防止它们发生团聚。这种均匀的分散状态有利于纳米材料在纱线中的均匀分布,从而进一步提高纱线的光热转换性能。

25、将三氧化钨,碳化锆和碳纳米管分散在氧化石墨烯溶液中并通过冻干法,可以使得几种光热转换材料形成更加紧密的复合结构,这种复合结构有助于纳米材料之间的协同作用,从而提高纱线的光热转换性能。

26、碳化硅是一种高导热材料,具有良好的热传导性能。在光热转换纱线中,碳化硅的加入可以提高纱线的整体热导率,使得纱线在吸收光能后能够更迅速地将热能传递到纱线的其他部分,从而提高光热转换效率。它可以通过与纱线中的三氧化钨、碳化锆、碳纳米管等光热转换材料形成复合结构,这种复合结构有助于光能的吸收、传递和转换,提高纱线的光热转换效率。碳化硅具有优异的化学稳定性和热稳定性,能够在高温和恶劣环境下保持其性能不变。本发明先使用过氧化氢和硫酸的混合溶液对碳化硅进行预处理,该混合溶液具有强氧化性,能够氧化碳化硅的表面。这种氧化作用会改变碳化硅的表面化学性质,增加表面的羟基或其他含氧官能团。这些官能团的存在有助于增强碳化硅与其他材料之间的相互作用,提高复合材料的整体性能。在本发明的光热转换纱线的制备和使用过程中,预处理后的碳化硅的加入可以提高纱线的整体稳定性,防止纱线在高温下发生热分解或性能下降。

27、此外,经过氧化处理的碳化硅表面变得更加亲水,这有助于其在后续步骤中更好地分散在聚乙烯醇中,确保了碳化硅颗粒能够均匀地分布在纱线基质中。

28、稀土元素具有特殊的光学性能,其电子结构和能级分布使得稀土氧化物能够吸收特定波长的光。在光热转换纱线中,稀土氧化物的加入可以显著增强纱线对光能的吸收能力,使得更多的光能被纱线捕获并转化为热能。稀土氧化物不仅能够吸收光能,还能够在其内部发生光致发光、光致发热等过程,将吸收的光能高效地转化为热能。稀土氧化物可以通过改变其他成分的表面性质、优化其能带结构或促进光生载流子的分离和传输等方式,与其他成分协同工作,共同提高纱线的光吸收、光热转换和热能传递能力。

29、此外,当稀土氧化物与三氧化钨、碳化锆和碳纳米管混合并研磨时,它们之间会形成大量的界面,这些界面是物理和化学性质发生突变的区域,也是能量转换和传递的重要场所。稀土氧化物首先被吸附在其他材料的表面,并通过扩散作用逐渐渗透到材料的内部,在吸附和扩散过程中,稀土氧化物与其他材料中的电子发生相互作用,导致电子结构的改变和电荷的重新分布。在界面处,稀土氧化物会与其他材料发生化学反应,形成新的化学键,这些界面反应会改变材料的物理和化学性质。

30、因此,本发明将三氧化钨、碳化锆和碳纳米管先通过冻干法和氧化石墨烯结合制得复合结构,再和表面预处理后的碳化硅以及稀土氧化物进一步研磨混合制得光热转换复合材料,该复合材料中的多种组分通过协同作用可以吸收紫外、近红外以及远红外并有效转换为热能。

31、本发明使用聚乙烯醇作为粘合剂和基体材料,通过搅拌将光热转换复合材料均匀地分散在其中,形成稳定的复合物。先通过浸泡和加热处理纱线,使其表面更加清洁和活化,有利于后续涂层的附着。再将复合物涂覆在预处理后的纱线上,并通过激光干燥法快速干燥,得到光热转换纱线。激光干燥利用激光束的高能量密度快速加热涂层表面,使水分迅速蒸发,从而实现快速干燥。

32、本发明的有益效果:

33、(1)本发明将三氧化钨、碳化锆和碳纳米管先通过冻干法和氧化石墨烯结合制得复合结构,再和表面预处理后的碳化硅以及稀土氧化物进一步研磨混合制得光热转换复合材料,该复合材料中的多种组分通过协同作用可以吸收紫外、近红外以及远红外并有效转换为热能;

34、(2)本发明使用聚乙烯醇作为粘合剂和基体材料,通过搅拌将光热转换复合材料均匀地分散在其中,形成稳定的复合物。先通过浸泡和加热处理纱线,使其表面更加清洁和活化,有利于后续涂层的附着,再将复合物涂覆在预处理后的纱线上,并通过激光干燥法快速干燥,得到光热转换纱线。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340681.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表