一种有色纺纱持续染色装置的制作方法

- 国知局

- 2024-12-06 12:21:46

本发明涉及纺纱染色,尤其涉及一种有色纺纱持续染色装置。

背景技术:

1、在纺织行业中,有色纺纱的染色工艺一直是影响产品质量和生产效率的关键因素。传统的染色方法往往存在诸多问题,如染色不均匀、浮沫难以处理、生产效率低下等,这些问题严重制约了纺织行业的发展。

2、首先,传统的染色装置多采用间歇式操作,即纺纱需要分批放入染色池中进行染色,这种方式不仅效率低下,而且容易导致染色不均。由于每批纺纱在染色池中的停留时间和接触染料的程度不同,因此很难保证每批产品的染色效果一致。此外,间歇式操作还需要大量的人工干预,增加了操作难度和成本。

3、其次,在染色过程中,由于染料与纺纱的相互作用,会产生大量的浮沫。这些浮沫如果不及时清理,会严重影响染色效果,甚至导致染色失败。然而,传统的染色装置往往缺乏有效的浮沫清理系统,导致浮沫问题难以解决。

4、此外,传统的染色装置在染色后还需要进行烘干处理,以确保纺纱在后续加工中的稳定性。然而,烘干过程往往耗时较长,且容易因水分残留而导致串色、洗色等问题。这不仅增加了生产周期,还降低了产品质量。

技术实现思路

1、本发明涉及一种有色纺纱持续染色装置,其采用倾斜的入料台和协同工作的输送辊设计,实现了纺纱的自动且连续进入染色池;通过隔板将染色池分隔成多个独立腔体,并设计了起伏式的染色路径,提高了染色的均匀性和深度;引入了浮沫清理系统,实现了浮沫的自动收集与处理;同时,还配备了烘干灯管,为染色后的纺纱提供了即时的烘干服务。

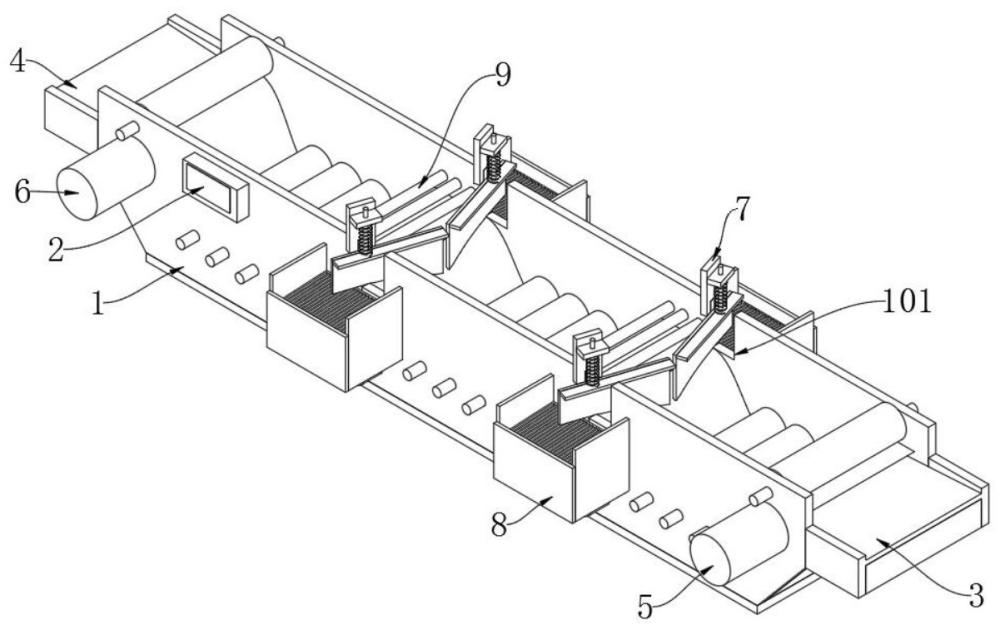

2、本发明提供了一种有色纺纱持续染色装置,具体包括:染色池、控制盒、入料台、出料台、入料电机、出料电机、浮沫刮除架和浮沫收集箱;所述染色池长纵深型池体结构,染色池的两端靠近顶部的位置处分别垂直设有水平的入料台和出料台,入料台和出料台结构相一致;所述染色池的前端侧壁左右两端分别固定设有入料电机和出料电机,入料电机靠近入料台,出料电机靠近出料台;所述出料电机所在一侧的染色池侧壁上固定挂装控制盒,控制盒内设有控制器;所述染色池的前后两端侧壁上端间隔均匀对称开设有浮沫清理槽口,浮沫清理槽口远离入料台的一端口边上竖向固定安装浮沫刮除架;所述浮沫清理槽口外侧的染色池侧壁上固定挂装有浮沫收集箱。

3、可选地,所述染色池两端分别对应入料台和出料台的底部位置处分别斜切结构,整个染色池呈上宽下窄的等腰梯形状结构。

4、可选地,所述染色池内腔中靠近入料台和出料台的位置处分别转动安装有上下相互平行的第一输送辊和第二输送辊,纺纱经由第一输送辊和第二输送辊穿过,靠近入料台的第二输送辊的一端转轴与入料电机的转轴通过联轴器固定相连接,靠近出料台第二输送辊的一端转轴与出料电机的转轴通过联轴器固定相连接;

5、所述浮沫清理槽口靠近出料台一侧的染色池内固定安装有隔板,隔板将染色池内腔分隔成独立的区域,每个独立的腔体中盛装不同颜色的染料;

6、所述隔板顶部左右两侧的染色池内分别转动安装有对称的第四输送辊,第四输送辊的高度低于第二输送辊的高度,染色池每个腔体的染料液位漫至第四输送辊的中部位置处;

7、所述染色池内腔每个腔体的底部位置处毗邻转动安装有至少三个第三输送辊,纺纱经由入料台处的第一输送辊和第二输送辊之间穿过后绕至相邻腔体的第三输送辊底部绕至相邻的第四输送辊顶部,再进入另一个相邻腔体的第三输送辊底部绕至另一个相邻的第四输送辊顶部,依次起伏进入染料染色。

8、可选地,所述入料台和出料台的顶部均为向染色池方向下方的倾斜台面结构。

9、可选地,所述浮沫刮除架上竖向滑动安装有缓冲杆,缓冲杆的下端固定连接有刮板,缓冲杆上套装弹簧,刮板向入料台倾斜,刮板的内端置于对应位置处的第四输送辊上端位置处,刮板的外端延伸至浮沫收集箱中。

10、可选地,所述浮沫收集箱的上端镶嵌有倾斜向外下方的过滤板,浮沫收集箱外端侧壁对应过滤板最低处开设有向上的清理槽口;

11、所述浮沫收集箱底部设有回流管,回流管的另一端连通至染色池中对应的独立腔体中。

12、可选地,每个所述隔板上方的染色池中分别横置安装有至少三根烘干灯管,烘干灯管处于第四输送辊上方。

13、本发明提供了一种有色纺纱持续染色装置,具有如下有益效果:

14、首先,通过入料台的倾斜设计以及第一输送辊和第二输送辊的协同作用,纺纱得以自动且连续地进入染色池,这一过程不仅提高了生产效率,还减少了人工干预,降低了操作难度和成本。同时,染色的连续性得以保证,避免了因间断操作而导致的染色不均问题。

15、其次,隔板将染色池分隔成多个独立腔体,每个腔体盛装不同颜色的染料,这一设计使得纺纱能够按顺序、分层次地接触并吸收染料,实现了多色染色的需求。更重要的是,起伏式的染色路径由第三输送辊和第四输送辊共同引导,确保了纺纱在染色过程中能够充分与染料接触,提高了染色的均匀性和深度,使最终产品色彩更加饱满、自然。

16、此外,浮沫清理系统的引入,有效解决了染色过程中浮沫产生的问题。浮沫清理槽口、浮沫刮除架以及浮沫收集箱的配合使用,实现了浮沫的自动收集与处理,避免了浮沫对染色效果的负面影响。同时,刮板的倾斜设计、弹簧的缓冲作用以及过滤板和清理槽口的设置,进一步提升了浮沫清理的效率和效果,保证了染色池的清洁与染料的纯净度。

17、最后,烘干灯管的横置安装为染色后的纺纱提供了即时的烘干服务。这一设计不仅缩短了纺纱在染色池中的停留时间,还避免了因水分残留而导致的串色、洗色等问题。同时,烘干灯管的位置选择确保了纺纱在离开染色池前即达到一定的干燥程度,为后续加工提供了便利条件。

18、综上所述,本实施例的染色装置通过一系列创新设计和技术手段,实现了纺纱的高效、均匀染色与自动化处理,同时保证了染色池的清洁与染料的纯净度。这些有益技术效果共同提升了产品的品质和生产效率,为纺织行业的生产提供了有力支持。

技术特征:1.一种有色纺纱持续染色装置,包括:染色池(1)、控制盒(2)、入料台(3)、出料台(4)、入料电机(5)、出料电机(6)、浮沫刮除架(7)和浮沫收集箱(8);所述染色池(1)长纵深型池体结构,其特征在于,染色池(1)的两端靠近顶部的位置处分别垂直设有水平的入料台(3)和出料台(4),入料台(3)和出料台(4)结构相一致;所述染色池(1)的前端侧壁左右两端分别固定设有入料电机(5)和出料电机(6),入料电机(5)靠近入料台(3),出料电机(6)靠近出料台(4);所述出料电机(6)所在一侧的染色池(1)侧壁上固定挂装控制盒(2),控制盒(2)内设有控制器;所述染色池(1)的前后两端侧壁上端间隔均匀对称开设有浮沫清理槽口(101),浮沫清理槽口(101)远离入料台(3)的一端口边上竖向固定安装浮沫刮除架(7);所述浮沫清理槽口(101)外侧的染色池(1)侧壁上固定挂装有浮沫收集箱(8)。

2.根据权利要求1所述的一种有色纺纱持续染色装置,其特征在于,所述染色池(1)两端分别对应入料台(3)和出料台(4)的底部位置处分别斜切结构,整个染色池(1)呈上宽下窄的等腰梯形状结构。

3.根据权利要求1所述的一种有色纺纱持续染色装置,其特征在于,所述染色池(1)内腔中靠近入料台(3)和出料台(4)的位置处分别转动安装有上下相互平行的第一输送辊(102)和第二输送辊(103),纺纱经由第一输送辊(102)和第二输送辊(103)穿过,靠近入料台(3)的第二输送辊(103)的一端转轴与入料电机(5)的转轴通过联轴器固定相连接,靠近出料台(4)第二输送辊(103)的一端转轴与出料电机(6)的转轴通过联轴器固定相连接;

4.根据权利要求3所述的一种有色纺纱持续染色装置,其特征在于,所述染色池(1)内腔每个腔体的底部位置处毗邻转动安装有至少三个第三输送辊(104),纺纱经由入料台(3)处的第一输送辊(102)和第二输送辊(103)之间穿过后绕至相邻腔体的第三输送辊(104)底部绕至相邻的第四输送辊(105)顶部,再进入另一个相邻腔体的第三输送辊(104)底部绕至另一个相邻的第四输送辊(105)顶部,依次起伏进入染料染色。

5.根据权利要求1所述的一种有色纺纱持续染色装置,其特征在于,所述入料台(3)和出料台(4)的顶部均为向染色池(1)方向下方的倾斜台面结构。

6.根据权利要求3所述的一种有色纺纱持续染色装置,其特征在于,所述浮沫刮除架(7)上竖向滑动安装有缓冲杆(701),缓冲杆(701)的下端固定连接有刮板(702),缓冲杆(701)上套装弹簧(703),刮板(702)向入料台(3)倾斜,刮板(702)的内端置于对应位置处的第四输送辊(105)上端位置处,刮板(702)的外端延伸至浮沫收集箱(8)中。

7.根据权利要求1所述的一种有色纺纱持续染色装置,其特征在于,所述浮沫收集箱(8)的上端镶嵌有倾斜向外下方的过滤板(801),浮沫收集箱(8)外端侧壁对应过滤板(801)最低处开设有向上的清理槽口(802);

8.根据权利要求3所述的一种有色纺纱持续染色装置,其特征在于,每个所述隔板(106)上方的染色池(1)中分别横置安装有至少三根烘干灯管(9),烘干灯管(9)处于第四输送辊(105)上方。

技术总结本发明提供一种有色纺纱持续染色装置,涉及纺纱染色技术领域,包括:染色池、控制盒、入料台、出料台、入料电机、出料电机、浮沫刮除架和浮沫收集箱;所述染色池长纵深型池体结构,染色池的两端靠近顶部的位置处分别垂直设有水平的入料台和出料台,入料台和出料台结构相一致;所述染色池的前端侧壁左右两端分别固定设有入料电机和出料电机,入料电机靠近入料台,出料电机靠近出料台。本发明通过入料台的倾斜设计以及第一输送辊和第二输送辊的协同作用,纺纱得以自动且连续地进入染色池,这一过程不仅提高了生产效率,还减少了人工干预,降低了操作难度和成本。同时,染色的连续性得以保证,避免了因间断操作而导致的染色不均问题。技术研发人员:周明昌,王丽,王梅珍受保护的技术使用者:响水美之诚纺织有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340917.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表