具有良好流动性的陶瓷型壳背层浆料及其制备方法与流程

- 国知局

- 2024-12-06 12:25:09

本发明属于陶瓷型壳背层浆料制备,具体涉及一种具有良好流动性的陶瓷型壳背层浆料及其制备方法。

背景技术:

1、众所周知,航空发动机用涡轮叶片被誉为现代工业皇冠上的明珠,涡轮叶片的材料从最初的等轴晶铸造高温合金发展到定向凝固柱晶高温合金,现在已发展到单晶高温合金。单晶高温合金涡轮叶片采用精密铸造工艺制备而成,其制备工序较多,制备流程较长。陶瓷型壳作为单晶高温合金涡轮叶片定向凝固的容器,在单晶叶片的定向凝固过程中,陶瓷型壳作为热量传输的介质,其厚度均匀性对单晶叶片的定向凝固温度场具有重要影响。

2、陶瓷型壳是一种多层复合材料,每层材料由浆料与砂料组成,即每层材料包括一层浆料和一层砂料,其中面层浆料是陶瓷型壳内表面质量的关键影响因素,大量的(也即多层)背层浆料是陶瓷型壳厚度均匀性的关键影响因素。由于陶瓷型壳的制备工艺为传统的涂覆式工艺,所以背层浆料在陶瓷型壳的不同结构处表现出不同的涂挂厚度,一般平面处的厚度适中,外突结构的厚度较小,内凹结构则由于背层浆料堆积而导致厚度较大。为了解决陶瓷型壳厚度均匀性不一致的问题,最有效的措施是提高陶瓷型壳背层浆料的流动性,进而减少背层浆料在内凹结构处的堆积行为,提高陶瓷型壳的厚度均匀性。

3、陶瓷型壳背层浆料由耐火材料粉体、硅溶胶、润湿剂和消泡剂等物质组成。现有技术通常采用向硅溶胶中添加改性剂对其进行改性、调节润湿剂的种类和/或配比等方式来改变陶瓷型壳背层浆料的流变特性,增大背层浆料与蜡模/型壳的润湿角,从而提高陶瓷型壳背层浆料的流动性。这种改善背层浆料流动性的方式仅调控了硅溶胶本身的流动性,对耐火材料粉体本身并没有明显的变化,而润湿剂等助剂经过焙烧后消失,存留的仍为耐火材料粉体与硅溶胶的胶凝产物,并未改变二者本身的结合,最终表现为宏观上陶瓷型壳的厚度均匀性得到提升,但是陶瓷型壳内部微观组分的耐火材料粉体分布并未得到改善。因此,亟需开发一种具有良好流动性的陶瓷型壳背层浆料及其制备方法,以实现既能提升陶瓷型壳宏观厚度的均匀性,又能提高陶瓷型壳内部微观组分的耐火材料粉体均匀分布的效果。

4、申请公布号为cn117303893a的发明专利公开了一种高稳定性陶瓷型壳背层浆料及其制备方法,该背层浆料中耐火材料粉体占60-75wt%、粘结剂占25-30wt%、消泡剂占0.3-0.5wt%、润湿剂占0.3-0.5wt%、纳米纤维占4-10wt%。该方法为:采用静电纺丝工艺制备纳米纤维;将粘结剂、消泡剂和润湿剂依次加入配浆桶中搅拌,再向配浆桶中分别加入部分纳米纤维和部分耐火材料粉体搅拌;提高搅拌速度,向配浆桶中分别加入剩余部分纳米纤维和剩余部分耐火材料粉体搅拌。

5、申请公布号为cn118385441a的发明专利公开了一种聚合物改性陶瓷型壳材料及其制备方法,其中面层材料包括第一改性聚合物、第一硅溶胶粘结剂、硅粉、第一消泡剂、第一润湿剂,硅粉质量和剩余原料的比例为(3-4):1;背层材料包括第二改性聚合物、第二硅溶胶粘结剂、硅粉、电熔白刚玉粉、第二消泡剂、第二润湿剂,硅粉和电熔白刚玉粉的总质量和剩余原料的比例为(2.5-3.5):1。该方法为:制备面层材料,按比例称取第一硅溶胶粘结剂、第一消泡剂、第一润湿剂于反应釜中搅拌,加入第一改性聚合物搅拌,再加入硅粉搅拌;制备背层材料,按比例称取第二硅溶胶粘结剂、第二消泡剂、第二润湿剂于反应釜中搅拌,加入第二改性聚合物搅拌,再加入硅粉、电熔白刚玉粉搅拌。 上述两项技术方案,虽然能够起到改善背层浆料涂挂均匀性的作用,但是只能在宏观上改善陶瓷型壳的厚度均匀性,无法改善陶瓷型壳内部微观组分的耐火材料粉体分布均匀性。

技术实现思路

1、为解决现有技术中存在的问题,本发明提供一种具有良好流动性的陶瓷型壳背层浆料,所述陶瓷型壳背层浆料中各物质占所述陶瓷型壳背层浆料的质量百分比为,背层粉料占65-87wt%、硅溶胶占12-34wt%、润湿剂占0.2-0.8wt%、消泡剂占0.2-0.8wt%;所述背层粉料中各物质占所述背层粉料的质量百分比为,耐火材料粉体占97-98.5wt%、一级球形砂占0.3-1.5wt%、二级球形砂占0.4-0.8wt%、三级球形砂占0.3-0.8wt%。

2、优选的是,所述耐火材料粉体为莫来石粉、锆英石粉、氧化铝粉中的任一种,所述耐火材料粉体的粒度为200-325目。

3、在上述任一方案中优选的是,根据陶瓷型壳背层浆料中所使用的耐火材料粉体的材质类型,选择与其具有相同化学成分的球形砂,也即所述一级球形砂、所述二级球形砂、所述三级球形砂的材质均与所述耐火材料粉体的材质相同;所述一级球形砂的粒度为100-120目,所述二级球形砂的粒度为120-140目,所述三级球形砂的粒度为140-150目;所述一级球形砂、所述二级球形砂、所述三级球形砂的球形度值均不低于0.95。

4、在上述任一方案中优选的是,所述润湿剂为脂肪磷酸酯和/或脂肪醇聚氧乙烯醚;所述消泡剂为正辛醇、聚二甲基硅氧烷、聚醚型消泡剂中的任一种。聚醚型消泡剂选择gp型,将聚合环氧丙烷与环氧乙烷配置或者将环氧丙烷与甘油配制即可获得gp型消泡剂。

5、在上述任一方案中优选的是,所述陶瓷型壳背层浆料包括莫来石粉背层浆料、锆英石粉背层浆料、氧化铝粉背层浆料。

6、所述莫来石粉背层浆料中各物质占所述莫来石粉背层浆料的质量百分比为,背层粉料占68-77wt%、硅溶胶占22-31wt%、润湿剂占0.3-0.6wt%、消泡剂占0.3-0.6wt%;所述背层粉料中各物质占所述背层粉料的质量百分比为,莫来石粉占97.8wt%、一级球形莫来石砂占1.2wt%、二级球形莫来石砂占0.6wt%、三级球形莫来石砂占0.4wt%;所述莫来石粉、所述一级球形莫来石砂、所述二级球形莫来石砂、所述三级球形莫来石砂的粒度分别为200目、100目、120目、150目。

7、所述锆英石粉背层浆料中各物质占所述锆英石粉背层浆料的质量百分比为,背层粉料占75-84wt%、硅溶胶占15-24wt%、润湿剂占0.2-0.5wt%、消泡剂占0.2-0.5wt%;所述背层粉料中各物质占所述背层粉料的质量百分比为,锆英石粉占98.4wt%、一级球形锆英石砂占0.4wt%、二级球形锆英石砂占0.6wt%、三级球形锆英石砂占0.6wt%;所述锆英石粉、所述一级球形锆英石砂、所述二级球形锆英石砂、所述三级球形锆英石砂的粒度分别为200目、120目、140目、150目。

8、所述氧化铝粉背层浆料中各物质占所述氧化铝粉背层浆料的质量百分比为,背层粉料占72-79wt%、硅溶胶占20-27wt%、润湿剂占0.2-0.5wt%、消泡剂占0.2-0.5wt%;所述背层粉料中各物质占所述背层粉料的质量百分比为,氧化铝粉占97.9wt%、一级球形氧化铝砂占1.0wt%、二级球形氧化铝砂占0.5wt%、三级球形氧化铝砂占0.6wt%;所述氧化铝粉、所述一级球形氧化铝砂、所述二级球形氧化铝砂、所述三级球形氧化铝砂的粒度分别为325目、100目、120目、140目。

9、在上述任一方案中优选的是,所述一级球形锆英石砂、所述二级球形锆英石砂、所述三级球形锆英石砂采用煅烧工艺制备而成,煅烧温度不低于1200℃;所述一级球形莫来石砂、所述二级球形莫来石砂、所述三级球形莫来石砂采用高温熔融造粒工艺制备而成,熔融温度不低于2000℃;所述一级球形氧化铝砂、所述二级球形氧化铝砂、所述三级球形氧化铝砂采用高温熔融造粒工艺制备而成,熔融温度不低于2000℃。

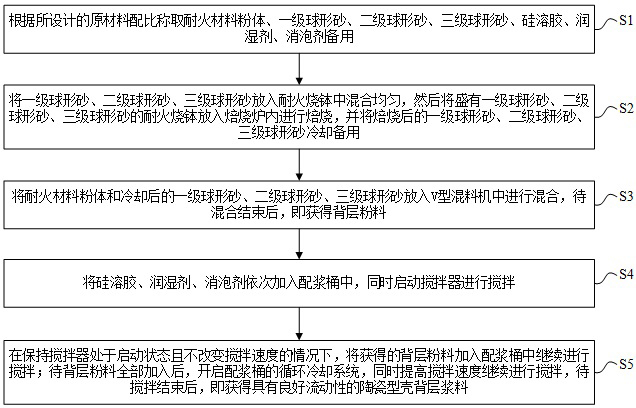

10、本发明还提供一种具有良好流动性的陶瓷型壳背层浆料的制备方法,用于制备上述任一项所述的具有良好流动性的陶瓷型壳背层浆料,按照先后顺序包括以下步骤:

11、步骤一:根据所设计的原材料配比称取耐火材料粉体、一级球形砂、二级球形砂、三级球形砂、硅溶胶、润湿剂、消泡剂备用;

12、步骤二:将一级球形砂、二级球形砂、三级球形砂放入耐火烧钵中混合均匀,然后将盛有一级球形砂、二级球形砂、三级球形砂的耐火烧钵放入焙烧炉内进行焙烧,并将焙烧后的一级球形砂、二级球形砂、三级球形砂冷却备用;

13、步骤三:将耐火材料粉体和冷却后的一级球形砂、二级球形砂、三级球形砂放入v型混料机中进行混合,待混合结束后,即获得背层粉料;

14、步骤四:将硅溶胶、润湿剂、消泡剂依次加入配浆桶中,同时启动搅拌器进行搅拌;

15、步骤五:在保持搅拌器处于启动状态且不改变搅拌速度的情况下,将获得的背层粉料加入配浆桶中继续进行搅拌;待背层粉料全部加入后,开启配浆桶的循环冷却系统,同时提高搅拌速度继续进行搅拌,待搅拌结束后,即获得具有良好流动性的陶瓷型壳背层浆料。

16、优选的是,步骤二中,一级球形砂、二级球形砂、三级球形砂的焙烧温度为650-800℃、焙烧时间为2-4h,焙烧结束后随炉冷却,在焙烧和随炉冷却过程中确保氧气含量不低于12%。

17、在上述任一方案中优选的是,步骤三中,操作室的环境温度为15-25℃,混料机的转速为20-60rpm,混合时间为4-6h。

18、在上述任一方案中优选的是,步骤四中,操作室的环境温度为15-25℃,搅拌速度为500-1000rpm,搅拌时间为5-10min。

19、在上述任一方案中优选的是,步骤五中,操作室的环境温度为15-25℃,待背层粉料全部加入后,提高搅拌速度至800-1200rpm,搅拌时间为2-4h。

20、本发明中,所使用的耐火烧钵、焙烧炉、v型混料机、配浆桶等均为传统设备,对设备的结构、型号没有特殊要求。配浆桶中设置有循环冷却系统,对循环冷却系统的结构、型号没有特殊要求,只要该循环冷却系统能够使陶瓷型壳背层浆料的各物质在整个搅拌过程中保持在所要求的适当温度即可。此外在陶瓷型壳背层浆料的整个制备过程中,各物料的配比、各物料的添加顺序、搅拌速度和搅拌时间等参数都非常重要,只有各个配比参数和工艺参数协同作用,才能达到本发明所预期的技术效果。

21、各级球形锆英石砂采用煅烧工艺制备而成,煅烧温度不低于1200℃;各级球形莫来石砂和各级球形氧化铝砂采用高温熔融造粒工艺制备而成,熔融温度不低于2000℃。煅烧工艺和高温熔融造粒工艺均为传统工艺,采用常规的工艺方法、工艺参数和工艺设备即可,煅烧温度和熔融温度是关键参数,要确保煅烧温度不低于1200℃、熔融温度不低于2000℃,才能达到本发明的使用要求。

22、按照本发明设计的材料配比和制备工艺获得具有良好流动性的陶瓷型壳背层浆料后,调节背层浆料的粘度至10-20s(zahn 4#流杯),然后使用自动制壳设备按照标准程序完成型壳的沾浆、控浆、淋砂、干燥工序,重复5-6次,经过脱蜡、焙烧后得到陶瓷型壳。

23、本发明具有良好流动性的陶瓷型壳背层浆料及其制备方法,具有如下有益效果:

24、(1)针对陶瓷型壳背层浆料流动性差的问题,本发明通过在耐火材料粉体中加入三级微量的球形砂获得背层粉料,再将背层粉料与硅溶胶、润湿剂、消泡剂等物质混合获得陶瓷型壳背层浆料,通过这种方法获得的陶瓷型壳背层浆料具有良好的流动性。

25、(2)本发明根据陶瓷型壳耐火材料粉体的类型,选择与其具有相同化学成分的三级球形砂,同时根据流动性改善需求添加不同含量的三级球形砂,操作简单便捷,流动性改善效果显著。

26、(3)本发明在制备陶瓷型壳背层浆料时,加入了三级球形度较好的砂料,能够大幅度提升陶瓷型壳背层浆料中耐火材料粉体本身的流动性和均匀性,不仅可以改善陶瓷型壳宏观厚度均匀性,还可以提升陶瓷型壳内部微观组分的耐火材料粉体均匀分布,为单晶叶片用陶瓷型壳提供了更均匀的定向凝固温度场,提高了单晶叶片的单晶完整性合格率。(4)本发明通过添加微量的球形砂,能够提高陶瓷型壳背层浆料的粉液比,使背层浆料的流动性显著增大,减少背层浆料在涂制过程中堆料,提升陶瓷型壳整体厚度的均匀性和一致性,使用改善后的陶瓷型壳浇注单晶叶片,能够有效提升铸件单晶完整性合格率。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341281.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表