一种热风炉用高抗热震性稀土复合高强蓄热耐火砖及其制备方法与流程

- 国知局

- 2024-12-06 12:43:11

本发明属于耐火砖,具体涉及一种热风炉用高抗热震性稀土复合高强蓄热耐火砖及其制备方法。

背景技术:

1、据统计国内的工业部门能源消耗量占全国能源总量的70%。其中工业窑炉是我国耗能大户,约占全国总能耗的25%,能源利用率低是造成工业窑炉耗能大的主要原因之一。与发达国家的工业窑炉相比,国内的工业窑炉平均热效率要低20%左右,浪费的能源相当于2亿吨标准煤,热风炉作为高炉加热鼓风的设备,燃烧后的高温烟气从热风炉格子砖的孔洞中通过,把热量传给格子砖;在“送风期”间则通过对流热交换和辐射热交换,把冷风加热成热风。热风炉用耐火材料的选择主要是由热风温度决定的。当风温在900~1100℃时,高温部的炉衬和格子砖则用高铝砖、莫来石砖或硅线石砖;当风温高于1100℃时,一般选用高铝砖、莫来石砖和硅砖作炉衬或格子砖。

2、热风炉常用的蓄热体为格子砖。现有技术研究多为通过缩小格孔尺寸、减薄格子砖的当量厚度以及提高单位体积换热表面积等手段,来改善格子砖的热工性能,提高换热效率、延长使用寿命。格子砖做为蓄热体存在于热风炉的蓄热室中,其材质主要分为三种:高硅材质、高铝材质、粘土材质。其中高铝材质格子砖,铝含量70%左右,低蠕变,使用温度在800~1000℃,处于热风炉蓄热室的中间部位,使用量占25~30%。

3、热风炉采用含“三石”的低蠕变砖系列及高抗热震砖等。高铝耐火砖抗热震性能是指耐火砖抗温度急剧变化而不被破坏的能力。煤矸石是在煤炭开采、选洗加工过程中产生的固体废弃物。目前累计堆有煤研石山1500多座,占地1.35万hm2以上,且每年以一亿吨的速度递増,形成新增占地400多hm2。煤矸石己经成为我国累计存量和占用场地最多的工业废弃物。红柱石是一种天然的且具有高温反应活性的铝硅质耐火矿物原料,红柱石在高温下的相变和显微结构的变化赋予其特殊的性能如优良的抗热震性,很高的热机械强度,良好的抗侵蚀能力等。耐火浇注料生产时,加入一定量红柱石,提高耐火浇注料的荷软和蠕变性能;不同粒度的红柱石对改善材料性能起着不同的作用,粗粒度的红柱石可以提高材料的高温强度,而细粒度的红柱石可以改善材料的抗热震性能,对解决浇注料使用过程中的开裂问题有效。“三石”矿物具有良好的抗热震性,因在高温环境下都可以不可逆转变为莫来石和sio2熔体,而莫来石的膨胀率较小,α=5.3*10-6/℃,有利于抗热震。

4、对热风炉蓄热室中、下部格子砖,通常采用高铝质、粘土质耐火材料。随着大型热风炉蓄热室高度的增加,上部格子砖对下部耐材的压力也越来越大。根据国外对大型高温热风炉格子砖的破损调查,发现下部格子砖因周期温度波动的影响,引起格子砖的龟裂、破碎的现象在不断增加,因此除必须继续控制其蠕变特性外,对制品的常温耐压强度、热震稳定性次数必须提出更高的要求。

5、高铝耐火材料制品,具有耐火度高、抗冲击性能优良、耐压强度高和荷重软化温度高等主要特点,用来砌筑各种大型高炉,如炼钢炉等热工设备的高温部位,高铝砖广泛应用于冶金、化工、建筑等行业。但是,目前热风炉用高热震动性高铝砖在使用中仍存在着许多问题,如掉砖、变形、破碎等,存在着的问题包括:原料成本高、烧成温度高、生产能耗高、强度、抗热震性能、蓄热率等质量指标仍需提高。

6、基于此,提出了一种热风炉用高抗热震性稀土复合高强蓄热耐火砖及其制备方法。

技术实现思路

1、本发明针对上述现有技术的不足,提供一种热风炉用高抗热震性稀土复合高强蓄热耐火砖及其制备方法,以解决上述背景技术中提出的问题。

2、为解决上述技术问题,本发明采用的技术方案是:

3、本发明第一方面,提供一种热风炉用高抗热震性稀土复合高强蓄热耐火砖,包括以下重量份的原料:骨料高铝矾土熟料65-80份、二次铝灰粉末10-20份、固废稀土料粉 5~10份,软质粘土 0~4份、热胀体积稳定细粉 3~11份,结合浆料 3~5份;

4、其中,所述结合浆料由木质素结合剂和水混合制成。

5、作为本发明的进一步说明,所述骨料高铝矾土熟料包括以下重量份的原料:5~3mm高铝矾土熟料 15~25份,3~1mm高铝矾土熟料 15~25份,1~0mm高铝矾土熟料 10~25份,200目高铝矾土熟料细粉 5~17份。

6、本发明采用合理的不同粒度孰料组成有助于颗粒堆积,表面结构均一不粗糙。

7、作为本发明的进一步说明,所述固废稀土料粉包括以下重量份的原料:煅烧煤矸石 40-65份、稀土尾矿 30-40份、碳酸镧或碳酸铈粉 5-20份。

8、作为本发明的进一步说明,所述软质粘土具体为苏土和广西白泥中的至少一种;所述热胀体积稳定细粉具体为红柱石粉和硅线石粉的混合粉,且所述红柱石粉和所述硅线石粉的质量配比为4:3~9:2。

9、作为本发明的进一步说明,所述结合浆料具体由木质素与自来水按1:2.11~2.13的质量比例制成。

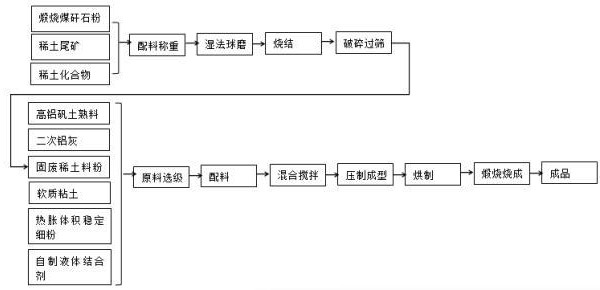

10、本发明第二方面提供一种上述的热风炉用高抗热震性稀土复合高强蓄热耐火砖的制备方法,包括以下步骤:

11、s1、配料称重:称取以下重量份的原料:煅烧煤矸石40~65份、稀土尾矿30~40份、碳酸镧或碳酸铈粉5~20份;

12、s2、湿法球磨:将已称量的煅烧煤矸石粉、稀土尾矿粉、碳酸镧或碳酸铈粉加入球磨机搅拌进行湿法球磨,出料后烘干;

13、s3、烧结破碎:将s2中烘干后的物料经高温烧结,然后破碎过筛后得到固废稀土料粉;

14、s4、将木质素结合剂和水充分均匀搅拌混合,得到结合浆料;

15、s5、 配料:按照权利要求1-5中任一项所述的热风炉用高抗热震性稀土复合高强蓄热耐火砖的原料配比进行称重;

16、s6、混合搅拌:将已称量的骨料高铝矾土熟料搅拌混合;同时将二次铝灰粉末、固废稀土料粉、软质粘土、热胀体积稳定细粉、结合浆料依次加入后充分搅拌混合,搅拌后静置备用;

17、s7、压制成型:将静置后的混合原料进行高铝质耐火砖压制,制得半成品初型;

18、s8、烘制:将制得的半成品放入烘箱进行烘烤,烘烤结束后在烘箱内自然冷却后取出;

19、s9、煅烧制度:将氧化铝粉均匀平铺于节能箱式电炉中,然后将烘干后的半成品放入节能箱式电炉中进行煅烧处理;

20、s10、成品:经过烧制的高铝质耐火砖样品,随着炉温自然冷却至室温,取出即得利用固废及稀土尾矿制热风炉用高抗热震性稀土复合高强蓄热耐火砖。

21、作为本发明的进一步说明,s2中湿法球磨的料水比例为1/6,搅拌时长15~20min;

22、s3中烧结温度为950~1300℃,保温1~3h,冷却后放入破碎机破碎,破碎后过200目筛;

23、s4中木质素结合剂与水按照1:2.11~2.13的质量比例混合。

24、作为本发明的进一步说明,在进行s5的配料之前,还需要进行原料选级:对骨料高铝矾土熟料、二次铝灰粉末、固废稀土料粉、软质粘土、热胀体积稳定细粉、结合浆料原料进行不同粒度选级确定;

25、其中,所述骨料高铝矾土熟料分别选取5~3mm高铝矾土熟料,3~1mm高铝矾土熟料及1~0mm高铝矾土熟料及200目高铝矾土熟料细粉;固废稀土料粉粒度选取200目;二次铝灰粉末选取200目;软质粘土选取200目;热胀体积稳定细粉中红柱石粉选取200目、硅线石粉选取325目。

26、s5中,骨料高铝矾土熟料按照如下的重量分数进行配制:5~3mm高铝矾土熟料 15~25份,3~1mm高铝矾土熟料 15~25份,1~0mm高铝矾土熟料 10~25份,200目高铝矾土熟料细粉 5~17份;热胀体积稳定细粉按照红柱石粉和硅线石粉为4:3~9:2的质量比配制。

27、作为本发明的进一步说明,s6中骨料搅拌时长:1~3min,细粉搅拌时长:2~3min,其中,细粉由二次铝灰粉末、固废稀土料粉、软质粘土、热胀体积稳定细粉组成;骨料搅匀后与细粉共同搅拌2~3min,最后加入调制好的结合浆料进行搅拌,搅拌时长4min~6min;搅拌后装入袋中,静置1h~5h后备用;

28、s7中压制成型的成型压力为137mpa,成型率≥98%;

29、s8中烘烤温度为110℃,烘烤时间为24h~48h,且需烘烤至水分小于2%。

30、作为本发明的进一步说明,s9中煅烧条件具体设置为:室温~80℃之间加热0.5h,保温0.5~1h;在80~500℃之间加热1~1.5h,保温1~2h;在800~1100℃之间加热1~1.5h,保温1~2h;在1100℃~最高温度之间加热1~1.5h,在最高温1450℃~1520℃时保温5~6h。

31、本发明在利用固废的同时增强高铝质材料的耐压强度,进一步提升了高铝质耐火砖的抗热震性、蓄热率。功能添加剂固废稀土料具有助熔助烧功效,不仅降低能耗同时有利于高铝质耐火砖耐压强度的提高。

32、本发明添加的热胀体积稳定细粉,红柱石、硅线石材料具有热膨胀系数小、改善常温耐压等特性,红柱石在高温分解时生成一定的莫来石和液相,生产的莫来石有助于提高高铝质耐火砖的热震稳定性及荷重软化温度,其液相对材料中基质与骨料烧结致密化起促进作用。

33、本发明主要原料分布广泛易得、成本低;本发明中固废稀土料使用煤矸石、稀土尾矿及稀土化合物制备得来,煤矸石与稀土尾矿及稀土化合物煅烧过程产生物化反应:挥发份发生变化,原料中杂质得以祛除,同时煅烧产生化学反应使生成物更纯净,所得固废稀土料粉末更均匀,性能稳定性好;本发明烧成温度在1450℃~1520℃烧结、一定程度节约能耗。

34、本发明的利用固废及稀土尾矿制得热风炉用高抗热震性稀土复合高强蓄热耐火砖就有高密度、高抗压强度、高热震稳定性、高蓄热等优良性能。

35、本发明掺杂稀土氧化物的高铝质耐火砖,稀土粉末集中在细小颗粒周围的孔隙中,增强了材料内部颗粒间的结合作用;稀土氧化物具有熔点极高能抵抗高温作用,在高温下使用。

36、固废稀土粉在烧结温度下能和偏酸性化合物产生反应,生成具有较高耐火度的物质,对高铝质耐材的低温烧结起促进作用,一定程度提高耐火砖力学性能。掺杂固废稀土粉促进高铝耐材晶粒的形核与生长,提高材料的耐火度和热震稳定性。掺杂固废稀土粉末可促进耐材中晶相发育,增强耐材中颗粒间的结合力。掺杂固废稀土粉能促进高铝耐材蓄热导热性能。本发明同时掺杂硅线石、红柱石粉后,降低了杂质的含量,并在加热后转化为莫来石形成致密网络结构。掺杂固废稀土粉、热胀体积稳定粉等在1300℃附近开始共同促进耐材烧结,利用体积效应来补偿高温作用下耐材烧结收缩。掺杂热胀体积稳定粉,在合适的煅烧工艺下,利用其相异的分解温度及膨胀性,使高铝质耐火制品在工业使用温度下,均有未转化的晶体分解所产生的膨胀,使得耐材内部产生一定应力,起到抵抗荷重,增强抗蠕变性、抗热震性。

37、综上,本发明与现有技术相比具有以下优点:

38、本发明增强高铝质耐火砖的热震性、耐压强度的同时,通过将固体废弃物煤矸石与稀土化合物合成为一种功能添加剂固废稀土料,同时科学甄选不同厂原材料化学组分、合理配料控制、混匀搅拌到高铝质耐火砖压制成型、合适的烧成工艺制度制备一种利用固废及稀土尾矿制得热风炉用高抗热震性稀土复合高强蓄热耐火砖,所用原料分布广、成本低;制备过程中烧成温度低,节约能源;所制备的产品具有耐压强度高、抗热震性好、体密度高、高蓄热率、荷软温度高等特性。

39、本发明主要原材以高铝颗粒料高铝矾土熟料作为骨料,以固废稀土原料、热胀体积稳定细粉、二次铝灰粉末、软质粘土、结合浆料作为辅料,是固废及稀土氧化物的一条新技术技术应用途径,可以获得一种利用固废及稀土尾矿制备热风炉用高抗热震性稀土复合高强蓄热耐火砖,增加了热风炉用高铝质耐火砖使用寿命。

40、本发明中的耐火砖主要原料为高铝矾土熟料、二次铝灰粉末、固废稀土料粉 、热胀体积稳定细粉等,原料分布广泛、易得、成本低;制备过程中烧成温度低、节约能源;所制备的高铝质耐火砖产品体密度高、强度高、热震稳定性高、蓄热高;延长了高温窑炉热风炉的使用寿命,降低了维修维护成本。相对于传统的高温窑炉用高铝质耐火砖,掺杂稀土成分后的材料产品具有高温抗热震稳定性,致密度高、耐急冷急热性优异、耐压强度高、高蓄热等特点。用于高温热风炉内衬、热风炉用格子砖等位置使用。综合利用固废的同时,拓宽了稀土产品的应用领域。

本文地址:https://www.jishuxx.com/zhuanli/20241204/342621.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表