一种用于桥梁墩台的低收缩大体积混凝土的制作方法

- 国知局

- 2024-12-06 12:34:42

本发明涉及建筑材料,具体涉及一种用于桥梁墩台的低收缩大体积混凝土。

背景技术:

1、桥梁墩台在我国铁路和公路的应用中十分广泛,多数桥梁墩台都是以钢筋和大体积混凝土为主体进行搭建。在大体积混凝土浇筑过程中混凝土内部温度大幅度上升。混凝土在温降过程中构件会受到自身和外部约束,且混凝土自身弹性模量小,当结构本身的早期抗拉强度低于在约束作用混凝土收缩产生的拉应力时,就会产生裂缝,同时桥梁墩台大体积混凝土通常设计强度等级较高,混凝土自收缩与水泥用量成正比,因此混凝土的自收缩是桥梁墩台大体积混凝土裂缝形成的主要驱动力之一。

2、为解决大体积混凝土水化热高、易收缩和开裂的技术问题,专利公开号为cn2022210797459.3、专利名称一种低收缩抗冻大体积混凝土利用早强低水化热硅酸盐水泥,搭配粉煤灰、外加剂和热膨胀系数低的集料制备混凝土,用于降低大体积混凝土水化热,减少收缩和防止开裂,提高抗冻性,延长大体积混凝土使用寿命,但其实施例中,使用的早强低水化热硅酸盐水泥3d水化热大多大于220kj/kg,且熟料饱和比较高,混凝土自收缩未见报道。专利公开号为cn201811323941.3、专利名称为一种低收缩低徐变抗裂高性能大体积混凝土则利用普通硅酸盐水泥、一级粉煤灰、花岗岩碎石和花岗岩机制砂制备大体积混凝土,该发明的显著特点是用该混凝土配合比拌制混凝土无特殊搅拌工艺、搅拌简便、可改变搅拌加料顺序。混凝土拌合物粘度适中、黏聚性好,混凝土抗裂性能好、收缩小和徐变低、体积稳定性好,使用于高强度应力复杂大体积混凝土施工减少裂缝产生的几率,但该专利采用普通硅酸盐水泥水泥,大体积混凝土耐久性未见报道。

3、因此,本发明提供一种用于桥梁墩台的低收缩大体积混凝土,用于降低混凝土水化热、自收缩,防止开裂,延长混凝土耐久性。

技术实现思路

1、本发明的目的在于,提供一种用于桥梁墩台的低收缩大体积混凝土,所用胶凝材料包括低收缩低热硅酸盐水泥、早期硬化膨胀剂和粉煤灰,用于降低大体积混凝土水化热和自收缩,防止开裂,延长混凝土耐久性。

2、为实现上述目的,本发明采用的技术方案如下:

3、本发明提供的一种用于桥梁墩台的低收缩大体积混凝土,包括以下重量的原料:

4、低收缩低热硅酸盐水泥:250~350kg/m3;

5、粉煤灰:50~100kg/m3;

6、早期硬化膨胀剂:6~23kg/m3;

7、碎石:920~1120kg/m3;

8、机制砂:700~850kg/m3;

9、粉状聚羧酸减水剂:1.0~1.5kg/m3;

10、水:130~160kg/m3。

11、本发明的部分实施例中,所述低收缩低热硅酸盐水泥由95wt%的低收缩低热硅酸盐水泥熟料和5wt%的石膏组成。

12、本发明的部分实施例中,所述低收缩低热硅酸盐水泥熟料的石灰饱和系数为0.78~0.80,硅率为2.60~2.90,铝率为0.8~1.0,熟料立升重大于1.4kg/l。

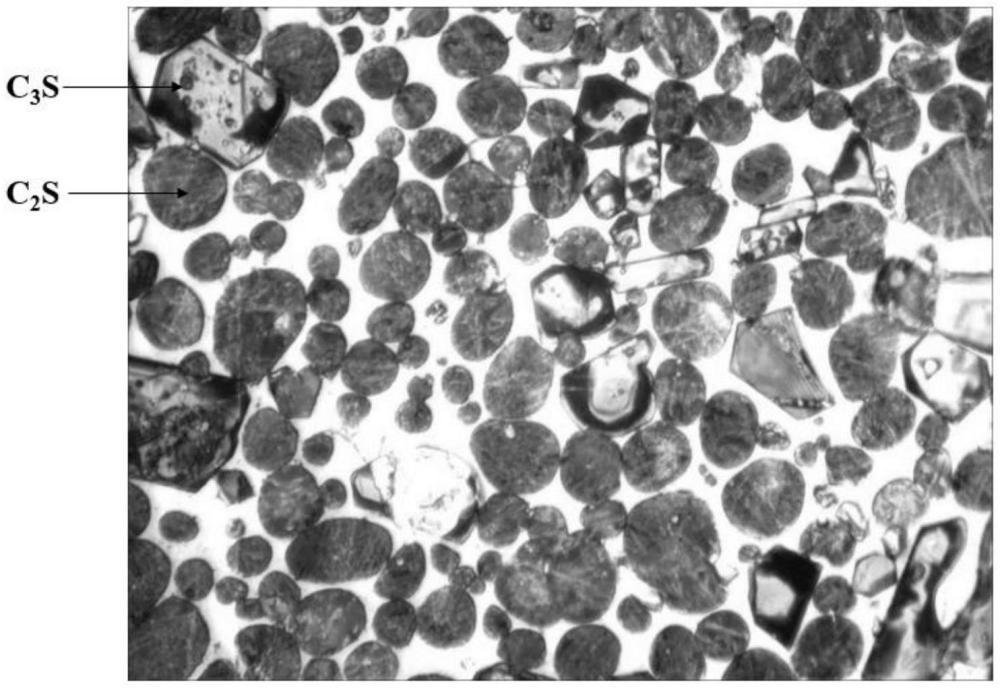

13、本发明的部分实施例中,所述低收缩低热硅酸盐水泥熟料中,c2s含量为43~48wt%,c3s含量为30~35wt%,c3a含量为2~5wt%,mgo含量为3~5wt%,so3含量为1.0~1.5wt%,剩余含量为c4af。

14、本发明的部分实施例中,所述低收缩低热硅酸盐水泥熟料采用石灰石、高镁石灰石、石英砂碎屑、有色金属灰渣、矿化剂配制为生料,生料再经过1350~1400℃煅烧而成。

15、在生产过程中,石灰石、高镁石灰石、石英砂碎屑、有色金属灰渣、矿化剂随各材料成分的变化,其配料值为变化的,故无特定配料比。

16、本发明的部分实施例中,所述矿化剂由30wt%钢渣、30wt%石油焦灰渣、30wt%低热硅酸盐水泥熟料和10%wt尾矿组成;优选地,所述石油焦灰渣中so3含量大于30wt%。

17、本发明的部分实施例中,所述低收缩低热硅酸盐水泥的比表面积为320~340m2/kg,水泥3d水化热≤215kj/kg,3d抗压强度≥15mpa,28d抗压强度≥48mpa。

18、本发明的部分实施例中,所述低收缩低热硅酸盐水泥的粒径分布:≤3μm颗粒占比6~9%,3~32μm颗粒占比73~78%,32~65μm颗粒占比12~20%,≥65μm颗粒占比0~1%,均匀性系数为0.94~0.96。

19、本发明的部分实施例中,所述早期硬化膨胀剂由石灰石、砂岩、铝矿废石、石油焦灰渣在1230~1290℃高温煅烧45min,再经过球磨粉磨而成。

20、在生产过程中,石灰石、砂岩、铝矿废石、石油焦灰渣随各材料成分的变化,其配料值为变化的,故无特定配料比。

21、本发明的部分实施例中,所述早期硬化膨胀剂包含5~12wt%的无水硫铝酸钙、20~46wt%的c2s、32~51wt%的cao和1~3wt%的高温石膏。

22、与现有技术相比,本发明具有以下有益效果:

23、1、本发明通过控制低收缩低热硅酸盐水泥熟料中c3s和c3a的含量,减少水泥自收缩和水泥水化热。

24、2、本发明矿化剂钢渣中的铁元素、石油焦灰渣中的硫元素,尾矿中的金属元素可使得c2s晶格畸变、晶粒细化、晶界缺陷增多,使得一部分c2s以α和α’晶型存在,贝利特水化活性得到激发。此外,在生料煅烧过程中,矿化剂中的低热硅酸盐水泥熟料可作为c2s的成核点,降低煅烧温度,促进c2s的烧成和稳定高温型c2s。

25、3、本发明低收缩低热硅酸盐水泥的粉磨过程中,综合考虑了水泥的比表面积、粒径分布和均匀性系数,使水泥需水量降低,28d收缩值降低,进而减小混凝土收缩。

26、4、本发明通过掺入适宜的早期硬化膨胀剂以减小混凝土自收缩。早期硬化膨胀剂中cao颗粒大小约为10~20μm,水化生成ca(oh)2,发生一次膨胀;ca(oh)2再与无水硫铝酸钙和高温石膏共同生成钙矾石,发生二次膨胀。早期硬化膨胀剂中各矿物之间搭配协调,补偿水泥水化产生的自收缩。

27、5、本发明低收缩低热硅酸盐水泥在熟料煅烧过程中,部分mgo固溶在熟料矿物和玻璃体中,剩余mgo以方镁石存在。在水泥水化后期,方镁石与水反应生成mg(oh)2,起到水化后期膨胀,补偿混凝土干燥收缩。

技术特征:1.一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,包括以下重量的原料:

2.根据权利要求1所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述低收缩低热硅酸盐水泥由95wt%的低收缩低热硅酸盐水泥熟料和5wt%的石膏组成。

3.根据权利要求2所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述低收缩低热硅酸盐水泥熟料的石灰饱和系数为0.78~0.80,硅率为2.60~2.90,铝率为0.8~1.0,熟料立升重大于1.4kg/l。

4.根据权利要求2所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述低收缩低热硅酸盐水泥熟料中,c2s含量为43~48wt%,c3s含量为30~35wt%,c3a含量为2~5wt%,mgo含量为3~5wt%,so3含量为1.0~1.5wt%,剩余含量为c4af。

5.根据权利要求2所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述低收缩低热硅酸盐水泥熟料采用石灰石、高镁石灰石、石英砂碎屑、有色金属灰渣、矿化剂配制为生料,生料再经过1350~1400℃煅烧而成。

6.根据权利要求5所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述矿化剂由30wt%钢渣、30wt%石油焦灰渣、30wt%低热硅酸盐水泥熟料和10%wt尾矿组成;优选地,所述石油焦灰渣中so3含量大于30wt%。

7.根据权利要求1所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述低收缩低热硅酸盐水泥的比表面积为320~340m2/kg,水泥3d水化热≤215kj/kg,3d抗压强度≥15mpa,28d抗压强度≥48mpa。

8.根据权利要求1所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述低收缩低热硅酸盐水泥的粒径分布:≤3μm颗粒占比6~9%,3~32μm颗粒占比73~78%,32~65μm颗粒占比12~20%,≥65μm颗粒占比0~1%,均匀性系数为0.94~0.96。

9.根据权利要求1所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述早期硬化膨胀剂由石灰石、砂岩、铝矿废石、石油焦灰渣在1230~1290℃高温煅烧45min,再经过球磨粉磨而成。

10.根据权利要求1所述的一种用于桥梁墩台的低收缩大体积混凝土,其特征在于,所述早期硬化膨胀剂包含5~12wt%的无水硫铝酸钙、20~46wt%的c2s、32~51wt%的cao和1~3wt%的高温石膏。

技术总结本发明公开了一种用于桥梁墩台的低收缩大体积混凝土,包括以下重量的原料:低收缩低热硅酸盐水泥:250~350kg/m<supgt;3</supgt;;粉煤灰:50~100kg/m<supgt;3</supgt;;早期硬化膨胀剂:6~23kg/m<supgt;3</supgt;;碎石:920~1120kg/m<supgt;3</supgt;;机制砂:700~850kg/m<supgt;3</supgt;;粉状聚羧酸减水剂:1.0~1.5kg/m<supgt;3</supgt;;水:130~160kg/m<supgt;3</supgt;。本发明提供的一种用于桥梁墩台的低收缩大体积混凝土,可以降低混凝土水化热、自收缩,防止开裂,延长混凝土耐久性。技术研发人员:钟文,许毅刚,夏艳晴,王宁,种娜受保护的技术使用者:嘉华特种水泥股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342165.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表