一种高体积密度预焙阳极的制备方法及其应用与流程

- 国知局

- 2024-12-06 12:30:47

本发明涉及铝电解,尤其涉及一种高体积密度的预焙阳极的制备方法及其应用。

背景技术:

1、预焙阳极是铝电解工艺中的重要组成部分,其性能直接影响铝的电解效率和产品质量。传统的预焙阳极主要由煅后焦和煤沥青混合而成。然而,目前的技术存在一个显著问题,即煅后焦和煤沥青之间的结合强度有限。在结合过程中,由于界面相互作用不足,会导致预焙阳极的体积密度较低,进而影响其电导率和耐热性能。较低的体积密度不仅减少了阳极的机械强度,还可能在电解过程中导致阳极的崩解和减少使用寿命。这一问题对铝电解工业中的能耗及生产效率提出了挑战。

2、专利技术文献cn201710003876.5公开了一种铝电解预焙阳极及其生产工艺,其原料按重量百分数计包括:配料组分82-86%和粘接剂14%-18%,其中,所述配料组分按重量百分比计包括煅后石油焦80%-84%、灰分含量小于1%的残极14%-16%以及铝电解用阴极的加工过程中产生的阴极铣面粉2%-4%。所述粘接剂包括煤沥青和添加剂,所述添加剂包括环氧树脂、酚醛树脂、糠醛树脂、呋喃树脂中的一种或多种。该发明通过树脂与煤沥青复配作为粘接剂以提高铝电解预焙阳极的体积密度,但是树脂的分布和焙烧过程可能导致结合强度不均匀,从而影响阳极的机械强度和电导率。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种高体积密度的预焙阳极的制备方法及其应用,以解决煅后焦和煤沥青之间结合强度有限,导致预焙阳极的体积密度较低的问题。

2、基于上述目的,本发明提供了一种高体积密度的预焙阳极的制备方法,包括以下步骤:

3、(1)混料:将煅后焦和煤沥青混合,混合料;

4、(2)混捏:将混合料置于120-130℃干燥20-24h,然后混捏5-10min,升温到165-170℃,再加入改性填充剂,继续混捏10-15min,得到改性料;

5、(3)成型:将改性料置于模具中,振动成型,得到生坯;

6、(4)焙烧:将生坯置于焙烧炉中,梯度升温焙烧,得到高体积密度的预焙阳极;

7、进一步的,所述改性剂的制备方法如下:

8、s1:将石墨烯量子点分散在乙醇和去离子水的混合液中,然后加入三乙氧基乙烯基硅烷,于冰水浴中搅拌30-40min,再升温至60-70℃,搅拌反应1-2h,洗涤,干燥,得到烯基化量子点。

9、s2:将硫磺加入二甲基亚砜中,于160-165℃下加热30-40min,然后加入烯基化量子点和甲氧基-聚乙二醇-巯基,搅拌9-10h,过滤,洗涤,干燥,得到改性填充剂;

10、优选的,所述步骤s1中石墨烯量子点、乙醇、去离子水和三乙氧基乙烯基硅烷的重量比为5-10:10-20:50-100:0.5-2;

11、优选的,所述步骤s2中硫磺、二甲基亚砜、烯基化量子点和甲氧基-聚乙二醇-巯基的重量比为1-2:50-100:5-10:0.1-0.5。

12、优选的,所述步骤(1)中煅后焦的制备方法如下:将煅后石油焦原料进行研磨筛分,筛分后煅后焦中各粒级物料的重量百分比为:粒径为6-8mm含量为14wt%,粒径为3-6mm含量为20wt%,粒径为0.05-3mm含量为40wt%,粒径低于0.05mm含量为26wt%。

13、优选的,所述步骤(1)中煤沥青为改质沥青。

14、优选的,所述改质沥青的软化点为100-115℃,甲苯不溶物含量为30-34wt%,喹啉不溶物含量为8-10wt%,β-树脂含量为20-25wt%,结焦值为55-58wt%,灰分低于0.3wt%。

15、优选的,所述步骤(1)中煅后焦和煤沥青的重量比为4:1。

16、优选的,所述步骤(2)中混合料和改性填充剂的重量比为10:0.5-1。

17、优选的,所述步骤(3)中振动成型的激振力为300-400kn,成型温度为160-170℃,振动时间为120-140s。

18、优选的,所述步骤(4)中梯度升温焙烧的步骤为:以5℃/h升温速率将焙烧炉升温至650℃,预热2-3h,再以15℃/h的升温速率升温至1250℃,保温80-90h,冷却后出炉。

19、优选的,所述步骤s2中甲氧基-聚乙二醇-巯基的重均分子量为500。

20、进一步的,本发明还提供了一种高体积密度的预焙阳极,由上述高体积密度的预焙阳极的制备方法得到。

21、再进一步的,本发明还提供了一种高体积密度的预焙阳极在铝电解方面的应用。

22、本发明的有益效果:

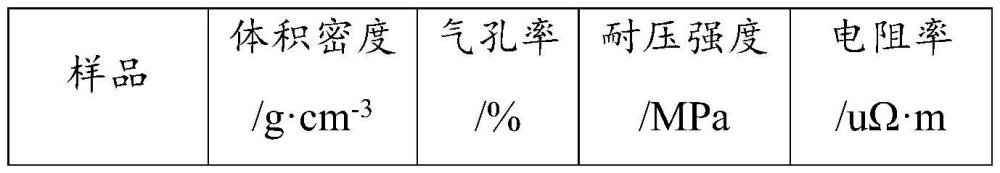

23、本发明提供了一种高体积密度的预焙阳极,在混捏过程中加入了改性填充剂,使得其体积密度可以达到1.95g·cm-3,并且,具有较低的气孔率、电阻率和较高的耐压强度,对铝电解生产有着重大的现实意义

24、本发明提供的改性填充剂有烯基硅烷偶联剂改性石墨烯量子点后同时接枝硫聚合物和聚醚得到,硫聚合物和聚醚可以协同改变石墨烯量子点的表面性质,使得其有效地分散于预焙阳极中,并且硫聚合物可以进一步使得煤沥青硫化,增强石墨烯量子点与煤沥青之间的相互作用,从而提高预焙阳极的体积密度,降低气孔率和电阻率,并且,由于石墨烯量子点的补强作用,预焙阳极的耐压强度高达64mpa。

技术特征:1.一种高体积密度的预焙阳极的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高体积密度的预焙阳极的制备方法,所述步骤(1)中煅后焦的制备方法如下:将煅后石油焦原料进行研磨筛分,筛分后煅后焦中各粒级物料的重量百分比为:粒径为6-8mm含量为14wt%,粒径为3-6mm含量为20wt%,粒径为0.05-3mm含量为40wt%,粒径低于0.05mm含量为26wt%。

3.根据权利要求1所述的高体积密度的预焙阳极的制备方法,所述步骤(1)中煤沥青为改质沥青。

4.根据权利要求3所述的高体积密度的预焙阳极的制备方法,其特征在于,所述改质沥青的软化点为100-115℃,甲苯不溶物含量为30-34wt%,喹啉不溶物含量为8-10wt%,β-树脂含量为20-25wt%,结焦值为55-58wt%,灰分低于0.3wt%。

5.根据权利要求1所述的高体积密度的预焙阳极的制备方法,其特征在于,其特征在于,所述步骤(1)中煅后焦和煤沥青的重量比为4:1。

6.根据权利要求1所述的高体积密度的预焙阳极的制备方法,其特征在于,所述步骤(2)中混合料和改性填充剂的重量比为10:0.5-1。

7.根据权利要求1所述的高体积密度的预焙阳极的制备方法,其特征在于,所述步骤(3)中振动成型的激振力为300-400kn,成型温度为160-170℃,振动时间为120-140s。

8.根据权利要求1所述的高体积密度的预焙阳极的制备方法,其特征在于,所述步骤(4)中梯度升温焙烧的步骤为:以5℃/h升温速率将焙烧炉升温至650℃,预热2-3h,再以15℃/h的升温速率升温至1250℃,保温80-90h,冷却后出炉。

9.根据权利要求1所述的高体积密度的预焙阳极的制备方法,其特征在于,所述步骤s2中甲氧基-聚乙二醇-巯基的重均分子量为500。

10.一种根据权利要求1-9任一项所述的高体积密度的预焙阳极的制备方法得到高体积密度的预焙阳极的应用,其特征在于,用于铝电解。

技术总结本发明涉及铝电解技术领域,具体涉及一种高体积密度的预焙阳极的制备方法及其应用。所述制备方法包括:(1)混料,(2)混捏,(3)成型和(4)焙烧,本发明在混捏过程中添加了改性填充剂,使得其体积密度可以达到1.95g·cm‑3。本发明制备的高体积密度的预焙阳极体积密度高、导电性能好、耐压强度高,对铝电解生产有着重大的现实意义。技术研发人员:周勇,汤斌先,黄海燕,李永锋,邓子成,廖原樟,陆嘉贤,方照怀,韦联生受保护的技术使用者:广西强强碳素股份有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341846.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。