一种利用芒硝尾矿生产液体盐联产元明粉的方法与流程

- 国知局

- 2024-12-06 12:26:41

本发明涉及一种利用芒硝尾矿生产液体盐联产元明粉的方法,属于资源综合利用。

背景技术:

1、芒硝矿由无水芒硝、岩盐互生成矿,芒硝矿层内往往夹有薄层岩盐或顶板、底板为岩盐层。另外,矿层采空后顶板塌陷会上溶顶板以上岩盐层,导致矿井开采一段时间后,芒硝卤水中盐份含量会逐渐升高。近年来随着资源的开采,尾矿资源越来越多,尾矿中硫酸钠含量越来越低,而盐的含量却越来越高,其分离成本越来越高。尾矿的主成分为:na2so4含量:50 g/l~180 g/l;nacl含量:260 g/l~320 g/l。目前已有专利实现了以尾矿卤水为原料,采用冷冻法生产十水硝,十水硝送入现有硝盐蒸发系统生产元明粉。然而,降硝后的母液再循环进入系统,在系统内无限循环导致产品品质变低。目前,无论哪种母液的处理方法都使得母液中氯化钠资源不能有效利用,导致资源的浪费。

2、液体盐是指氯化钠达到一定程度的溶液,是生产碱和其他产品的基本原料。与固体盐相比,液体盐具有很多优点,如运输方便、生产工序简化、成本低、节约能源、节省投资等。在中国,目前液体盐主要是由井矿盐生产得到的,这是由于井矿盐中含钙、镁离子很少,溶于水以后产生的饱和氯化钠溶液中杂质少,液体盐的纯度很高。

3、cn113526530a 公开了一种含硝卤水副产大颗粒元明粉的制备系统和方法,通过膜浓缩单元将卤水分为硫酸钠浓缩液和过滤清液,然后将硫酸钠浓缩液送入连续流盐析单元,然后对盐析单元所得硫酸钠悬浮液卤水物料进行分级处理,大颗粒硫酸钠脱出系统,细小的硫酸钠颗粒返回盐析单元,再对脱出的大颗粒硫酸钠进行离心、干燥处理,得到副产的大颗粒元明粉,同时将干燥过程中气流携带的硫酸钠晶体细小颗粒收集回用于盐析单元。

4、cn109534362a公开了一种石灰-碳酸氢钠法卤水净化工艺,所述一种富含碳酸氢钠的高硝型原料卤水为:nacl:50~280g/l,naso4:50~260g/l,nahco3:1~5g/l,ca2+:30~60ppm,mg2+:15~30ppm。对该种卤水进行净化,采用粒度范围在100目以下的干燥的熟石灰(ca(oh)2)颗粒与卤水中固有的碳酸氢钠(nahco3)进行一系列净化反应,制取ca2+和mg2+总量≤40ppm的硝盐卤水。

技术实现思路

1、本发明的目的针对目前芒硝尾矿资源的开发利用不足,提供一种冷冻脱硝生产液体盐联产元明粉的方法,将液体盐的生产和元明粉联产结合起来,生产工艺简单,降低投资和生产成本,提高资源利用率,提升冷冻后低硝卤水附加值,实现效益最大化。

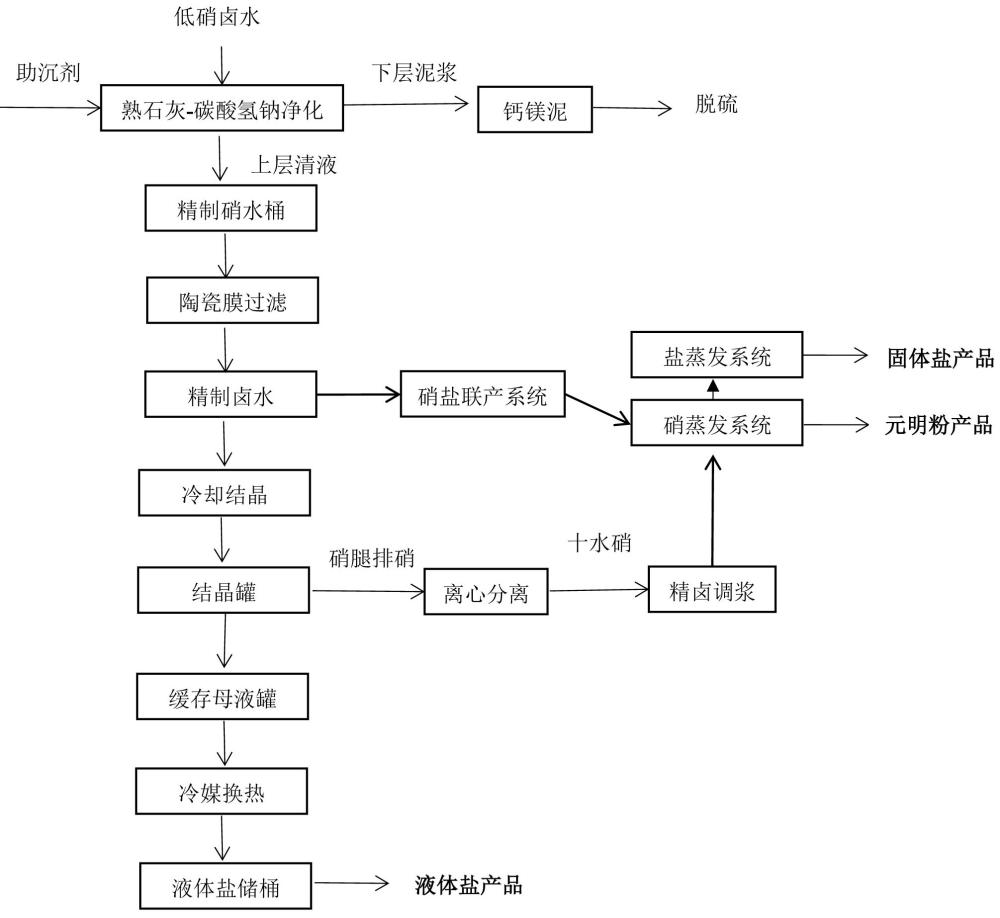

2、一种利用芒硝尾矿生产液体盐联产元明粉的方法,该方法包括以下步骤:

3、(1)从芒硝尾矿中采出低品位的卤水即低硝卤水,低硝卤水进行净化,将卤水中的钙镁沉淀,使得净化后卤水中钙镁离子总量≤6 mg/l,上层清液即净化后卤水为精制低硝卤水,下层泥浆为钙镁泥;

4、(2)步骤(1)中的精制低硝卤水采用膜过滤系统去除固体悬浮物得到精制卤水;

5、(3)步骤(2)中的精制卤水一部分进入硝盐联产系统,首先在硝蒸发系统内析硝,干燥,得到元明粉产品,生产元明粉的剩余母液进入盐蒸发系统,生产固体盐;

6、(4)步骤(2)中的另一部分精制卤水进入冷冻结晶系统,降温结晶析出十水硫酸钠,十水硫酸钠作为补充硝源进入步骤(3)的硝蒸发系统,与精制卤水共同蒸发得到元明粉产品;

7、(5)步骤(4)中结晶工序中的上层清液经过滤除去夹杂的硫酸钠后得到液体盐产品。

8、进一步地,步骤(1)中获得的钙镁泥用于发电脱硫。

9、进一步地,在步骤(1)的净化中,任选地添加适量的助沉剂,助沉剂例如包括聚丙烯酰胺,聚丙烯酰胺是一种高分子水处理絮凝剂产品,可用于吸附水中的悬浮颗粒,在颗粒之间起链接架桥作用,使细颗粒形成比较大的絮团,并且加快了沉淀的速度。其用量不是特别限制的,只要是能将水中悬浮颗粒充分絮凝的用量即可。

10、进一步地,步骤(1)中的低硝卤水的成分为:na2so4含量:50 g/l~180 g/l;nacl含量:260 g/l~320 g/l;caso4含量:0.2 g/l~0.5 g/l;mgso4含量:0.12 g/l~0.32 g/l。例如,低硝卤水中na2so4含量可为60 g/l~170 g/l,70 g/l~160 g/l,80 g/l~150 g/l,或90 g/l~140 g/l;nacl含量可为265 g/l~315 g/l,270g/l~310g/l,272 g/l~300 g/l,280g/l~295g/l,或285g/l~290g/l;caso4含量可为0.25g/l~0.45 g/l,0.28g/l~0.42g/l,或0.30g/l~0.40 g/l;mgso4含量可为0.15 g/l~0.30g/l,0.18g/l~0.28 g/l或0.20g/l~0.25g/l。

11、进一步地,步骤(1)中采用熟石灰-碳酸氢钠净化法去除钙镁离子,向低硝卤水中加入相对于低硝卤水质量0.1-0.3%,优选约0.2%的熟石灰和相对于低硝卤水质量0.1-0.3%,优选约0.2%的碳酸氢钠,搅拌反应后沉降1-3个小时,优选1.5-2.5个小时,并加入过量烧碱(例如相对于低硝卤水质量0.25-0.4%,优选约0.3%),得到净化后卤水。

12、进一步地,其中步骤(2)中的膜过滤系统中膜的种类为陶瓷膜、戈尔膜、有机膜中的任意一种,膜的孔径为20-60 nm,优选30-50 nm,更优选为35-45nm。

13、进一步地,步骤(2)中精制卤水中,na2so4含量:50 g/l~180 g/l;nacl含量:260 g/l~320 g/l,优选地,na2so4含量:60 g/l~170 g/l;nacl含量:265 g/l~315 g/l,更优选地,na2so4含量:80 g/l~150 g/l;nacl含量:270 g/l~310 g/l。

14、进一步地,步骤(3)中进入硝盐联产系统的精制卤水和步骤(4)中进入冷冻结晶系统的精制卤水的二者的体积比为1:3~7,优选1:4~6,更优选1:4.5~5.5,如1:5。将一部分的精制卤水送去硝盐联产生产固体盐和元明粉,剩余部分进入冷冻结晶系统生产液体盐和元明粉。二者的体积比在1:4~6范围里,元明粉和液体盐的产率较高。

15、进一步地,步骤(3)中,析硝在120~150℃,优选125~145℃,优选130~140℃下进行。

16、进一步地,步骤(4)中,蒸发在120~150℃下进行,优选在130~140℃下进行。

17、进一步地,步骤(4)中,降温结晶包括:经过净化沉降过滤后的精制卤水温度一般为35~45℃,在35~45℃下先进入闭式冷却塔预冷却至25-30℃,优选25-29℃,更优选25-28℃,然后进入进料桶,用泵加压后,经过预冷器,与从冷冻结晶罐中出来的深冷后的硝母液经过泵输送至换冷器,进行两级冷交换,其中硝母液的温度为-6~-7℃。卤水预冷出温控制在16~25℃,优选16-23℃进入单级冷冻结晶罐冷冻,冷冻结晶罐中的温度为-8~-14℃,进一步-10-~13℃,优选约-13℃,卤水在冷冻结晶罐中在-6~-7℃下冷却析出十水硫酸钠,剩余的硝母液作为冷媒送往预冷器。

18、进一步地,冷冻结晶罐中的上层清液进入缓存母液罐,罐内母液泵入真空带式过滤机过滤溶液中夹杂的十水硫酸钠,清滤液落入清母液桶,清液去预冷器作为冷媒换热后去液体盐储桶储存,得到液体盐产品。

19、进一步地,步骤(5)中得到的液体盐为300 g/l~350 g/l,优选为310 g/l~340 g/l,更优选为320 g/l~330 g/l nacl。

20、进一步地,结晶罐通过下层硝腿排硝,离心分离得到十水硫酸钠,十水硫酸钠通过精制卤水调浆,作为补充硝源进入步骤(3)的硝蒸发系统在120~150℃蒸发得到元明粉产品。

21、本技术中,“任选地”表示有或没有。

22、本发明的有益效果为:

23、提供一种利用芒硝尾矿冷冻脱硝生产液体盐联产元明粉的方法,可以充分开发利用低硝卤水中的氯化钠、硫酸钠资源,提高了资源利用率。

24、提供一种利用芒硝尾矿冷冻脱硝生产液体盐联产元明粉的方法,通过冷冻脱硝的工艺,将低硝卤水中的硫酸钠开发出来,并且补充到硝蒸发系统中,提高了系统中硫酸钠的含量,从而降低能耗。

25、提供一种利用芒硝尾矿冷冻脱硝生产液体盐联产元明粉的方法,通过熟石灰-碳酸氢钠净化法、制冷工序、冷冻结晶、离心分离、干燥等工序生产液体盐联产元明粉产品,避免了低硝卤水在系统内无限循环导致产品质量下降的问题。

26、液体盐产品不需要增盐工序:因原料卤水氯化钠含量较高(260 g/l~320 g/l),冻后卤水因十水硝结晶水带走水分,直接将卤水中含盐量升高至300 g/l~350 g/l,直接免除加盐系统。而传统氯碱企业液体盐生产因纳滤膜过膜浓度要求较低(淡盐水通常含盐量在280g/l~290g/l),需要化盐系统进行增盐。因此,相较而言,本发明可有效减少精制盐消耗,节省投资,扩大效益。

本文地址:https://www.jishuxx.com/zhuanli/20241204/341430.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。