一种锌浮渣生产纳米氧化锌的方法与流程

- 国知局

- 2024-12-06 12:31:27

本申请涉及冶金工程,尤其涉及一种锌浮渣生产纳米氧化锌的方法。

背景技术:

1、锌浮渣为热镀锌、电解锌等生产过程中形成的固体工业废料,通常采用氯化铵和氯化锌作助镀溶剂,从合金液表面捞出的一种浮渣。锌浮渣的主要成分为单质锌、氧化锌和氯化锌。

2、锌浮渣经过球磨处理,产出锌合金粒子和锌灰。锌合金粒子在10-80目之间,返炉熔炼直收率低,直接返湿法流程生产电积锌,氯、铝、镁杂质含量高,难处理。目前国内锌合金粒子回收方法大都采用火法方法,采用湿法工艺生产纳米氧化锌的技术报道较少。

3、申请号201110121965.2的专利“锌灰熔炼回收锌的方法及实施该方法的熔炼装置”,①、将锌灰投入锌锅内,盖上锅盖;对锌锅在48小时内加热至485±5℃时,停止加热,并保温3小时;用搅拌器对锅内的锌灰进行搅拌;再保温1小时,搅拌一次;再保温1小时,然后将沉入锅底的锌打捞出锅。该方法是利用专用的熔炼装置,通过对锌灰的加热熔炼、保温及搅拌,将锌灰中的锌液沉淀出来。实施该方法,可在镀锌生产中边生产,边收集,很方便地收集锌灰中90%以上的锌,通过检测,炼制的锌含锌纯度在98%以上。该工艺生产的粗锌含锌98%以上,含氯较高,还要进行处理才能生产99.995%锌锭。

4、申请号201010567399.3的专利“一种从热镀锌灰中回收锌的工艺”,热镀锌灰通过干磨、筛分后分离得到含金属锌筛上物和含氧化锌筛下物,从而将热镀锌灰金属锌和氧化锌进行初步分离;筛上物在温度为400~500℃,真空度为10~50pa下进行脱结合水和氯化锌处理,然后在温度为650℃~800℃,真空度为10~30pa条件下真空蒸馏得到金属锌;筛下物经过碱洗脱氯后,利用硅铁为还原剂,氧化钙为造渣剂,在真空度为10~30pa、温度为1050~1200℃条件下,通过真空热还原将氧化锌得金属锌。该工艺流程长,能耗高。

5、湿法处理工艺中,公布号为cn105819495a的《一种高活性纳米氧化锌的制备方法》中,公开了一种高活性纳米氧化锌的制备方法,以锌浮渣为原料,经过铬酸钾碱浸提取后,过滤除杂,再加入锌粉对其他金属杂质进行二次除杂,然后向其中加入表面活性剂和硅烷偶联剂等辅料反应混合,整体沉淀过滤,取滤渣干燥得氧化锌,最后煅烧活化得高活性纳米氧化锌成品。

6、利用该法虽然煅烧所得的高活性纳米氧化锌bet比表面积≥48m2/g,活性显著提高。但是该方法由于在对原料进行浸出时,采用的是氧化性碱铬酸钾进行碱浸,且反应过程中还需加入表面活性剂和硅烷偶联剂等辅助试剂,这样的操作缺点在于反应后产生的碱性溶液较难处理,该文件中并没有给出任何对得到后液进行处理的记载。对于本领域技术人员来说,上述溶液既不可以返回进行循环浸出,也不能直接外排,也无法直接售卖,对于企业来说,处理极为困难。

7、如何简化生产工艺,利用现有的原料就可以更加经济环保地就地处理锌浮渣,对于企业降本增效来说有着重要的意义。

技术实现思路

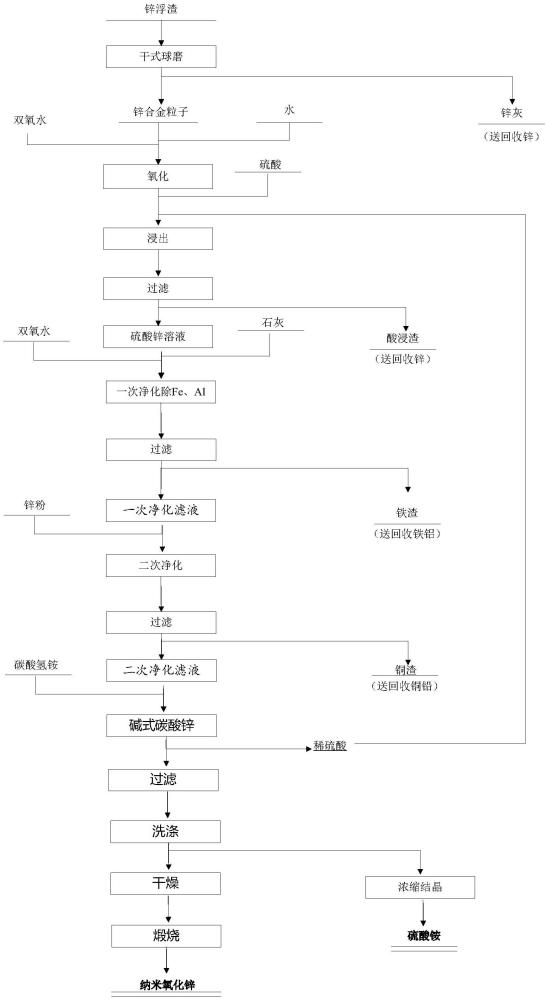

1、为解决或部分解决相关技术中存在的问题,本申请提供了一种锌浮渣生产纳米氧化锌的方法,该方法基于湿法处理工艺,利用现有的常规的设备、原料例如球磨机、双氧水、硫酸以及碳酸氢铵,就可以实现利用锌浮渣直接生产纳米氧化锌,特别地,在利用上述原料制备纳米氧化锌的过程中,可以对过程中的产物充分地回收。

2、本申请中的一种锌浮渣生产纳米氧化锌的方法,包括以下步骤:

3、(1)球磨:锌合金渣通过干式球磨,多级筛分后生产出锌合金粒子和锌灰;

4、(2)氧化:按照每克锌合金粒子中加入0.5~0.8ml双氧水的比例,将其搅拌混匀后静置氧化一段时间;

5、(3)硫酸浸出:将双氧水氧化后的锌合金粒子加入硫酸进行浸出,浸出终点ph为2.5~3.5,过滤得到硫酸锌浸出液;

6、(4)硫酸锌浸出液一次净化:

7、按照每升硫酸锌浸出液中加入0.02~0.025l双氧水的比例进行氧化,然后将所得混合溶液升温至60~65℃,加入石灰,调节终点ph至4.5~5.0,使fe、al水解沉淀,过滤产出铁渣和一次净化滤液;

8、(5)硫酸锌浸出液二次净化:

9、在所得一次净化滤液中加入锌粉置换除杂,过滤得到二次净化后液;

10、(6)碱式碳酸锌制备:

11、在二次净化后液中加入碳酸氢铵制备得到碱式碳酸锌,过滤后得到滤渣和二次净化滤液,二次净化滤液返步骤(3)硫酸浸出;

12、(7)滤渣分别经洗涤、干燥和煅烧后,即得纳米氧化锌。

13、进一步地,所述烘干温度为80-140℃;所述煅烧温度为500-600℃。

14、进一步地,所述步骤(3)硫酸浸出的浸出温度为60~95℃,浸出时间2.5~5h,

15、进一步地,所述步骤(2)中静置氧化时间为0.1~3.0h。

16、进一步地,所述步骤(5)中的置换控制条件为:温度55~60℃,反应时间0.8~1.0h;锌粉加入量为杂质含量的1.05~1.8倍。

17、进一步地,所述锌合金浮渣含锌60~80%,含铁0.06~0.08%,含铝0.3~5%,含镁0.2~1%,含铅0.06~0.08%,含氯0.6~4%。

18、进一步地,所述锌合金粒子含锌90~95%,含铁0.02~0.1%,含铝0.2~0.5%,含镁0.1~0.1%,含铅0.02~0.3%,含氯1~3%。

19、本申请的有益效果是:

20、本申请中的方法基于湿法处理工艺,利用现有的常规的设备、原料例如球磨机、双氧水、硫酸以及碳酸氢铵,就可以实现利用锌浮渣直接生产纳米氧化锌,特别地,在利用上述原料制备纳米氧化锌的过程中,过程中涉及到锌合金粒子氧化后且浸出的渣即酸浸渣送往回收锌,一次净化后得到的铁渣送往回收铁和铝,二次净化后得到的渣则送往回收铜,碱式碳酸锌制备过程中产生的稀酸直接返回浸出工序回用,洗涤后液则浓缩结晶制备硫酸铵,通过上述操作可以对过程中的产物充分地回收。相比较现有技术中采用湿法处理时,碱液浸出液难处理的问题,该方法有效避免了废液的外排,污染小,且实现了各物料的充分回收利用,或返回循环利用,或直接外售,或返回锌冶炼系统主流程,对于锌冶炼企业来说具有更强地实践意义。

技术特征:1.一种锌浮渣生产纳米氧化锌的方法,其特征在于,包括以下步骤:

2.根据权利要求1中所述的一种锌浮渣生产纳米氧化锌的方法,其特征在于,所述烘干温度为80-140℃;所述煅烧温度为500-600℃。

3.根据权利要求1中所述的一种锌浮渣生产纳米氧化锌的方法,其特征在于,所述步骤(3)硫酸浸出的浸出温度为60~95℃,浸出时间2.5~5h。

4.根据权利要求1中所述的一种锌浮渣生产纳米氧化锌的方法,其特征在于,所述步骤(2)中静置氧化时间为0.1~3.0h。

5.根据权利要求1中所述的一种锌浮渣生产纳米氧化锌的方法,其特征在于,所述步骤(5)中的置换控制条件为:温度55~60℃,反应时间0.8~1.0h;锌粉加入量为杂质含量的1.05~1.8倍。

6.根据权利要求1中所述的一种锌浮渣生产纳米氧化锌的方法,其特征在于,所述锌合金浮渣含锌60~80%,含铁0.06~0.08%,含铝0.3~5%,含镁0.2~1%,含铅0.06~0.08%,含氯0.6~4%。

7.根据权利要求1中所述的一种锌浮渣生产纳米氧化锌的方法,其特征在于,所述锌合金粒子含锌90~95%,含铁0.02~0.1%,含铝0.2~0.5%,含镁0.1~0.1%,含铅0.02~0.3%,含氯1~3%。

技术总结本申请是关于一种锌浮渣生产纳米氧化锌的方法,属于冶金工程技术领域。该方法包括以下步骤:(1)球磨:锌合金渣通过干式球磨,生产出锌合金粒子;(2)氧化:锌合金粒子中加入双氧水静置氧化一段时间;(3)硫酸浸出;(4)硫酸锌浸出液一次净化;(5)硫酸锌浸出液二次净化;(6)碱式碳酸锌制备:在二次净化后液中加入碳酸氢铵制备得到碱式碳酸锌,过滤后得到滤渣和二次净化滤液,二次净化滤液返步骤(3)硫酸浸出工序;(7)滤渣分别经洗涤、干燥和煅烧后,即得纳米氧化锌。该方法基于湿法处理工艺,利用现有的常规的设备、原料就可以实现利用锌浮渣直接生产纳米氧化锌,且还可以对过程中的产物充分地回收。技术研发人员:胡如忠,吴红林,田惟维,马胜兰,丁旭,邓远久,陈昌将,张小丽,王嘉静,张红秀,窦鉴,任晓受保护的技术使用者:云南驰宏资源综合利用有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/341905.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表