窑炉池壁加热装置、玻璃窑炉及其方法与流程

- 国知局

- 2024-12-06 12:37:58

本发明涉及玻璃窑炉,具体涉及一种窑炉池壁加热装置、玻璃窑炉及其方法。

背景技术:

1、在玻璃制造的核心环节中,窑炉的加热效能对最终玻璃制品的品质与生产效率具有直接且关键的影响。为了优化这一关键环节,本领域的技术专家持续探索并付诸实践,力求在技术上取得突破。例如,中国专利cn115340287a所揭示的高世代基板玻璃窑炉及其生产方法,便是一种有益的尝试。该专利通过在窑炉池壁的相对两侧布置多个池壁加热电极,同时在池底设置池底加热电极,并在胸墙上配置燃枪,用于通过多点加热与对称布局来维持窑炉空间内的温度稳定性。其中,燃枪的间隔对称设置有助于热量的均衡分布。

2、然而,尽管上述方案在提升窑炉加热稳定性方面做出了贡献,但传统窑炉加热方式所固有的热量分布不均、热效率偏低以及保温性能不足等问题,仍未得到根本性解决。这些问题不仅增加了能源消耗,还限制了玻璃产品质量的进一步提升,使得生产过程中的稳定性与成本控制面临挑战。因此,继续研发更为高效、均匀且节能的窑炉加热装置及其控制方法,仍是玻璃制造领域亟待解决的重要课题。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,提供一种窑炉池壁加热装置、玻璃窑炉及其方法。

2、本发明采用的技术方案如下:

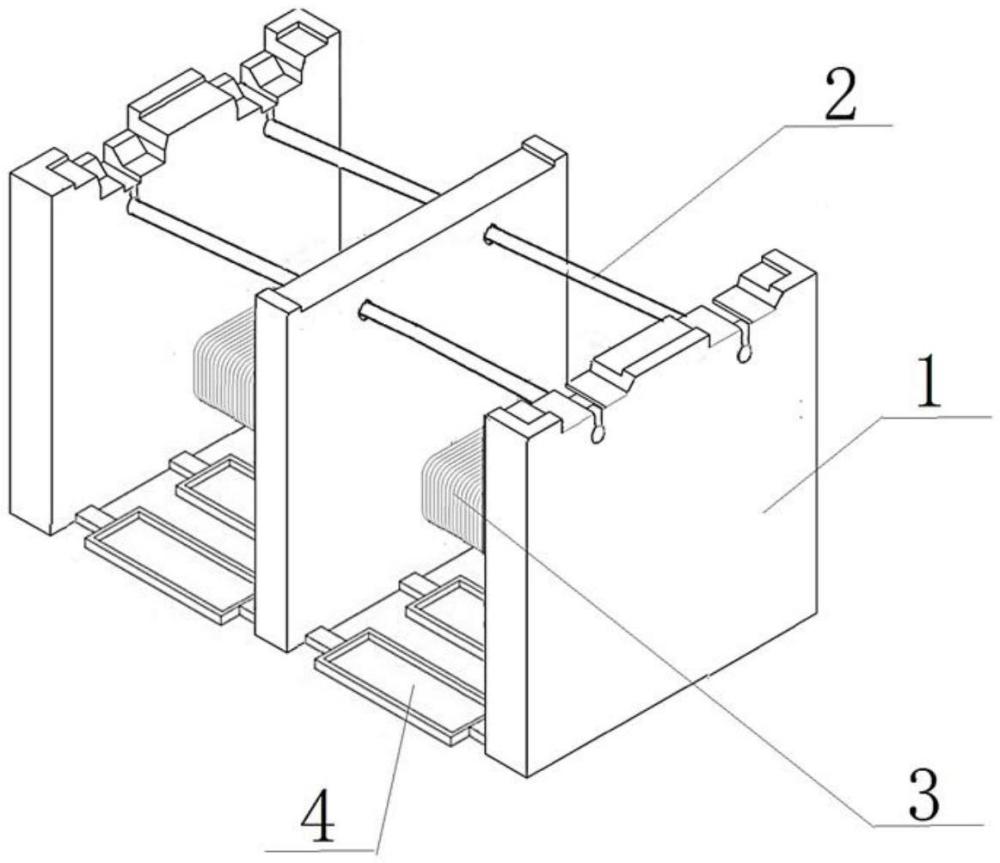

3、一种窑炉池壁加热装置,包括若干池壁支板间隔而成的池壁框架,池壁支架的顶部设置有凹槽,凹槽上架设有池壁盖板;池壁支架的侧部设置有通孔,用于连接辅助加热件,辅助加热件为连接不同池壁框架的u型金属加热棒;

4、池壁支架的中部贯穿设置有主加热通道,主加热通道内设置有独立控制的加热管路;

5、池壁支架的底部均布有耐高温反射板,用于将主加热通道的热量反射至顶部的窑炉空间内;耐高温反射板包括连接于池壁支架上的连接轴、位于两根连接轴之间的反射框,以及位于反射框上的反射片,反射片采用涂覆反射材料的耐高温陶瓷构成。

6、本技术方案用于实现高效、均匀的加热效果,该装置利用池壁框架支撑结构,结合顶部凹槽与池壁盖板,确保加热空间密封;通过侧部通孔连接的u型金属加热棒作为辅助加热件,增加加热的均匀性;中部的主加热通道内置独立控制的加热管路,提供主要热源;底部的耐高温反射板则有效反射热量至窑炉顶部空间,提高热效率。

7、另外,根据本发明上述提出窑炉池壁加热装置还具有如下附加技术特征:

8、根据本发明的一个实施例,所述池壁支板的顶部还设置有卡槽,卡槽位于中间的池壁支板上,用于对顶部的池壁盖板进行支撑。

9、本技术方案通过在池壁支板顶部增设卡槽,特别是位于中间支板上的卡槽,用于增强池壁盖板的支撑稳定性,确保加热过程中结构的稳固。

10、根据本发明的一个实施例,所述辅助加热件自池壁支架内穿过并掉转180°自相邻池壁框架内穿过,同一辅助加热件同时跨越多个池壁支架,形成网状加热结构。

11、本技术方案通过使辅助加热件以特定方式(穿过池壁支架并掉转180°)穿越多个池壁支架,形成网状加热结构,以实现加热的均匀分布和高效热传递,确保窑炉内温度的一致性。

12、根据本发明的一个实施例,所述主加热通道与温度控制器相连,温度控制器对不同的池壁框架进行独立控制;主加热通道上设置有温度传感器。

13、本技术方案通过将主加热通道与温度控制器相连,并利用温度传感器监测温度,实现对不同池壁框架的独立控制,从而精确调节窑炉内各区域的温度,满足不同生产需求。

14、根据本发明的一个实施例,所述耐高温反射板采用氧化锆陶瓷制成,氧化锆陶瓷表面涂覆一层具有高反射率的合金;相邻耐高温反射板之间存在间隙,间隙处为换热区间。

15、本技术方案通过选用氧化锆陶瓷作为耐高温反射板的材料,并涂覆高反射率合金,结合反射板间的间隙作为换热区间,用于提高热量的反射效率和热交换性能,提升窑炉的热效率。

16、根据本发明的一个实施例,所述池壁框架为独立的单元,通过相邻的池壁框架组合在一起构成玻璃窑炉的基础;池壁框架之间及与窑炉其他部分的连接处,采用高效隔热材料进行密封处理。

17、本技术方案通过将池壁框架为独立的单元,并通过高效隔热材料密封框架间及与窑炉其他部分的连接处,用于构建一个结构紧凑、隔热性能优良的玻璃窑炉基础,减少热量损失,提高能源利用效率。

18、为实现上述目的,本发明还提供一种玻璃窑炉。

19、一种玻璃窑炉,包括若干池壁框架,池壁框架之间通过辅助加热件进行连接,辅助加热件构成网状结构;池壁框架通过高效隔热材料进行连接处的密封;若干池壁框架为同一片区,采用同一个温度控制器进行独立温度调节。

20、本技术方案利用网状结构的辅助加热件连接池壁框架,并通过高效隔热材料密封连接处,同时采用统一的温度控制器对同一片区的池壁框架进行独立温度调节,用于实现窑炉内温度的高效、精准控制,提升玻璃生产的质量与效率。

21、为实现上述目的,本发明还提供一种窑炉池壁加热方法。

22、一种窑炉池壁加热方法,包括如下步骤:

23、s1、窑炉的制备加工:

24、s11、将若干池壁支板间隔排列,形成池壁框架;每个池壁支板的顶部设置卡槽,中间池壁支板的卡槽用于支撑池壁盖板;

25、s12、将池壁盖板放置在池壁支架顶部的凹槽上,并通过卡槽进行稳固支撑;

26、s13、将u型金属加热棒穿过池壁支架的侧部通孔,并使其自池壁支架内穿过并掉转180°自相邻池壁框架内穿过,形成网状加热结构;

27、s14、在池壁支架的中部贯穿设置主加热通道,并在通道内安装独立控制的加热管路;

28、s15、在池壁支架的底部均布耐高温反射板,反射板通过连接轴固定在池壁支架上,反射片采用涂覆有高反射率合金的氧化锆陶瓷制成;

29、s16、使用高效隔热材料对池壁框架之间及与窑炉其他部分的连接处进行密封处理;

30、s2、窑炉的加热控制:

31、s21、设定温度控制器的参数,启动温度控制器,温度控制器控制主加热通道内的加热管路开始加热,产生热量;

32、s22、辅助加热件通过网状结构将热量均匀传递到整个窑炉池壁;

33、s23、主加热通道内的热量通过池壁支架传导至池壁框架及周围空间;

34、s24、耐高温反射板将主加热通道传递来的热量反射至顶部的窑炉空间内,减少热量散失,提高热效率;

35、s25、相邻耐高温反射板之间的间隙作为换热区间,促进热量的自然对流和辐射;

36、s3、加热温度监控调节:

37、s31、主加热通道上的温度传感器实时监测窑炉内的温度,并将数据反馈给温度控制器;

38、s32、温度控制器根据温度传感器反馈的数据,对不同的池壁框架进行独立控制,确保窑炉内不同区域的温度达到预设值;

39、s33、当生产任务完成后,关闭温度控制器,停止加热管路和辅助加热件的加热。

40、本技术方案通过将池壁支板间隔排列形成框架,并利用卡槽和凹槽稳固地安装池壁盖板,确保窑炉结构的基础稳固性;通过巧妙地布置u型金属加热棒,在池壁支架间形成网状加热结构,实现热量的均匀分布与传递;在池壁支架中部设置主加热通道并安装独立控制的加热管路,以及底部铺设耐高温反射板,增强加热效率与热能的利用;整个制备过程中,高效隔热材料的应用则有效减少热量散失,提升窑炉的保温性能;在窑炉的加热控制阶段,其通过设定温度控制器参数并启动,实现对主加热通道内加热管路的精准控制,从而产生所需的热量;辅助加热件的网状结构确保热量能够迅速且均匀地传递到窑炉的各个角落;主加热通道与耐高温反射板的协同作用,不仅将热量有效传导至池壁框架及周围空间,还通过反射机制将热量集中至窑炉顶部空间,提高热效率;在加热温度监控调节方面,其通过温度传感器实时监测窑炉内温度,并将数据反馈至温度控制器,实现对窑炉内温度的精确监控;温度控制器根据反馈数据对不同的池壁框架进行独立调节,确保窑炉内温度分布的均匀性;当生产任务完成后,通过关闭温度控制器,实现对加热管路和辅助加热件加热的及时停止,避免不必要的能源浪费。

41、本发明与现有技术相比,具有以下有益效果:

42、(1)通过网状加热结构和独立控制的加热管路,实现窑炉内热量均匀分布,提高加热效率与均匀性;

43、(2)耐高温反射板有效反射热量至窑炉顶部,减少散失;高效隔热材料密封处理减少热量损失,提升整体热效率与保温性能;

44、(3)温度控制器结合温度传感器,实现对不同池壁框架的独立控制,确保窑炉内温度精准调节,满足不同生产需求。

本文地址:https://www.jishuxx.com/zhuanli/20241204/342351.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表