一种XeF2刻蚀设备及使用方法与流程

- 国知局

- 2024-12-06 12:44:15

本发明涉及刻蚀,更具体的说涉及一种xef2刻蚀设备及使用方法。

背景技术:

1、xef2在未蒸发状态下为白色固体,室温下具有3.8torr的饱和蒸气压,可以在常温下和si产生化学反应,形成气态xe,sif4等化合物:2xef2+si—>2xe(g)+sif4(g)。在微电子器件制造中,广泛应用xef2来刻蚀si材料,也可以刻蚀mo、w、ti、zr、v、ta等材料。

2、用xef2来刻蚀si,相对于湿法刻蚀、其他cf4、sf6、cl2等干法刻蚀,有几大优点:

3、1、该刻蚀无需外加能量(如加热、离子源等),刻蚀设备和方法简单。

4、2、这是一种干法刻蚀,其刻蚀反应物都具有挥发性,均可以由真空系统抽除;辅以尾气燃烧处理,几乎没有刻蚀污染。

5、3、该刻蚀对于在微电子器件制造中常用材料,如sio2、光刻胶、al薄膜等具有很高的选择比,通常>1000:1;所以,该刻蚀不会对这些材料造成损伤,也可以用这些材料作为掩膜,同时也有利于将si刻蚀“干净、彻底”,使得成型结构“free-standing”,基本不会“粘着”基体。

6、4、该刻蚀是一种各向同性刻蚀;可以在si材料的各个方向刻蚀,非常适合于“掏空”(刻蚀)表面膜层下的si材料,形成表面膜层的悬浮结构。

7、5、该刻蚀具有很高的刻蚀速率,通常可以达到若干μm/min。

8、但是在用xef2来刻蚀si的使用中,也发现很多问题:

9、1、样品置于空气中,通常会在样品待刻蚀的si表面形成sio2,这严重降低了si的刻蚀速率和刻蚀均匀性,甚至导致刻蚀停止,所以通常在刻蚀xef2之前,将样品用hf适当侵泡,除去表面sio2,并用去离子水清洗,烘干,再将样品放入设备进行刻蚀。这严重降低了刻蚀工艺的精度和可靠性,不利于微电子产品的工业化连续生产。

10、2、同时,刻蚀腔体中如果残留水蒸气气压过高,则会导致xef2刻蚀过程中产生的f和h2o产生化学反应,产生hf,会刻蚀作为掩膜的sio2层,所以,刻蚀腔体内必须保持极低的水蒸汽偏压。

11、3、xef2极其昂贵。目前,xef2刻蚀设备通常采用两种刻蚀方法:连续刻蚀和脉冲刻蚀。前者在刻蚀腔体中连续导入xef2气体,保持气体气压,控制刻蚀时间,以达到刻蚀的厚度和其他要求。后者则在刻蚀腔体中导入xef2气体,当达到预设压力时,即停止导入气体,并关闭抽气阀门;腔体中的压力在xef2气体刻蚀si的过程中升高,当达到预设压力时,即打开抽气阀门抽真空;当真空到达预定值时,即关闭抽气阀门,并在刻蚀腔体中再次导入xef2气体,形成一个循环。通常,需要多个(1~100)循环,才能完成刻蚀的厚度和其他要求。两种方法,刻蚀过程中未参与刻蚀的xef2气体,均被真空泵抽走,造成浪费。同时,由于气体在扩展腔体和刻蚀腔体之间的扩散,一旦达到压力平衡,气体流动性减小,非常不利于刻蚀的均匀性。

12、4、虽然xef2刻蚀,已经基本可以解决刻蚀结构与基体“粘着”问题,但是实际生产中,刻蚀成型的部件运动时还是有“滞涩”现象,即刻蚀最终未能形成非常光滑的、free-standing的悬浮件,影响产品的质量和产能。

技术实现思路

1、针对现有技术的不足,本发明提供了一种xef2刻蚀设备,该xef2刻蚀设备能够可对工件/晶圆进行真空上载和转运,并且晶圆进行表面等离子体预清洁、xef2刻蚀、再次表面等离子体预清洁、sam沉积以及下载,从而完成整个xef2刻蚀和sam沉积过程,并且xef2刻蚀和sam沉积均能够保证均匀性。

2、为实现上述目的,本发明提供了如下技术方案:

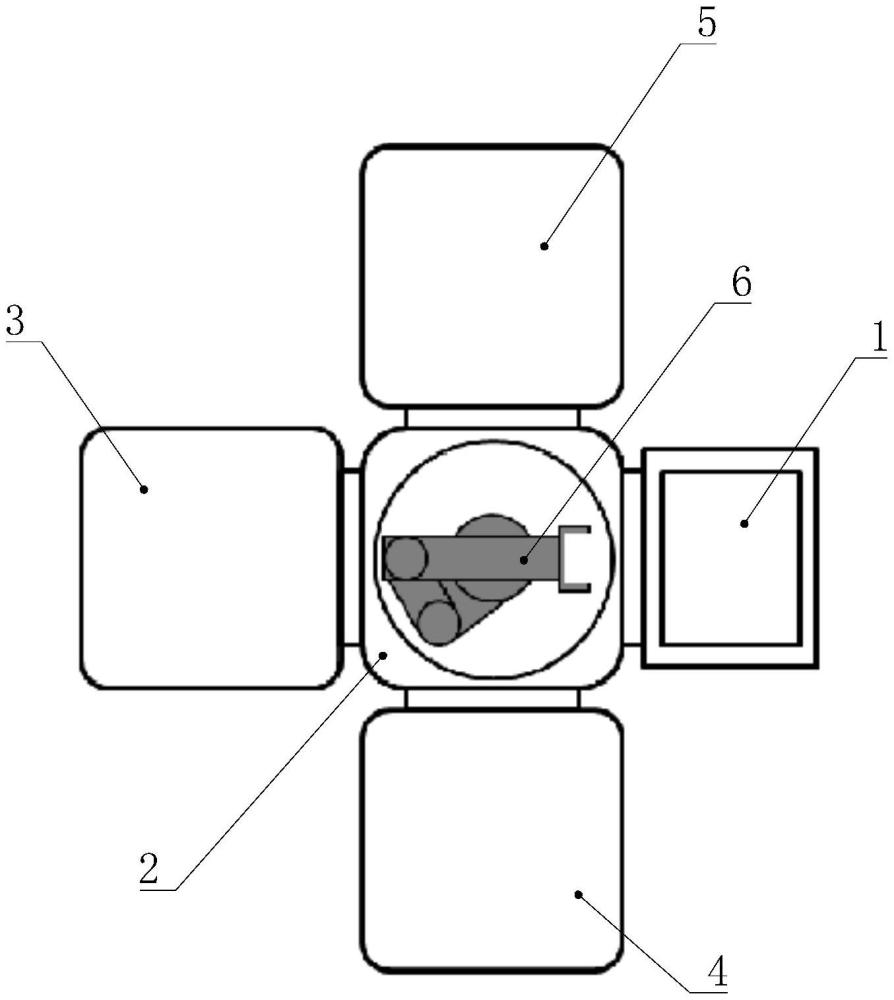

3、一种xef2刻蚀设备,包括:

4、上载腔体,其用于上载需要刻蚀的工件或晶圆,且与外界之间设置有第一真空阀门;

5、运输腔体,其内部设有机械手,并且分别与上载腔体、沉积自组装单分子层模块、等离子体刻蚀腔体和xef2刻蚀工艺模块连接,且运输腔体与上载腔体、沉积自组装单分子层模块、等离子体刻蚀腔体和xef2刻蚀工艺模块之间均设置有第二真空阀门;

6、沉积自组装单分子层模块,其包括沉积腔体,用于对工件或晶圆进行sam沉积;

7、等离子体刻蚀腔体,其用于对工件或晶圆进行等离子体刻蚀;

8、xef2刻蚀工艺模块,其包括xef2刻蚀腔体,用于对工件或晶圆进行xef2刻蚀;

9、xef2刻蚀设备的使用方法,包括如下步骤:

10、s1、打开第一真空阀门,将晶圆置于上载腔体内,随后关闭第一真空阀门,并对上载腔体内进行抽真空;

11、s2、当上载腔体内真空度达到预定值后,打开上载腔体与运输腔体之间的第二真空阀门,运输腔体内的机械手将晶圆载入值运输腔体内,随后关闭运输腔体与上载腔体之间的第二真空阀门;

12、s3、打开等离子体刻蚀腔体与运输腔体之间的第二真空阀门,运输腔体内的机械手将晶圆载入到等离子体刻蚀腔体内,随后关闭等离子体刻蚀腔体与运输腔体之间的第二真空阀门;

13、s4、在离子体刻蚀腔体内施加电源等产生等离子体,对晶圆作表面等离子体预清洁;

14、s5、等离子体预清洁完毕后,打开离子体刻蚀腔体与运输腔体之间的第二真空阀门,机械手将晶圆取出,同时,打开xef2刻蚀腔体与运输腔体之间的第二真空阀门,运输腔体内的机械手将晶圆载入xef2刻蚀腔体内,随后关闭xef2刻蚀腔体与运输腔体之间的第二真空阀门;

15、s6、在xef2刻蚀腔体内,对晶圆实施多个非稀释脉冲刻蚀工艺、多个稀释脉冲刻蚀工艺、多个非稀释连续刻蚀工艺或者多个稀释连续刻蚀工艺中的任意一种,以完成对晶圆的xef2刻蚀;

16、s7、xef2刻蚀结束后,打开xef2刻蚀腔体与运输腔体之之间的第二真空阀门,机械手将晶圆取出,同时,打开离子体刻蚀腔体与运输腔体之间的第二真空阀门,机械手将晶圆放入离子体刻蚀腔体内,在离子体刻蚀腔体内,施加电源等产生等离子体,对晶圆再次作表面等离子体预清洁;

17、s8、等离子体预清洁完毕后,打开离子体刻蚀腔体与运输腔体之间的第二真空阀门,机械手将晶圆取出,同时,打开沉积腔体与运输腔体之间的第二真空阀门,机械手将晶圆放入沉积腔体内;

18、s9、在沉积腔体内,对晶圆采用气泡法对晶圆沉积sam材料或者对晶圆采用气化法对晶圆沉积sam材料;

19、s10、sam沉积结束后,打开沉积腔体与沉积腔体之间的第二真空阀门,机械手将晶圆取出,同时打开沉积腔体与上载腔体之间的第二真空阀门,机械手将晶圆放入上载腔体中;

20、s11、将上载腔体破真空,即可将晶圆取出,完成整个xef2刻蚀和sam沉积过程。

21、进一步的,所述xef2刻蚀工艺模块还包括xef2气源、n2气源、扩展腔体、循环泵和第一真空泵组,所述xef2气源通过管路一与扩展腔体连接,且管路一上设有阀门一,所述n2气源通过管路二分别与管路一、扩展腔体和xef2刻蚀腔体连接,且管路二与管路一、扩展腔体、xef2刻蚀腔体和n2气源之间分别设有阀门五、阀门六、阀门七和气体流量计一,所述扩展腔体通过管路三与xef2刻蚀腔体连接,且管路三上设有阀门二,所述xef2刻蚀腔体与运输腔体连接,且xef2刻蚀腔体分别通过管路四、管路五与循环泵、第一真空泵组连接,管路四上设有阀门八,管路五上设有阀门三,所述扩展腔体通过管路六与第一真空泵组连接,且管路六上设有阀门四,所述循环泵分别通过管路七、管路八与扩展腔体、xef2刻蚀腔体连接,且管路七上设有阀门九,管路八上设置有阀门十。

22、进一步的,所述沉积自组装单分子层模块还包括载体气源、第一储藏罐、第二储藏罐和第二真空泵组,所述载体气源通过管路十一与沉积腔体连接,所述管路十一上设置有阀门十一,所述载体气源通过管路十二分别与第一储藏罐和第二储藏罐连接,且管路十二与第一储藏罐之间设有阀门十二和气体流量计二,管路十二与第二储藏罐之间设有阀门十三和气体流量计三,所述第一储藏罐和第二储藏罐分别通过管路十三与沉积腔体连接,所述沉积腔体与运输腔体连接,并且通过管路十四与第二真空泵组连接,且管路十四上设有阀门十四,所述第一储藏罐和第二储藏罐上均设置有加热装置。

23、进一步的,所述所述沉积自组装单分子层模块还包括载体气源、蒸汽器、第一储藏罐、第二储藏罐和第二真空泵组,所述载体气源通过管路十五与蒸发器连接,且管路十五上设有气体流量计四,载体气源通过管路十六分别与第一储藏罐和第二储藏罐连接,且载体气源与管路十六之间设置有气体流量计五,所述第一储藏罐、第二储藏罐与管路十六之间分别设置有阀门十五和阀门十六,所述第一储藏罐、第二储藏罐通过管路十七与蒸发器连接,并且第一储藏罐、第二储藏罐与管路十七之间分别设置有液体流量计一、液体流量计二,所述蒸发器通过管路十八与沉积腔体连接,所述沉积腔体与运输腔体连接,并且通过管路十九与第二真空泵组连接,且管路十九上设有阀门十七。

24、进一步的,一个非稀释连续刻蚀工艺过程包括如下步骤:

25、阀门一、二、三开启,其余阀门处于关闭状态,xef2气体进入xef2刻蚀腔体,同时计时器开始计时,并且同时连续调控阀门三,使得xef2刻蚀腔体内的压力达到指定值;

26、当设定刻蚀时间到达时,关闭阀门一、二,阀门三全开,将刻蚀腔体抽至低真空。

27、进一步的,一个稀释连续刻蚀工艺过程包括如下步骤:

28、阀门一、二、三、五开启,其余阀门处于关闭状态,xef2气体进入xef2刻蚀腔体,同时计时器开始计时,并且同时调控阀门三,使得刻蚀腔体内的压力达到指定值;

29、当设定刻蚀时间到达时,关闭阀门一、二、五,阀门三全开,将xef2刻蚀腔体等抽至低真空。

30、进一步的,一个非稀释脉冲刻蚀工艺过程,包括如下步骤:

31、阀门一开启,其余阀门处于关闭状态,xef2气体进入扩展腔体,当扩展腔体内气压达到预定值时,阀门一关闭;

32、阀门二、八、九开启,其余阀门处于关闭状态,同时计时器开始计时,且刻蚀腔体初始处于真空状态,xef2气体从扩展腔体扩散至xef2刻蚀腔体,并对xef2刻蚀腔体内的晶圆进行化学刻蚀,同时循环泵开始运转,充分均匀扩展腔体及xef2刻蚀腔体内的气体,当刻蚀腔体内压力达到预定值时,阀门二、九关闭,阀门八保持开启,同时阀门十开启,继续维持xef2刻蚀腔体内气体流动,直至计时器到达预定时间值;

33、阀门二和三开启,其余阀门处于关闭状态,扩展腔体和xef2刻蚀腔体中的xef2气体被第一真空泵组抽走,直到刻蚀腔体中的真空达到预定值;

34、阀门二和三关闭,阀门四打开,其余阀门处于关闭状态,扩展腔体xef2气体被第一真空泵组抽走,直到扩展腔体中的真空达到预定值,则关闭阀门四。

35、进一步的,一个稀释脉冲刻蚀工艺过程,包括如下步骤:

36、打开气体流量计一,阀门一、五开启,其余阀门处于关闭状态,n2和xef2气体进入扩展腔体,当扩展腔体气压达到预定值时,阀门一、五关闭;

37、阀门二、八、九开启,其余阀门处于关闭状态,同时计时器开始计时,且xef2刻蚀腔体初始处于真空状态,n2和xef2气体从扩展腔体扩散至刻蚀腔体,并对xef2刻蚀腔体内的晶圆进行化学刻蚀,同时循环泵开始运转,充分均匀扩展腔体及xef2刻蚀腔体内的气体,当xef2刻蚀腔体内压力达到预定值时,阀门二、九关闭;阀门八保持开启,同时阀门十开启,继续维持刻蚀腔体内气体流动,直至计时器到达预定时间值;

38、阀门二和三开启,其余阀门处于关闭状态,则扩展腔体和xef2刻蚀腔体中的xef2气体被第一真空泵组抽走,直到xef2刻蚀腔体中的真空达到预定值;

39、阀门二和三关闭,阀门四打开,其余阀门处于关闭状态,扩展腔体xef2气体被真空泵抽走,直到扩展腔体中的真空达到预定值,则关闭阀门四。

40、进一步的,xef2刻蚀需要1—100个脉冲刻蚀过程来完成晶圆刻蚀,并且在每个脉冲过程之间暂停0-300秒。

41、与现有技术相比,本发明的有益效果是:

42、本发明通过设置上载腔体、运输腔体、沉积自组装单分子层模块、等离子体刻蚀腔体和xef2刻蚀工艺模块,可对工件/晶圆进行真空上载和转运,并且晶圆进行表面等离子体预清洁、xef2刻蚀、再次表面等离子体预清洁、sam沉积以及下载,从而完成整个xef2刻蚀和sam沉积过程,并且xef2刻蚀和sam沉积均能够保证均匀性,并且在xef2刻蚀和sam沉积前均进行表面等离子体预清洁,能够降低表面杂质的影响,提高刻蚀和沉积的均匀性和速率。

本文地址:https://www.jishuxx.com/zhuanli/20241204/342693.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表