一种单分散核壳微球及其制备方法

- 国知局

- 2024-12-06 12:45:33

本发明涉及材料,尤其涉及一种单分散核壳微球及其制备方法。

背景技术:

1、核壳微球是一种微小颗粒材料,由核心和包覆在外的壳层两部分组成,核壳结构通常由不同的材料构成,可整合内外两种材料的性质,使其具有核心和外壳的单个材料无法实现的特性。核壳微球复合材料的特性使它们非常适合制药和生物医学应用,包括细胞封装、细胞研究、靶向药物传递、控制药物释放、医美填充、细胞递送、支架材料,食品工业,催化和环境监测等。目前,广泛的技术已被用于制备核壳微球材料,常见的制备方法有同轴喷头挤出、微流控、溶剂蒸发和自组装等。而现有的技术常常较难制备出单分散的核壳微球,而且这种核壳微球由于水凝胶的存在使得疏水的微球有更好的细胞粘附能力,细胞能更好的在微球表面铺展。

2、微流控技术是一种在微观尺度上控制复杂流体混合和流动的技术,其中通过微小通道生产液滴,利用体积(如注射器泵)或压力(如压力容器)的驱动力,将不相溶的连续相和分散相分别在各自的微通道中流动。在微通道的交汇处,连续相对分散相进行挤压或剪切作用,促使界面不稳定而断裂,从而形成分散液滴;然后,通过固化、凝胶化、交联等方式将液滴转化为核壳微球。采用微流控技术制备核壳微球的方法结合了微流控技术和颗粒制备技术,可用于制备具有控制粒径、形状、壳厚以及核壳结构的微球颗粒。通过微流控技术制备核壳微球属于微流控技术与颗粒制备技术相结合的新兴领域,它在微流体平台上通过精确的流体操控和化学反应,实现对微球颗粒形状、粒径和核壳结构的精确控制。这种技术具有广泛的应用前景,尤其在药物传递、生物分析和材料科学等领域,为微球材料的研究和应用提供了更高水平的可控性和定制化能力。

3、然而,现有的微流控技术制备核壳微球多采用双乳化法,其中一般通过双乳化法制备plla等生物相容性微球,在包裹过程中容易出现未包裹或包裹多个核的情况。现有双乳化法制备微球结构的工艺复杂、效率低,且通常需要使用三个或更多的注射泵同时调控流速,以及通过连接显微镜观察微球的生成情况,操作较为复杂、过程较难控制。

技术实现思路

1、有鉴于此,本发明提供一种单分散核壳微球及其制备方法,通过本发明方法可获得高度单分散的可降解核壳微球材料,而且工艺操作简单,利于广泛地推广应用。

2、本发明提供一种单分散核壳微球的制备方法,包括以下步骤:

3、s1、采用含可降解聚合物的分散相液体,通过微流控工艺或乳化法,形成单分散性的可降解聚合物微球;

4、s2、将所述可降解聚合物微球表面通过多巴胺自聚合、静电吸附和化学接枝中的一种或多种,结合辣根过氧化酶,在所述辣根过氧化酶催化作用下,使所述可降解聚合物微球与水凝胶材料交联包覆,得到具有水凝胶层的单分散核壳微球;所述水凝胶材料为可被酶引发交联的水凝胶体系,如羟基苯丙酸水凝胶、丝素或透明质酸水凝胶。

5、在本发明的一些实施例中,所述可降解聚合物微球的粒径在10~1000μm,可在30~250μm,优选为40~200μm,更优选为50~180μm。

6、在本发明的一些实施例中,所述可降解聚合物为pla、plga、pcl、pga中的至少一种,优选为pla。

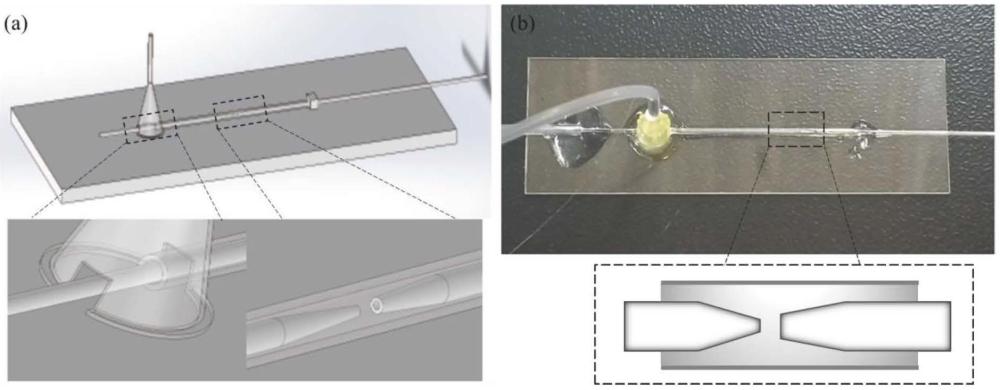

7、在本发明的一些实施例中,所述步骤s1中的微流控工艺包括:

8、在同轴微流控芯片的内相通道注入含可降解聚合物的油性分散相液体,在外相通道注入水性连续相液体,在所述内相通道出口端收集得到可降解聚合物液滴,去除油性分散相液体的溶剂,优选经过水洗和冻干,得到单分散性的可降解聚合物微球;

9、所述步骤s1中的乳化法包括:含可降解聚合物的油性分散相液体和水性连续相液体搅拌乳化,形成可降解聚合物液体后,去除油性分散相液体的溶剂,优选经过水洗和冻干,得到单分散性的可降解聚合物微球。

10、在本发明的一些实施例中,所述步骤s1中,所述同轴微流控芯片为玻璃毛细管芯片或pdms芯片;所述内相通道出口端设有同轴的收集通道,所述收集通道入口处与内相通道出口处之间的直线距离为30~1000μm,优选为50~500μm。

11、在本发明的一些实施例中,所述步骤s1中,所述水性连续相液体为pva水溶液,可通过注射泵调节流速为1~100ml/h,如可为10~50ml/h,优选为20~40ml/h。

12、在本发明的一些实施例中,所述步骤s1中,所述油性分散相液体的溶剂为二氯甲烷、氯仿、乙酸乙酯、丙酮和四氢呋喃中的至少一种,优选为二氯甲烷;所述油性分散相液体的流速为0.1~50ml/h,优选为1~5ml/h。

13、在本发明的一些实施例中,所述步骤s2包括:

14、将所述可降解聚合物微球浸于多巴胺溶液中,然后浸于辣根过氧化酶溶液中,使多巴胺自聚合并与辣根过氧化酶结合,得到表面有辣根过氧化酶的微球;

15、将所述表面有辣根过氧化酶的微球与水凝胶材料混合,进行交联反应,得到具有水凝胶层的单分散核壳微球。

16、在本发明的一些实施例中,所述步骤s2中,所述多巴胺溶液的浓度为0.1~5mg/ml,所述辣根过氧化酶溶液的浓度为0.01~1mg/ml,优选为0.01~0.1mg/ml;

17、所述交联反应的时间为0.1~5分钟,加入水终止反应而防止过度交联。

18、本发明提供一种单分散核壳微球,按照前文所述的制备方法得到,所述单分散核壳微球的表面光滑,可用于药物传递、细胞粘附及细胞递送载体、医美填充材料、支架材料、骨关节润滑和催化剂制备。

19、本发明主要通过微流控技术与酶交联结合,制备具有核壳结构的可降解聚合物微球,使得形成的核壳微球样品在性能和功能方面表现出卓越的一致性和稳定性,而且工艺操作简单。首先,本发明采用微流控技术结合酶交联可以实现高度单分散的核壳微球样品。在这种制备过程中,通过精确控制微流控系统中的流体混合和反应过程,确保每个微球的尺寸和形状非常接近,从而实现高度均匀的核壳微球样品。这种单分散性使得微球之间的性能和功能高度一致,增强了微球的应用稳定性。其次,所得到的高度单分散的核壳微球样品具有优异的稳定性和抗聚集性能。由于每个微球的尺寸和形状非常接近,样品中的微球不容易粘连在一起,从而保持微球的独立性和稳定性。这对于一些应用来说非常重要,特别是在需要维持微球的分散状态时,高度单分散性的样品更具优势。

20、另外,相比于传统的双乳化制备方法的高成本、低效率等不足,本发明仅通过微流控技术制备可降解聚合物微球的操作简单,再利用原位酶交联就可以在微球表面形成水凝胶层,从而实现核壳微球的构建。本发明实施例通过微流控技术结合酶交联制备单分散核壳微球样品,可以实现更精确的控制。此微流控技术可以精确控制实验条件和反应参数,从而确保微球的制备过程更加可靠和重复性更好。这种精确的控制有助于提高产品的质量,并且在一些需要高度一致性和精确性的应用中,高度单分散的微球样品更受欢迎。

技术特征:1.一种单分散核壳微球的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述可降解聚合物微球的粒径在10~1000μm,可在30~250μm,优选为40~200μm,更优选为50~180μm。

3.根据权利要求1所述的制备方法,其特征在于,所述可降解聚合物为pla、plga、pcl和pga中的至少一种,优选为pla。

4.根据权利要求1-3任一项所述的制备方法,其特征在于,所述步骤s1中的微流控工艺包括:

5.根据权利要4所述的制备方法,其特征在于,所述步骤s1中,所述同轴微流控芯片为玻璃毛细管芯片或pdms芯片;所述内相通道出口端设有同轴的收集通道,所述收集通道入口处与内相通道出口处之间的直线距离为30~1000μm,优选为50~500μm。

6.根据权利要5所述的制备方法,其特征在于,所述步骤s1中,所述水性连续相液体为pva水溶液,可通过注射泵调节流速为1~100ml/h,如可为10~50ml/h,优选为20~40ml/h。

7.根据权利要6所述的制备方法,其特征在于,所述步骤s1中,所述油性分散相液体的溶剂为二氯甲烷、氯仿、乙酸乙酯、丙酮和四氢呋喃中的至少一种,优选为二氯甲烷;所述油性分散相液体的流速为0.1~50ml/h,优选为1~5ml/h。

8.根据权利要1-3任一项所述的制备方法,其特征在于,所述步骤s2包括:

9.根据权利要求8所述的制备方法,其特征在于,所述步骤s2中,所述多巴胺溶液的浓度为0.1~5mg/ml,所述辣根过氧化酶溶液的浓度为0.01~1mg/ml,优选为0.01~0.1mg/ml;

10.一种单分散核壳微球,其特征在于,按照权利要求1-9任一项所述的制备方法得到,所述单分散核壳微球的表面光滑,可用于药物传递、细胞粘附及细胞递送载体、医美填充材料、支架材料、骨关节润滑和催化剂制备。

技术总结本发明涉及材料技术领域,尤其涉及一种单分散核壳微球及其制备方法。该方法包括以下步骤:S1、采用含可降解聚合物的分散相液体,通过微流控工艺或乳化法,形成单分散性的可降解聚合物微球;S2、将所述可降解聚合物微球表面通过多巴胺自聚合、静电吸附和化学接枝中的一种或多种,结合辣根过氧化酶,在所述辣根过氧化酶催化作用下,使所述可降解聚合物微球与水凝胶材料交联包覆,得到具有水凝胶层的单分散核壳微球;所述水凝胶材料为可被酶引发交联的水凝胶体系,如羟基苯丙酸水凝胶、丝素或透明质酸水凝胶。通过本发明方法可获得高度单分散的可降解核壳微球材料,而且工艺操作简单,利于广泛地推广应用。技术研发人员:李小盟,张梦琪,孙晴晴,张益玮,李倩受保护的技术使用者:郑州大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342751.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表