一种高强度保温阻燃光伏板及其制备方法

- 国知局

- 2024-12-06 12:49:38

本发明涉及新能源,特别是涉及一种高强度保温阻燃光伏板及其制备方法。

背景技术:

1、近年来,光储一体式换电站、多能互补零碳建筑等新兴独立式太阳能综合应用场景逐渐出现,其多直接将传统玻璃封装金属边框光伏组件安装于建筑外墙,重量较重,且集成度较低。若直接采用玻璃封装金属边框光伏组件作为建筑墙面,其强度不足。同时,储能电池低温特性相对较差,叠加安全性考虑,储能电池放置区域墙面应具备保温与阻燃特性,而现有玻璃封装金属边框光伏组件无法满足保温与阻燃需求。

技术实现思路

1、为了克服现有技术的不足,本发明的目的是提供一种高强度保温阻燃光伏板及其制备方法,通过采用玄武岩纤维轻芯钢作为光伏板的背板,有效保证了光伏板的强度和刚度,实现了优异的保温与阻燃特性;在玄武岩纤维轻芯钢制备时埋入紧固件,缩减了安装步骤;同时采用一体层压工艺,且无需安装边框,制造工艺简单。该高强度保温阻燃光伏板可直接作为多能互补零碳建筑或光储一体式换电站等分布式应用场景墙面,尤其适用于高寒地区。

2、为实现上述目的,本发明提供了如下方案:

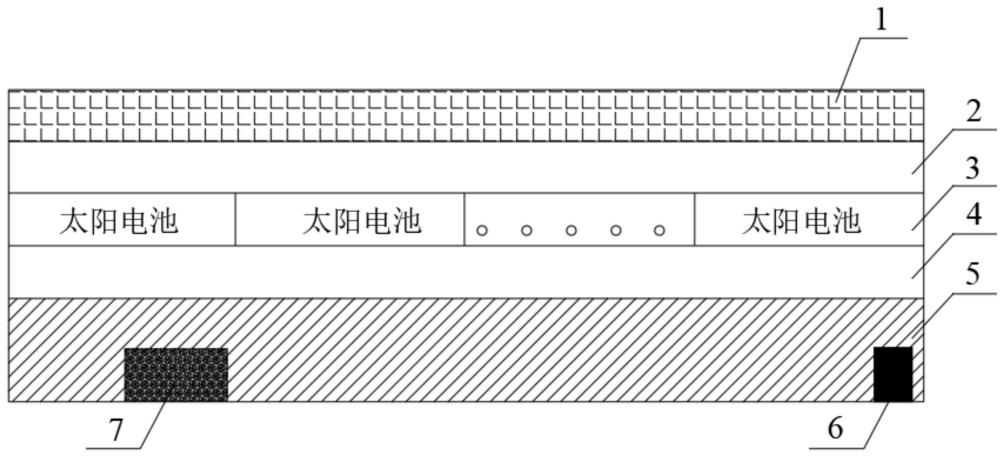

3、一种高强度保温阻燃光伏板,包括封装层,所述封装层下表面连接有高强度保温阻燃单元,所述高强度保温阻燃单元由上到下依次包括第一粘结层、太阳电池阵列、第二粘结层与玄武岩纤维轻芯钢层,所述玄武岩纤维轻芯钢层的位置处设置有接线盒。

4、优选地,所述封装层用于缓冲光伏板外部受到的机械冲击且隔绝光伏板内部的太阳电池阵列,防止太阳电池阵列与外界直接接触;所述封装层为厚度0.1mm~4.0mm的玻璃、乙烯-四氟乙烯共聚物、聚对苯二甲酸乙二醇酯、无色透明聚酰亚胺薄膜透明聚合物材料中的一种,所述封装层下表面与所述第一粘结层粘接。

5、优选地,所述第一粘结层上表面与所述封装层下表面粘接,所述第一粘结层下表面与所述太阳电池阵列粘接,所述第一粘结层用于将封装层与太阳电池阵列之间形成牢固粘接,所述第一粘结层为poe薄膜或eva薄膜。

6、优选地,所述太阳电池阵列为若干个电池组成,用于光伏板的电源组件发电单元,所述太阳电池阵列选用硅电池、碲化镉电池、铜铟镓硒电池、钙钛矿电池、钙钛矿/硅叠层电池、晶体硅太阳电池中的一种,所述太阳电池阵列上表面与所述第一粘结层下表面粘接,所述太阳电池阵列下表面与所述第二粘结层粘接。

7、优选地,所述第二粘结层上表面与所述太阳电池阵列下表面粘接,所述第二粘结层下表面与所述玄武岩纤维轻芯钢层粘接,所述第二粘结层用于将太阳电池阵列与玄武岩纤维轻芯钢层之间形成牢固粘接,所述第二粘结层与所述第一粘结层组成成分相同。

8、优选地,所述玄武岩纤维轻芯钢层位于所述高强度保温阻燃单元的底端,所述玄武岩纤维轻芯钢层上表面与所述第二粘结层下表面粘接,所述玄武岩纤维轻芯钢层为玄武岩纤维和特种树脂,所述特种树脂为聚氨酯、环氧树脂、聚乙烯-聚醋酸乙烯酯共聚物、聚烯烃弹性体中的一种,用于保证光伏板的强度和刚度以及保温阻燃能力;所述玄武岩纤维轻芯钢层下表面边缘内部设有紧固螺母,所述紧固螺母贯穿所述玄武岩纤维轻芯钢层下表面。

9、优选地,所述接线盒设置于所述玄武岩纤维轻芯钢层的内部,所述玄武岩纤维轻芯钢层的内部设有凹槽,所述凹槽与所述接线盒相适配。

10、优选地,所述接线盒设置于所述玄武岩纤维轻芯钢层的外侧,所述接线盒的一端固定连接在所述玄武岩纤维轻芯钢层的外侧。

11、本发明还提供了一种高强度保温阻燃光伏板的制备方法,包括以下步骤:

12、s1、通过焊带、连接片将多个太阳电池焊接成电池串,得到太阳电池阵列;

13、s2、将封装层、第一粘结层、太阳电池阵列、第二粘结层、玄武岩纤维轻芯钢层,共5层材料从上到下按顺序依次摆放,得到光伏组件结构,随后检测并确认光伏组件结构中太阳电池阵列状态良好后,通过层压机制备得到初始光伏板结构;

14、s3、根据步骤s2得到的初始光伏板结构,对所述初始光伏板结构进行裁边处理,去除所述初始光伏板结构层压后的边缘溢胶;

15、s4、完成步骤s3后,将接线盒粘接于玄武岩纤维轻芯钢层内部的凹槽或玄武岩纤维轻芯钢层的外侧,随后灌注胶黏剂,固化成型,并进行清洗与检查测试,最终得到高强度保温阻燃光伏板。

16、优选地,在所述s2中,通过层压机制备得到初始光伏板结构的过程为:将光伏组件结构放入层压机中,并保证封装层外侧为层压机加热面,随后层压机进行抽真空,抽真空时间为4min~8min;随后层压机开始进行加压,层压机的下室保持抽真空状态,层压机的上室按梯度增大压力进行加压,最后一次加压相对压强设定为-80kpa~-20kpa,即施加到光伏组件结构上的压力为20kpa~80kpa,最后一次加压工序保持时间为5min~20min,层压温度为130℃~160℃,完成层压;最后层压机的下室充气,冷却后从层压机的上室取出得到初始光伏板结构。

17、根据本发明提供的具体实施例,本发明公开了以下技术效果:

18、(1)采用玄武岩纤维轻芯钢作为光伏组件背板,有效保证了光伏板的强度和刚度,并实现了优异的保温与阻燃特性。

19、(2)在玄武岩纤维轻芯钢制备时埋入紧固件,光伏板制备完成后可直接用于光伏板安装固定,安装便捷。

20、(3)同时采用一体层压工艺,且无需安装边框,制造工艺简单。

21、(4)适用性大大增加,本发明中的高强度保温阻燃光伏板可直接作为多能互补零碳建筑或光储一体式换电站等分布式应用场景墙面,尤其适用于高寒地区。

技术特征:1.一种高强度保温阻燃光伏板,其特征在于:包括封装层,所述封装层下表面连接有高强度保温阻燃单元,所述高强度保温阻燃单元由上到下依次包括第一粘结层、太阳电池阵列、第二粘结层与玄武岩纤维轻芯钢层,所述玄武岩纤维轻芯钢层的位置处设置有接线盒;

2.根据权利要求1所述的一种高强度保温阻燃光伏板,其特征在于:所述封装层用于缓冲光伏板外部受到的机械冲击且隔绝光伏板内部的太阳电池阵列,防止太阳电池阵列与外界直接接触;所述封装层为厚度0.1mm~4.0mm的玻璃、乙烯-四氟乙烯共聚物、聚对苯二甲酸乙二醇酯、无色透明聚酰亚胺薄膜透明聚合物材料中的一种,所述封装层下表面与所述第一粘结层粘接。

3.根据权利要求2所述的一种高强度保温阻燃光伏板,其特征在于:所述第一粘结层上表面与所述封装层下表面粘接,所述第一粘结层下表面与所述太阳电池阵列粘接,所述第一粘结层用于将封装层与太阳电池阵列之间形成牢固粘接,所述第一粘结层为poe薄膜或eva薄膜。

4.根据权利要求3所述的一种高强度保温阻燃光伏板,其特征在于:所述太阳电池阵列为若干个电池组成,用于光伏板的电源组件发电单元,所述太阳电池阵列选用硅电池、碲化镉电池、铜铟镓硒电池、钙钛矿电池、钙钛矿/硅叠层电池、晶体硅太阳电池中的一种,所述太阳电池阵列上表面与所述第一粘结层下表面粘接,所述太阳电池阵列下表面与所述第二粘结层粘接。

5.根据权利要求4所述的一种高强度保温阻燃光伏板,其特征在于:所述第二粘结层上表面与所述太阳电池阵列下表面粘接,所述第二粘结层下表面与所述玄武岩纤维轻芯钢层粘接,所述第二粘结层用于将太阳电池阵列与玄武岩纤维轻芯钢层之间形成牢固粘接,所述第二粘结层与所述第一粘结层组成成分相同。

6.根据权利要求5所述的一种高强度保温阻燃光伏板,其特征在于:所述玄武岩纤维轻芯钢层位于所述高强度保温阻燃单元的底端,所述玄武岩纤维轻芯钢层上表面与所述第二粘结层下表面粘接,所述玄武岩纤维轻芯钢层为玄武岩纤维和特种树脂,所述特种树脂为聚氨酯、环氧树脂、聚乙烯-聚醋酸乙烯酯共聚物、聚烯烃弹性体中的一种,用于保证光伏板的强度刚度以及保温阻燃能力;所述玄武岩纤维轻芯钢层下表面边缘内部设有紧固螺母,所述紧固螺母贯穿所述玄武岩纤维轻芯钢层下表面。

7.根据权利要求1所述的一种高强度保温阻燃光伏板,其特征在于:所述接线盒设置于所述玄武岩纤维轻芯钢层的内部,所述玄武岩纤维轻芯钢层的内部设有凹槽,所述凹槽与所述接线盒相适配。

8.根据权利要求1所述的一种高强度保温阻燃光伏板,其特征在于:所述接线盒设置于所述玄武岩纤维轻芯钢层的外侧,所述接线盒的一端固定连接在所述玄武岩纤维轻芯钢层的外侧。

技术总结本发明提供了一种高强度保温阻燃光伏板及其制备方法,属于新能源技术领域,包括封装层,所述封装层下表面连接有高强度保温阻燃单元,所述高强度保温阻燃单元由上到下依次包括第一粘结层、太阳电池阵列、第二粘结层与玄武岩纤维轻芯钢层。本发明采用上述的一种高强度保温阻燃光伏板及其制备方法,通过采用玄武岩纤维轻芯钢作为光伏板的背板,有效保证了光伏板的强度和刚度,实现了优异的保温与阻燃特性;在玄武岩纤维轻芯钢制备时埋入紧固件,缩减了安装步骤;同时采用一体层压工艺,且无需安装边框,制造工艺简单;该高强度保温阻燃光伏板可直接作为多能互补零碳建筑或光储一体式换电站等分布式应用场景墙面,尤其适用于高寒地区。技术研发人员:柳翠,杨宁,袁晓,丹增罗布受保护的技术使用者:华东理工大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342818.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。