一种全固废微膨胀混凝土及其制备方法

- 国知局

- 2024-12-06 12:58:29

本发明涉及混凝土材料,具体是一种全固废微膨胀混凝土及其制备方法。

背景技术:

1、我国固体废弃物存量大、利用率低、存在较大的生态环境安全隐患。固废的建材化利用是解决其堆弃现状的主要途径之一。因此,利用固废制备粗、细骨料、水泥等材料,并将其应用于混凝土中制备全固废混凝土,提高固废的资源利用率,对于节约资源、推动混凝土行业绿色高质量发展具有重要意义。

2、混凝土的硬化和使用过程中会产生体积收缩,过大的收缩可能导致结构开裂从而影响其性能。在配制混凝土时添加一定量的膨胀剂,使混凝土在硬化过程中产生体积膨胀,抵消收缩,从而防止结构开裂。目前,固废材料应用与混凝土中使用的膨胀剂一般为氧化钙、硫铝酸钙类膨胀剂,此种膨胀剂均能在固废中直接加工得到,但是无论是氧化钙类膨胀剂还是硫铝酸钙类膨胀剂,其水化速度都相对较快,较多膨胀能损耗在了混凝土的塑性阶段,较快的水化膨胀对混凝土中后期的收缩补偿作用较小,导致混凝土整体强度的下降。

3、为此,针对上述背景技术中提出的问题,本领域技术人员提出一种全固废微膨胀混凝土及其制备方法。

技术实现思路

1、本发明的目的在于提供一种全固废微膨胀混凝土及其制备方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种全固废微膨胀混凝土,包括以下重量份的组分:粗骨料920-1060份、细骨料460-582份、膨胀剂11-19份、改性固废基胶凝材料389-512份、水231-268份;其中,粗骨料为煤矸石,细骨料为废弃陶瓷,改性固废基胶凝材料包括固废基熟料、改性聚乙烯醇和改性阴离子交换树脂,固废基熟料通过煤矸石、电石渣和脱硫石膏制备而成;所述膨胀剂由电石渣通过煅烧而成;

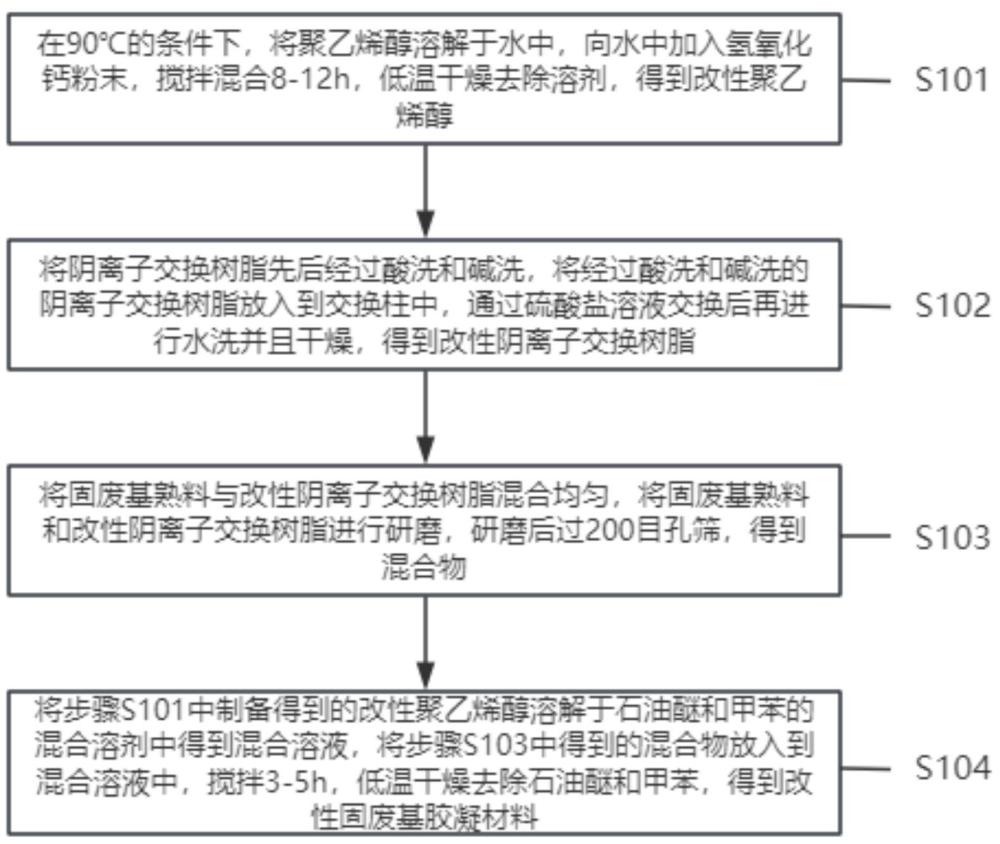

4、所述改性固废基胶凝材料通过如下步骤制备:

5、s101、在90℃的条件下,将聚乙烯醇溶解于水中,向水中加入氢氧化钙粉末,搅拌混合8-12h,低温干燥去除溶剂,得到改性聚乙烯醇;

6、s102、将阴离子交换树脂先后经过酸洗和碱洗,将经过酸洗和碱洗的阴离子交换树脂放入到交换柱中,通过硫酸盐溶液交换后再进行水洗并且干燥,得到改性阴离子交换树脂;

7、s103、将固废基熟料与改性阴离子交换树脂混合均匀,将固废基熟料和改性阴离子交换树脂进行研磨,研磨后过200目孔筛,得到混合物;

8、s104、将步骤s101中制备得到的改性聚乙烯醇溶解于石油醚和甲苯的混合溶剂中得到混合溶液,将步骤s103中得到的混合物放入到混合溶液中,搅拌3-5h,低温干燥去除石油醚和甲苯,得到改性固废基胶凝材料。

9、进一步的,所述步骤s101中氢氧化钙、聚乙烯醇和水之间的质量比为1:(5-8):(22-36)。

10、进一步的,所述步骤s102中通过盐酸溶液酸洗,酸洗时间为2-4h,盐酸溶液的浓度为3mol/l,盐酸溶液与阴离子交换树脂之间的质量比为5:1;通过氢氧化钠溶液碱洗,碱洗的时间为1-4h,氢氧化钠溶液的浓度为2mol/l,氢氧化钠溶液与阴离子交换树脂之间的质量比为5:1;硫酸盐使用硫酸钠溶液,硫酸钠溶液的浓度为0.4mol/l,硫酸钠溶液与阴离子交换树脂之间的质量比为1:4。

11、进一步的,所述步骤s104中石油醚和甲苯之间的质量比为1:1,改性阴离子交换树脂、改性聚乙烯醇、固废基熟料和石油醚之间的质量比为1:(0.8-1.8):(8-20):(45-60)。

12、进一步的,所述固废基熟料通过如下步骤制备:

13、s201、分别将煤矸石、电石渣和脱硫石膏进行清洗晾晒后放入破碎机进行破碎,然后用球磨机进行球磨,放入烘箱中以105℃烘干至恒重,取出后过50目孔筛;

14、s202、将步骤s201中获得的煤矸石、电石渣和脱硫石膏按照3:5:2的质量比放入搅拌机中充分混合,之后加水搅拌均匀,获得固废基生料;

15、s203、将步骤s202中获得的固废基生料放入钢模具中压制成试饼,将试饼放入温度为105℃的鼓风干燥箱中烘干3h,将烘干的试饼放在高温箱式炉中进行多阶段煅烧,煅烧后冷却至室温,将煅烧后的试饼破碎成小块,用研磨机对其进行研磨,研磨后过50目孔筛,得到固废基熟料。

16、进一步的,所述步骤s202中加入水的质量与改性固废基胶凝材料中煤矸石、电石渣和脱硫石膏总质量之间的质量比为1:2.5。

17、进一步的,所述步骤s203中的多阶段煅烧包括如下步骤:

18、先从室温到950℃,升温速率设置为10℃/min;然后从950℃升到1290℃时,升温速率设置为5℃/min;升温到1290℃时,然后保温45min。

19、进一步的,所述膨胀剂通过电石渣在900℃下高温煅烧得到。

20、一种全固废微膨胀混凝土的制备方法,包括如下步骤:

21、s1、将粗骨料进行清洗、晾晒处理后,放入破碎机中进行破碎,筛分后得到粒径范围在5-20mm区间内的煤矸石粗骨料;

22、s2、将细骨料进行清洗、晾晒处理,使用破碎机对废弃陶瓷进行破碎,使用粉碎机对废弃陶瓷进行研磨,筛分得到粒径范围在1-5mm区间内的废弃陶瓷细骨料;

23、s3、将粗骨料、细骨料、膨胀剂、改性固废基胶凝材料和水搅拌混合均匀得到全固废微膨胀混凝土。

24、与现有技术相比,本发明具有的有益效果是:

25、1.本发明使用煤矸石、电石渣、脱硫石膏、废弃陶瓷等固体废弃物制备全固废混凝土,可以大规模消纳固废,减少环境污染,通过电石渣制备的氧化钙类膨胀剂为混凝土的初期硬化提供膨胀,提高混凝土的初期硬化强度;

26、2.本发明中的改性固废基胶凝材料添加了改性聚乙烯醇和改性离子交换树脂,其中聚乙烯醇和阴离子交换树脂能够对硫铝酸钙的表面进行相对包覆,有效降低了硫铝酸钙的初期水化速度,此外,改性聚乙烯醇和改性离子交换树脂能够缓释产生ga2+和so42-,硫铝酸钙水化过程中与这些离子结合,提高水化产物的强度,混凝土实现持续微膨胀,补偿后期混凝土内部收缩,使混凝土获得更高的强度。

技术特征:1.一种全固废微膨胀混凝土,其特征在于,包括以下重量份的组分:粗骨料920-1060份、细骨料460-582份、膨胀剂11-19份、改性固废基胶凝材料389-512份、水231-268份;

2.根据权利要求1所述的全固废微膨胀混凝土,其特征在于,所述步骤s101中氢氧化钙、聚乙烯醇和水之间的质量比为1:(5-8):(22-36)。

3.根据权利要求1所述的全固废微膨胀混凝土,其特征在于,所述步骤s102中通过盐酸溶液酸洗,酸洗时间为2-4h,盐酸溶液的浓度为3mol/l,盐酸溶液与阴离子交换树脂之间的质量比为5:1;通过氢氧化钠溶液碱洗,碱洗的时间为1-4h,氢氧化钠溶液的浓度为2mol/l,氢氧化钠溶液与阴离子交换树脂之间的质量比为5:1;硫酸盐使用硫酸钠溶液,硫酸钠溶液的浓度为0.4mol/l,硫酸钠溶液与阴离子交换树脂之间的质量比为1:4。

4.根据权利要求1所述的全固废微膨胀混凝土,其特征在于,所述步骤s104中石油醚和甲苯之间的质量比为1:1,改性阴离子交换树脂、改性聚乙烯醇、固废基熟料和石油醚之间的质量比为1:(0.8-1.8):(8-20):(45-60)。

5.根据权利要求1所述的全固废微膨胀混凝土,其特征在于,所述固废基熟料通过如下步骤制备:

6.根据权利要求5所述的全固废微膨胀混凝土,其特征在于,所述步骤s202中加入水的质量与改性固废基胶凝材料中煤矸石、电石渣和脱硫石膏总质量之间的质量比为1:2.5。

7.根据权利要求5所述的全固废微膨胀混凝土,其特征在于,所述步骤s203中的多阶段煅烧包括如下步骤:

8.根据权利要求1所述的全固废微膨胀混凝土,其特征在于,所述膨胀剂通过电石渣在900℃下高温煅烧得到。

9.一种如权利要求1-8任意一项所述的全固废微膨胀混凝土的制备方法,包括如下步骤:

技术总结本发明涉及混凝土材料技术领域,具体是一种全固废微膨胀混凝土及其制备方法,包括以下重量份的组分:粗骨料920‑1060份、细骨料460‑582份、膨胀剂11‑19份、改性固废基胶凝材料389‑512份、水231‑268份;其中,粗骨料为煤矸石,细骨料为废弃陶瓷,改性固废基胶凝材料包括固废基熟料、改性聚乙烯醇和改性阴离子交换树脂,固废基熟料通过煤矸石、电石渣和脱硫石膏制备而成;所述膨胀剂由电石渣通过煅烧而成。本发明中制备的混凝土,既能够保证混凝土的初期强度,而且能够保证混凝土后期进行持续微膨胀,进行收缩补偿,提高了混凝土的整体强度。技术研发人员:闫长旺,冯蓉蓉,张菊,白茹,王萧萧受保护的技术使用者:内蒙古工业大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/343079.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表