一种增强桥面板整体性的复合施工方法与流程

- 国知局

- 2024-12-26 16:01:30

本发明涉及桥梁结构和施工,尤其是涉及一种增强桥面板整体性的复合施工方法。

背景技术:

1、钢板组合梁将钢结构与混凝土桥面板结合应用,充分发挥了两种材料性能优势,在保障结构承载能力的基础上,做到了大幅降低桥梁重量,提升桥梁部品化率,有利于桥梁建设行业向工业化目标推进。

2、在普通钢混组合连续梁桥施工时,一般将桥面板按照纵桥向分段预制,并在现场再次进行安装和接缝混凝土浇筑,为提升湿接缝的连接强度增强结构的整体性,工程人员设计出了回转钢筋接缝等结构形式,一定程度上增加了桥面板整体受力,但是湿接缝与预制桥面板之间的接缝依然存在,在长期车辆疲劳荷载的作用下,桥面板裂缝频发。且湿接缝位置通常设置剪力钉,现场湿接缝钢筋布置时常常受到钢主梁上剪力钉的干扰,大大影响了现场施工效率。

3、另外,预制拼装和永久模板的施工方法作为目前对大体积混凝土结构中常常应用的施工方法,前者通过将目标构件拆分为多块较为规整的小型构件,通过工厂预制再到现场拼装的方法进行施工。预制拼装施工方法大幅降低了施工过程中施工现场的工作量,提升了整体的建设效率,但同时由于预制构件后续通过湿接缝、预应力等后处理方式连接在一起,结构整体性能受到影响,并且长期耐久性受到挑战。后者通过在桥梁主要受力结构上建立刚度较大的永久模板构造,一般通过钢材或更高等级的混凝土。这种施工方法也能降低现场施工对周边环境的影响,但是全桥永久钢模板将会对工程项目的经济性带来极大的负担。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种增强桥面板整体性的复合施工方法,能够在保障施工现场对周边环境影响较小的条件下,增强钢板组合梁整体性能,且大幅增加了桥面板的整体性和耐久性,比较永久模板施工大幅降低了用钢量,提升了经济性。

2、本发明的目的可以通过以下技术方案来实现:

3、本发明提供一种增强桥面板整体性的复合施工方法,包括以下步骤:

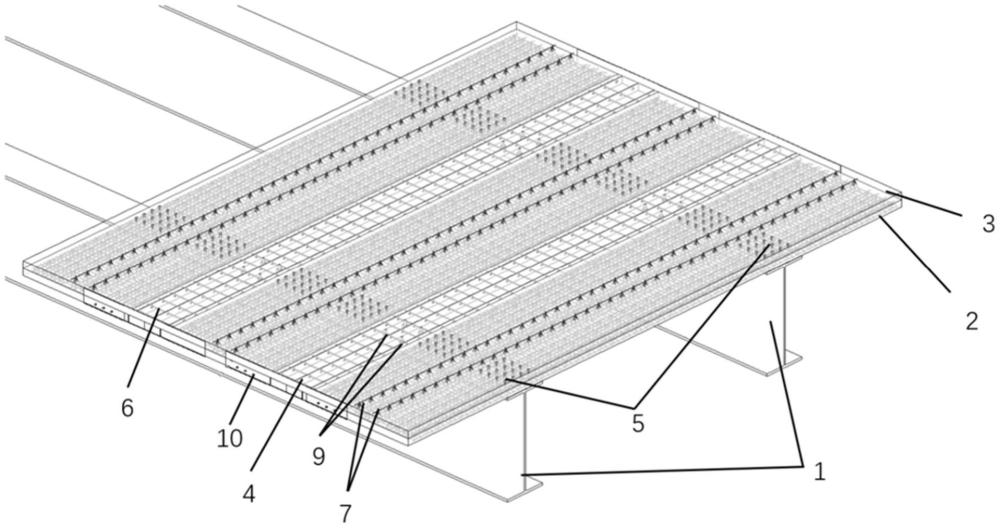

4、s1:在预制安装的底层桥面板与钢主梁的连接处焊接双层剪力钉,并以预制安装的底层桥面板纵桥向长度为间隔,且垂直于钢主梁安装带肋钢模板;

5、s2:在s1中的带肋钢模板两侧放置平行于带肋钢模板的底层桥面板钢筋桁架,并在底层桥面板钢筋桁架内等距放置垂直于底层桥面板钢筋桁架的纵向钢筋;

6、s3:在s2中的纵向钢筋内以预设间距焊接贯穿钢筋,使得贯穿钢筋贯穿整个带肋钢模板,再浇筑混凝土获得底层桥面板,实现底层桥面板与钢主梁的连接,并进行养护;

7、s4:待s3中的底层桥面板强度养护完成后,将底层桥面板的底面和侧面分别与带肋钢模板固定连接,使底层桥面板与钢主梁形成π型结构;

8、s5:将s4中的π型结构吊装至盖梁上,依次向带肋钢模板内部、搭设桥面板的钢筋骨架以及上层桥面板进行浇筑混凝土,再平铺浇筑整个桥面板直至满足桥面板整体高度。

9、进一步地,s1中,所述带肋钢模板与预制安装的底层桥面板间隔布置,且桥梁两端为预制安装的底层桥面板,布置方式为n+m+n+m+n+……+n+m+n,

10、其中,n代表预制安装的底层桥面板;m代表带肋钢模板;+表示间隔。

11、进一步地,s1中,所述双层剪力钉包括上层剪力钉和下层剪力钉,所述上层剪力钉和下层剪力钉对应设置;

12、所述双层剪力钉的中部和上部均为凸起结构,所述中部凸起结构位于预制安装的底层桥面板的内部,上部凸起结构位于上层桥面板的内部。

13、进一步地,s1中,所述带肋钢模板与钢主梁的连接处采用带肋钢模固定螺栓固定连接,所述带肋钢模固定螺栓设有四个,四个所述带肋钢模固定螺栓分别设于带肋钢模板与钢主梁的接触面的四个边角上。

14、进一步地,s1中,所述带肋钢模板包括钢底板、钢侧板和带孔横肋,所述带孔横肋焊接于钢底板上,所述带孔横肋和钢底板均与钢侧板垂直焊接;

15、所述钢底板和钢侧板的厚度为3-6mm,带孔横肋的厚度为9-11mm;

16、所述带孔横肋上的孔洞间距为290-310mm,所述孔洞直径大于贯穿钢筋的直径。

17、进一步地,所述钢侧板与预制安装的底层桥面板侧边采用钢侧模固定螺栓固定连接,所述钢底板与预制安装的底层桥面板的底面采用钢底板固定螺栓固定连接;

18、所述钢侧板包括钢侧板本体与钢侧板延长部,所述钢侧板延长部的长度为预制安装的底层桥面板长度的一半;

19、所述钢底板包括钢底板本体与钢底板延长部,所述钢底板延长部的长度为45-55mm;

20、所述钢侧板延长部和钢底板延长部均设有若干个孔洞,若干个所述孔洞之间的间距为400mm。

21、进一步地,s2中,所述底层桥面板钢筋桁架包括构造钢筋桁架和连接钢筋桁架,所述构造钢筋桁架的高度小于预制安装的底层桥面板的高度,所述构造钢筋桁架包括上层钢筋和下层钢筋,所述下层钢筋位于预制安装的底层桥面板内部,上层钢筋预留在预制安装的底层桥面板的上部,并浇筑于上层桥面板的内部;

22、所述连接钢筋桁架的高度大于预制底层桥面板高度。

23、进一步地,s2中,所述纵向钢筋包括顶层钢筋和底层钢筋,所述顶层钢筋与上层钢筋固定连接,底层钢筋与下层钢筋固定连接。

24、进一步地,所述贯穿钢筋包括a侧贯穿钢筋和b侧贯穿钢筋,所述a侧贯穿钢筋和b侧贯穿钢筋交替间隔穿过带肋钢模板中带孔横肋的孔洞,并以相反方向布置于带肋钢模板的两侧。

25、进一步地,s5中,所述上层桥面板为全桥整体浇筑;

26、所述带肋钢模板为桥面板的永久模板,在施工完上层桥面板后不拆除。

27、与现有技术相比,本发明具有以下优点和有益效果:

28、1、本发明中通过预制安装底层桥面板,再采用现场浇筑,能够保证钢板组合梁桥面板的整体性能,提升钢板组合梁桥面板的长期耐久性。

29、2、本发明将预制安装和永久模板两个施工方法相互融合,实现了在保障施工现场对周边环境影响较小的条件下,同时增强钢板组合梁整体性能,对比预制拼装施工大幅增加了桥面板的整体性和耐久性,比较永久模板施工大幅降低了用钢量,提升了经济性。

30、3、本发明中的底层桥面板内部的钢筋布置采用楼承板钢筋桁架,具备高度市场化规格,可大批量采购,降低施工过程中的人力成本,提升工程效率。

技术特征:1.一种增强桥面板整体性的复合施工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种增强桥面板整体性的复合施工方法,其特征在于,s1中,所述带肋钢模板(4)与预制安装的底层桥面板(2)间隔布置,且桥梁两端为预制安装的底层桥面板(2),布置方式为n+m+n+m+n+……+n+m+n,

3.根据权利要求1所述的一种增强桥面板整体性的复合施工方法,其特征在于,s1中,所述双层剪力钉(5)包括上层剪力钉和下层剪力钉,所述上层剪力钉和下层剪力钉对应设置;

4.根据权利要求1所述的一种增强桥面板整体性的复合施工方法,其特征在于,s1中,所述带肋钢模板(4)与钢主梁(1)的连接处采用带肋钢模固定螺栓(8a)固定连接,所述带肋钢模固定螺栓(8a)设有四个,四个所述带肋钢模固定螺栓(8a)分别设于带肋钢模板(4)与钢主梁(1)的接触面的四个边角上。

5.根据权利要求1所述的一种增强桥面板整体性的复合施工方法,其特征在于,s1中,所述带肋钢模板(4)包括钢底板(13)、钢侧板(10)和带孔横肋(9),所述带孔横肋(9)焊接于钢底板(13)上,所述带孔横肋(9)和钢底板(13)均与钢侧板(10)垂直焊接;

6.根据权利要求5所述的一种增强桥面板整体性的复合施工方法,其特征在于,所述钢侧板(10)与预制安装的底层桥面板(2)侧边采用钢侧模固定螺栓(8b)固定连接,所述钢底板(13)与预制安装的底层桥面板(2)的底面采用钢底板固定螺栓(8c)固定连接;

7.根据权利要求1所述的一种增强桥面板整体性的复合施工方法,其特征在于,s2中,所述底层桥面板钢筋桁架包括构造钢筋桁架(11)和连接钢筋桁架(7),所述构造钢筋桁架(11)的高度小于预制安装的底层桥面板(2)的高度,所述构造钢筋桁架(11)包括上层钢筋和下层钢筋,所述下层钢筋位于预制安装的底层桥面板(2)内部,上层钢筋预留在预制安装的底层桥面板(2)的上部,并浇筑于上层桥面板(3)的内部;

8.根据权利要求7所述的一种增强桥面板整体性的复合施工方法,其特征在于,s2中,所述纵向钢筋(12)包括顶层钢筋和底层钢筋,所述顶层钢筋与上层钢筋固定连接,底层钢筋与下层钢筋固定连接。

9.根据权利要求1所述的一种增强桥面板整体性的复合施工方法,其特征在于,所述贯穿钢筋(6)包括a侧贯穿钢筋(6)和b侧贯穿钢筋(6),所述a侧贯穿钢筋(6)和b侧贯穿钢筋(6)交替间隔穿过带肋钢模板(4)中带孔横肋(9)的孔洞,并以相反方向布置于带肋钢模板(4)的两侧。

10.根据权利要求1所述的一种增强桥面板整体性的复合施工方法,其特征在于,s5中,所述上层桥面板(3)为全桥整体浇筑;

技术总结本发明涉及一种增强桥面板整体性的复合施工方法,在预制安装的底层桥面板与钢主梁的连接处焊接双层剪力钉,并依次安装带肋钢模板、底层桥面板钢筋桁架、纵向钢筋、贯穿钢筋,再浇筑混凝土获得底层桥面板,实现底层桥面板与钢主梁的连接,使底层桥面板与钢主梁形成π型结构,并吊装至盖梁上,浇筑混凝土,直至满足桥面板整体高度。与现有技术相比,本发明通过预制安装底层桥面板,再采用现场浇筑,能够保证钢板组合梁桥面板的整体性能,提升其长期耐久性。将预制安装和永久模板两个施工方法相互融合,增强钢板组合梁整体性能,对比预制拼装施工大幅增加了桥面板的整体性和耐久性,比较永久模板施工大幅降低了用钢量,提升了经济性。技术研发人员:王博,吴建民,宋军,刘志权,于春江,邓陈记,石雪飞,尹超,石磊,陈亮,胡彬受保护的技术使用者:安徽省交通控股集团有限公司技术研发日:技术公布日:2024/12/12本文地址:https://www.jishuxx.com/zhuanli/20241216/347813.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表