一种超洁净环境下的晶圆质量检测方法与流程

- 国知局

- 2024-12-26 15:03:17

本发明涉及晶圆检测,具体为一种超洁净环境下的晶圆质量检测方法。

背景技术:

1、晶圆技术是半导体行业的核心,20世纪70年代初,随着摩尔定律的提出,晶圆直径逐步增大,从最初的2英寸到现今的300毫米,晶圆集成度的迅速提升。晶圆质量和工艺的要求也在不断提高。因此,不断提升晶圆制造技术和检测水平,保障晶圆质量,将是半导体工业持续发展的关键。

2、对于如今的大面积晶圆,表面和内部的缺陷检测问题值得深入探究,大面积晶圆不仅仅需要检测表面缺陷问题,还需要检测晶圆内部缺陷问题,同时也需要考虑检测效率和检测成本,这都是亟待解决的技术问题。

3、公开号为cn116645362a的专利公开了一种碳化硅晶圆的质量智能检测方法及系统,提供了一种碳化硅晶圆的质量智能检测方法及系统,方法包括:连接定位载台,定位完成采集图像采集结果;构建基础比对特征集合,对图像采集结果进行特征比对,确定异常区域;扫描异常区域,获得异常区域图像采集结果;采集同类型晶圆的异常特征,分类标识并构建异常特征识别模型;将异常区域图像采集结果输入异常特征识别模型,初始识别,调用异常特征集合,对异常区域图像采集结果执行异常特征匹配,输出异常检测结果,解决了碳化硅晶圆的缺陷检测效率低技术问题,实现了自动进行碳化硅晶圆的缺陷检测,提高缺陷检测效率的技术效果。该方法仅从视觉角度,对晶圆表面缺陷进行检测,没有深入检测晶圆内部缺陷。

4、为此,本发明提出一种超洁净环境下的晶圆质量检测方法。

技术实现思路

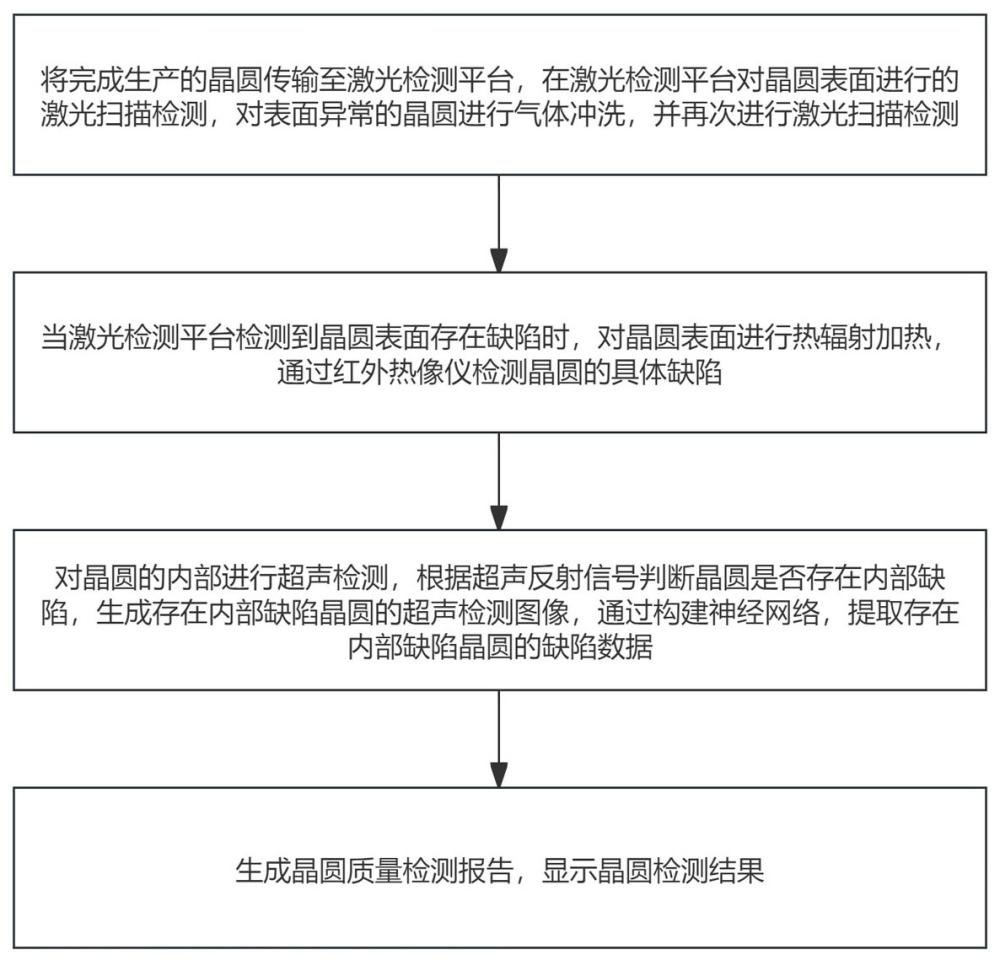

1、为实现上述目的,本发明提供一种超洁净环境下的晶圆质量检测方法,具体技术方案如下:一种超洁净环境下的晶圆质量检测方法,其特征在于,包括:

2、将完成生产的晶圆传输至激光检测台,在激光检测台对晶圆表面进行的激光扫描检测,对表面异常的晶圆进行气体冲洗,并再次进行激光扫描检测;

3、当激光检测台检测到晶圆表面存在缺陷时,对晶圆表面进行热辐射加热,通过红外热像仪检测晶圆的具体缺陷;

4、对晶圆的内部进行超声检测,根据超声反射信号判断晶圆是否存在内部缺陷,生成存在内部缺陷晶圆的超声检测图像,通过构建神经网络,提取存在内部缺陷晶圆的缺陷数据;

5、生成晶圆质量检测报告,显示晶圆检测结果。

6、优选的,所述激光检测台用于对晶圆发射扫描激光束,以及通过光学传感器接收晶圆反射的激光束;

7、当晶圆表面平整光滑无缺陷时,激光束在晶圆表面发生全反射,光学传感器接收到的反射激光束的光线强度值是固定且分布均匀的,即:,其中是激光束的初始光线强度,是光学传感器接收到的反射激光束的光线强度值;

8、当晶圆表面出现缺陷时,激光束在晶圆表面缺陷处发生不规则反射,在晶圆表面平整光滑无缺陷处仍然发生全反射,不规则反射与全反射光线强度叠加,光学传感器接收到部分区域的光线强度值发生变化,晶圆缺陷位置发生不规则反射的反射光线强度计算如下:

9、 ;

10、其中,是晶圆缺陷的坐标位置,是高斯分布的标准差,是晶圆缺陷位置发生不规则反射的反射光线强度;

11、 ;

12、其中,全反射和不规则反射的叠加光线强度。

13、优选的,设定光线强度阈值和光线强度触发次数阈值,将晶圆分为表面正常晶圆和表面异常晶圆;

14、当光学传感器接收的叠加光线强度大于光线强度阈值的次数超过光线强度触发次数阈值,判定为表面异常晶圆;

15、对表面异常晶圆进行气体冲洗,所述气体为氮气;

16、在气体冲洗完毕时,再次对晶圆进行激光检测,若光学传感器上不再出现异常光线强度,则进入超声检测晶圆内部步骤;若光学传感器上仍出现异常光线强度,判定表面异常晶圆为表面缺陷晶圆,并根据光学传感器采集的激光束光线强度分布,逆向求解出晶圆缺陷坐标位置:

17、 ;

18、其中:

19、 ;

20、是给定光学传感器上的光线强度分布,通过梯度下降法,最小化目标函数得出晶圆缺陷位置的区域范围。

21、优选的,当检测出晶圆表面存在缺陷时,采用热辐射加热仪器对晶圆缺陷位置的区域进行加热,使用高分辨率红外热成像仪对晶圆表面进行扫描,捕捉被加热的晶圆表面红外变化;

22、采用红外传感器采集晶圆被热辐射加热仪器加热后的红外特征图像,对采集的红外特征图像进行滤波降噪,并根据预检测得出的晶圆缺陷位置,对图像进行分割;

23、对红外特征图像,进行数据处理,寻找温度变化区域:

24、;

25、其中,表示红外特征图像中位置温度变化,是位置加热后的温度,是位置的背景温度;

26、将晶圆红外特征图像颜色设定为灰度图,设定红外特征图像灰度图的基准颜色,选取晶圆红外特征图像中面积最大区域的灰度颜色为基准颜色,突出显示非基准颜色,对非基准颜色的位置划分框图,识别框图中非基准颜色的形状类型,标记框图中晶圆缺陷类型、晶圆缺陷具体位置,以及晶圆缺陷的面积;

27、设定晶圆表面缺陷的影响权重阈值,当晶圆表面缺陷权重大于或等于权重阈值时,在检测流程中清除当前晶圆;当晶圆表面缺陷权重小于权重阈值时,晶圆进入下一检测流程,晶圆表面缺陷权重的计算公式为:

28、 ;

29、其中,为晶圆表面裂痕的数量,为晶圆表面裂痕的影响系数,为晶圆表面裂痕的面积;为晶圆表面磨损的数量,为晶圆表面磨损的影响系数,为晶圆表面磨损的面积。

30、优选的,对表面检测后的晶圆进行超声检测,检测晶圆是否存在内部缺陷包括:

31、将晶圆放置于质地均匀的声波检测台上,通过超声探头对晶圆发射超声信号并接收超声反射信号;

32、根据晶圆厚度,设置超声信号频率:,其中是超声信号频率;是晶圆的弹性模量;是晶圆材料的密度;是晶圆厚度。

33、优选的,所述超声检测用于检测晶圆内部分层、内部裂纹和内部空洞;

34、晶圆内部分层检测的策略:不同材料层之间存在声阻抗差异,用总反射系数描述超声波在不同材料层间的反射程度:

35、 ;

36、为第n层材料的声阻抗,,n为总共的分层数,是第n层材料的密度,是第n层材料的声速;

37、晶圆在声波检测台中进行超声检测,总反射系数低于固定值,则晶圆中存在分层。

38、优选的,晶圆内部裂纹检测的策略:考虑裂纹的形状和方向对散射振幅的影响,构建包含裂纹方向角的裂纹反射系数模型:

39、 ;

40、其中,为晶圆内部裂纹的超声反射系数,是晶圆直径,表示散射振幅随入射角和裂纹方向角的分布;表示裂纹对超声波的吸收程度;表示超声信号频率、入射角和裂纹方向角的裂纹吸收系数;为晶圆厚度;

41、设定晶圆裂纹检测反射系数阈值,当晶圆裂纹的超声反射系数大于阈值时,晶圆存在内部裂纹;

42、晶圆内部空洞检测的策略:考虑空洞的形状,多路径传播和干涉效应对散射的影响,构建空洞反射系数模型:

43、 ;

44、其中,为晶圆内部空洞的超声反射系数,是晶圆直径,表示散射振幅随入射角和空洞位置的分布;空洞对超声波的吸收系数;表示超声信号频率、入射角和空洞位置相关的空洞吸收系数;为晶圆厚度;

45、设定晶圆空洞检测反射系数阈值,当晶圆空洞的超声反射系数大于阈值时,晶圆存在内部空洞。

46、优选的,当晶圆完成超声扫描时,将存在内部缺陷的晶圆超声数据可视化,生成超声图像,并构建神经网络模型,对超声图像进行识别;

47、构建卷积神经网络,提取超声图像的晶圆缺陷特征;

48、所述晶圆缺陷特征包括晶圆内部分层的面积和数量、晶圆内部裂纹的面积和数量以及晶圆内部空洞的面积和数量;

49、设定晶圆内部缺陷的影响权重,当晶圆内部缺陷权重大于或等于权重时,在检测流程清除当前晶圆;当晶圆内部缺陷权重小于权重时,晶圆进入下一检测流程,晶圆内部缺陷权重的计算方式如下:

50、 ;

51、其中,是晶圆内部分层的影响权重;是晶圆内部裂纹的影响权重;是晶圆内部空洞的影响权重。

52、优选的,根据晶圆的表面检测和内部检测结果,将表面检测和内部检测均没有缺陷的晶圆划分为优品晶圆;

53、将晶圆表面检测和内部检测符合缺陷影响权重的晶圆划分为缺陷晶圆,生成报告文件,所述报告文件用于记录缺陷晶圆存在的缺陷类型、缺陷位置、缺陷面积以及晶圆编号和晶圆存储位置。

54、一种计算机服务器,包括:处理器和存储器;其中,所述存储器中存储有可供处理器调用的计算机程序;所述处理器通过调用所述存储器中存储的计算机程序,执行所述的一种超洁净环境下的晶圆质量检测方法。

55、一种计算机可读存储介质,其上存储有可擦写的计算机程序;当所述计算机程序在计算机设备上运行时,使得所述计算机设备执行所述的一种超洁净环境下的晶圆质量检测方法。

56、本发明的有益效果:

57、本发明不仅仅对晶圆表面缺陷进行检测,更进一步实现对晶圆内部缺陷进行检测;

58、通过激光预检测,实现对晶圆表面缺陷的快速预检测,减少过度检测晶圆表面对生产资源的占用,对检测出异常的晶圆进行详细检测,可以检测出晶圆表面存在的缺陷;

59、本发明还对晶圆内部进行超声检测,实现进一步对晶圆质量检测把控。

本文地址:https://www.jishuxx.com/zhuanli/20241226/344337.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种水利工程智能测量设备

下一篇

返回列表