一种具有自动上下料功能的智能剪板机及其使用方法与流程

- 国知局

- 2025-01-10 13:18:18

本发明涉及剪板机,具体为一种具有自动上下料功能的智能剪板机及其使用方法。

背景技术:

1、剪板机是利用运动的上刀片和固定的下刀片通过合理的刀片间隙,对各种厚度的金属板材施加剪切力,使金属板材按所需的尺寸断裂分离,现有的剪板机在上料时缺少对板材进行检测,难以保证剪切质量。

2、现有的剪板机的缺陷是:

3、1、专利文件jp5903124b2,公开了间接板剪机,主要考虑如何提高工作效率,而没有考虑如何避免由于板材重叠而引发的剪切问题,确保在剪切过程中板材的稳定性和准确性;

4、2、专利文件cn107322070b,公开了一种全机械手智能剪板机,主要考虑如何使剪板机进料连续且不易出错,而没有考虑到如何高效的进行自动上下料,进而提高剪切的效率和质量;

5、3、专利文件cn111659787b,公开了一种钣金箱柜壳体生产制造智能剪板机,主要考虑如何根据箱柜的实际尺寸调整冲裁尺寸,使其具有较好的适用性,而没有考虑如何高效的清洁刀具上残留的碎屑,减少人工工序;

6、4、专利文件cn112548188b,公开了一种液压剪板机的剪裁角度智能化调节机构,主要考虑如何自动调节剪裁角度,而没有考虑如何避免金属板材发生弯曲,提高剪切质量。

技术实现思路

1、本发明的目的在于提供一种具有自动上下料功能的智能剪板机及其使用方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种具有自动上下料功能的智能剪板机,包括plc控制器、剪板机和两组放料框,且两组放料框分别位于剪板机的前方和后方,所述plc控制器用于控制剪板机对金属板材进行剪切,两组所述放料框分别用于放置未剪切的金属板材和剪切好的金属板材;

3、所述剪板机的正面和背面均开设有输料口,所述剪板机的正面安装有高分辨率相机,且高分辨率相机位于输料口的上方,所述剪板机的正面和背面均上装有顶板,所述顶板的内部均安装有自动送料机构。

4、优选的,所述自动送料机构包括安装在顶板顶部的控制电机一,所述控制电机一的输出端安装有联轴器,所述联轴器的一端安装有减速机,所述减速机的输出端安装有丝杆一,所述顶板的内部开设有滑槽,且滑槽呈π型,所述顶板的内部安装有两组引导杆一,且引导杆一位于丝杆一的两侧,所述引导杆一与丝杆一的外表面套接有连接块,且连接块位于滑槽内部,所述连接块的底部安装有两组电动伸缩杆,两组所述电动伸缩杆的输出端安装有支撑板,所述支撑板的底部均匀布置有电永磁吸盘。

5、优选的,剪板机的一侧内壁开设有凹槽,所述凹槽的内部安装有控制电机二和引导杆三,且引导杆三位于控制电机二的一侧,所述控制电机二的输出端安装有双向丝杆,所述双向丝杆和引导杆三的外表面套接有两组连接件,两组所述连接件的一端均安装有清洁刷,所述剪板机的前壁和后壁均安装有摄像机,且摄像机位于输料口的上方,所述剪板机的一侧外壁活动安装有废弃盒。

6、优选的,所述剪板机的内部贯穿安装有传送装置,且传送装置位于输料口的下方,传送装置位于废弃盒的上方,所述剪板机的顶壁安装有压料缸和氮气缸,且氮气缸位于压料缸的后方,压料缸位于传送装置上方,所述氮气缸的输出端安装有上刀,且上刀位于两组清洁刷之间。

7、优选的,所述传送装置包括安装在剪板机一侧外壁的电机盒,所述电机盒的内部安装有伺服电机,所述伺服电机的输出端和剪板机的内部均安装有转动轴,两组所述转动轴的外表面套接有传送带,传送带位于压料缸的上方。

8、优选的,所述剪板机的一侧内壁安装有防护框,所述防护框的内部开设有滑动槽,所述防护框的内部嵌入安装有步进电机,所述步进电机的输出端安装有丝杆二,且丝杆二位于滑动槽的内部,所述滑动槽的内部安装有引导杆二,所述引导杆二和丝杆二的外表面套接有连接短杆,所述连接短杆的一端安装有挡料板,且挡料板位于传送装置的上方,挡料板位于清洁刷的后方,所述挡料板的正面安装有压力传感器,且压力传感器与plc控制器为电性连接。

9、优选的,所述剪板机的一侧外壁安装有电气箱和显示屏,且显示屏位于电气箱的前方,显示屏和电气箱位于废弃盒的上方,所述显示屏上安装有紧急停机按钮,且紧急停机按钮负责在遇到紧急情况时强制停止剪板机的运行。

10、优选的,所述剪板机的内壁安装有下刀,且下刀位于废弃盒和上刀之间,所述剪板机的另一侧外壁通过合页活动安装有箱门。

11、优选的,该具有自动上下料功能的智能剪板机的使用方法包括如下步骤:

12、步骤s1、首先使用自动送料机构将放料框中需要剪切的金属板材自动运送至传送装置上,同时高分辨率相机获取金属板材的图像,并利用图像处理技术判断吸取的金属板材是否出现双层板材重叠情况;

13、步骤s2、在传送装置的传送作用下将金属板材移至剪板机中,当压力传感器收到压力时,停止传送装置移动,同时压料缸伸长,对板材进行定位,然后启动氮气缸,带动上刀下移,对金属板材进行剪切;

14、步骤s3、剪切完毕,使用清洁刷将附着在上刀表面的金属碎屑清除掉,使其在重力作用下掉落至下方的废弃盒中;

15、步骤s4、在剪切完成后将挡料板向上移动,并控制传送装置继续移动,将剪切后的板材移出剪板机,并使用自动送料机构将板材搬运至剪板机后方的放料框中。

16、优选的,在步骤s1中,还包括如下步骤:

17、步骤s11、控制电机一运行将,然后通过联轴器将传递动力,再通过减速机调节转速和扭矩,最后带动丝杆一转动,使得连接块沿着引导杆一的方向向放料框靠近,然后使电动伸缩杆伸长,使电永磁吸盘向金属板材靠近,并对金属板材产生吸力,以对板材进行搬运,若检测出存在双层板材重叠情况,将金属板材放回放料框中,并通过电气箱对电永磁吸盘的吸力进行调节;

18、在步骤s3中,还包括如下步骤:

19、步骤s31、启动控制电机二,带动双向丝杆转动,使两组清洁刷沿着引导杆三的方向移动,向中间的上刀靠近,在氮气缸的作用下上刀将上移,清洁刷对上刀产生作用力,将上刀两面附着的金属碎屑清扫掉。

20、与现有技术相比,本发明的有益效果是:

21、1、本发明利用高分辨率相机先对自动送料机构上的金属板材进行图像获取,然后利用图像处理技术分析金属板材的边缘、形状和表面特征,从处理过的图像中提取金属板材的几何特征和尺寸信息,再根据提取的特征得出板材的厚度,进而判断是否出现双层板材重叠的情况,若出现双层板材重叠现象,控制自动送料机构将板材运回放料框中,并通过plc控制器调节自动送料机构的吸力大小,实现板材分离功能,能够进一步确保剪切过程中金属板材的稳定性和准确性,避免由于板材粘连或叠加而引发的剪切问题。

22、2、本发明通过自动送料机构将放料框中待剪切的金属板材进行搬运,自动送料机构按照预定的路线将准备好的金属板材送入剪板机中进行加工,重复搬运工作,以确保将金属板材搬运至固定的位置,当检测刀出现双层重叠情况时通过plc控制器对其内部磁路的分布进行控制和转换,进而改变电永磁吸盘对金属板材的吸力大小,实现金属板材分离的功能,使得每次只搬运一层金属板材,由于自动送料机构进行往复运动,可确保金属板材放置的准确性,以确保生产过程的高效和高质量,可有效提高剪切效率。

23、3、本发明通过控制电机二运行,带动双向丝杆转动,使得两组清洁刷沿着引导杆三向上刀靠近,使得两组清洁刷将上刀夹在中间,释放氮气缸中由于氮气被压缩而储存的能量,以推动上刀上升,同时由于清洁刷对上刀的作用力可将上刀表面附着的金属碎屑和其他杂质清除掉,保持上刀的清洁程度,清除掉的金属碎屑和其他杂质在重力作用下,将落至废弃盒中,有效的减少的人工程序,大大提高了剪切的工作效率。

24、4、本发明通过传送装置在金属板材分离后立即进行支撑,可有效的防止金属板材因自重而产生额外的弯曲,提高剪切后的金属板材的质量,再利用传送装置将剪切后的金属板材传送出剪板机中,再利用自动送料机构将剪切好的金属板材吸取放在放料框中。

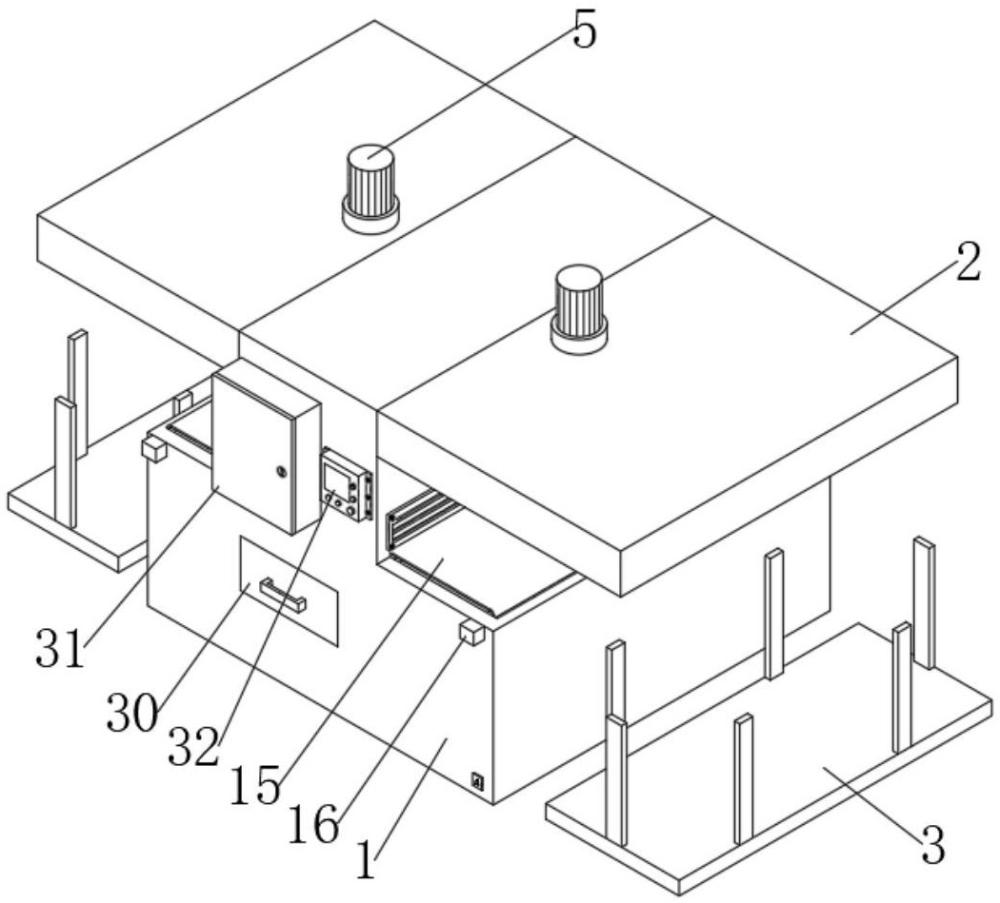

25、图1为本发明的立体结构示意图;

26、图2为本发明的侧视立体结构示意图;

27、图3为本发明的剪板机的侧视剖面结构示意图;

28、图4为本发明的自动送料机构的剖面结构示意图;

29、图5为本发明的自动送料机构的侧视剖面结构示意图;

30、图6为本发明的清洁刷的剖面结构示意图;

31、图7为本发明的剪板机的剖面结构示意图;

32、图8为本发明的传送装置的俯视剖面结构示意图;

33、图9为本发明的挡料板的剖面结构示意图;

34、图10为本发明的系统图。

35、图中:1、剪板机;2、顶板;3、放料框;4、高分辨率相机;5、控制电机一;6、联轴器;7、减速机;8、连接块;9、丝杆一;10、引导杆一;11、电动伸缩杆;12、压力传感器;13、电永磁吸盘;14、支撑板;15、传送带;16、电机盒;17、伺服电机;18、转动轴;19、压料缸;20、氮气缸;21、下刀;22、上刀;23、清洁刷;24、摄像机;25、防护框;26、挡料板;27、步进电机;28、丝杆二;29、引导杆二;30、废弃盒;31、电气箱;32、显示屏;33、箱门;34、控制电机二;35、双向丝杆;36、引导杆三。

本文地址:https://www.jishuxx.com/zhuanli/20250110/352279.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表