锂电隔膜及其制备方法和应用与流程

- 国知局

- 2025-01-10 13:21:28

本发明属于电池隔膜,具体来说涉及一种锂电隔膜及其制备方法和应用。

背景技术:

1、锂离子电池向着高能量密度,高功率密度,长寿命方向发展。作为重要组成部分的隔膜在向着更轻薄和功能化的方向发展。涂覆材料是隔膜的主要组成部分,承担了吸收和储存电解液,阻止热收缩的功能。能够发现,在相同厚度下使用超细陶瓷颗粒虽能够使得涂层更加致密增加隔膜的耐热性,但与常规陶瓷颗粒涂层(陶瓷颗粒间空隙较大)相比,由于超细陶瓷颗粒间间隙较小从而影响了隔膜的吸液保液率及离子电导率。

2、如何使隔膜在耐高温的情况下依然保持较高的吸液保液率将成为值得我们去关注的一个方向。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种锂电隔膜。

2、本发明的另一目的在于提供制备上述锂电隔膜的方法。

3、本发明的另一目的在于提供一种浆料。

4、本发明的另一目的在于提供上述浆料的制备方法。

5、本发明的目的是通过下述技术方案予以实现的。

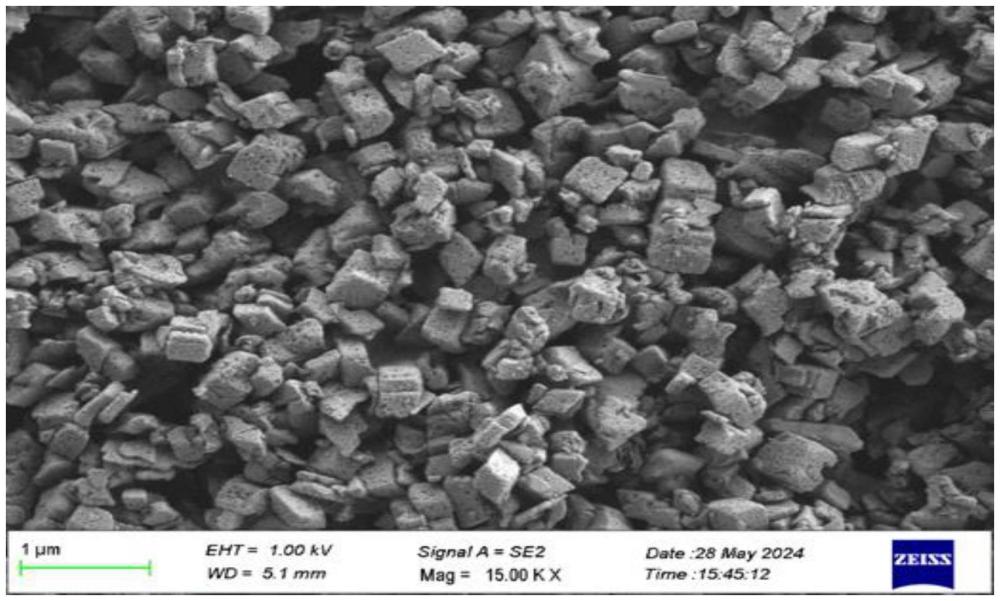

6、一种锂电隔膜,包括:基膜和基膜上的涂层,涂层中包括:γ相超细多孔氧化铝,γ相超细多孔氧化铝的粒径为d10:0.220~0.260μm,d50:0.429~0.512μm,d90:0.678~0.873μm,γ相超细多孔氧化铝的比表面积为18.25~20.07m2/g,γ相超细多孔氧化铝的平均孔径为11nm。

7、制备上述锂电隔膜的方法,包括:将浆料涂覆在基膜上,烘干,在基膜上得到涂层,得到锂电隔膜,所述浆料包括:水、γ相超细多孔氧化铝、胶黏剂和分散剂。

8、在上述技术方案中,胶黏剂为丙烯酸酯共聚物溶液。

9、在上述技术方案中,分散剂为聚丙烯酸铵盐。

10、在上述技术方案中,涂层厚度为2~3μm。

11、在上述技术方案中,涂覆速度为20~40m/min。

12、在上述技术方案中,烘干的温度为40~60℃,烘干的时间为1~2min。

13、一种浆料,包括:水、γ相超细多孔氧化铝、胶黏剂和分散剂,按质量份数计,水、γ相超细多孔氧化铝、胶黏剂和分散剂的比为(50~70):(20~30):(5~8):(0.2~0.5)。

14、在上述技术方案中,按质量份数计,水、γ相超细多孔氧化铝、胶黏剂和分散剂的比优选为(50~70):(20~22):(6~8):(0.3~0.4)。

15、在上述技术方案中,浆料的粒径为d50:0.420~0.500微米,d90:0.70~0.93微米。

16、上述浆料的制备方法,包括:将水、γ相超细多孔氧化铝、胶黏剂和分散剂混合至均匀,得到浆料,按质量份数计,水、γ相超细多孔氧化铝、胶黏剂和分散剂的比为(50~70):(20~30):(5~8):(0.2~0.5)。

17、在上述技术方案中,浆料的制备方法包括以下步骤:

18、步骤1,将分散剂、水和γ相超细多孔氧化铝混合至均匀,得到第一溶液;

19、在步骤1中,将分散剂、水和γ相超细多孔氧化铝混合,以1400~2500r/min的自转速度、40~60r/min的公转速度搅拌15~20min至均匀,得到所述第一溶液。

20、步骤2,将第一溶液和胶黏剂混合至均匀,得到浆料。

21、在步骤2中,将第一溶液和胶黏剂混合,在真空环境下同时搅拌和超声15~25min至均匀,真空环境的真空度为0.06~0.08kpa,搅拌的自转转速为1200~4000r/min,公转转速为30~50r/min,超声的频率为5~8khz。

22、γ相超细多孔氧化铝在提高隔膜浸润性、离子电导率和/或耐热性中的应用。

23、与现有技术相比,本发明的有益效果在于:

24、1.γ相超细多孔氧化铝具有丰富的粉孔隙结构,减轻了隔膜重量,本发明的锂电隔膜拥有耐高温性的同时兼顾了高离子电导率和高润湿性。高安全性的锂离子电池隔膜是提高锂电池安全性和循环稳定性的重要途径。

25、2.γ相超细多孔氧化铝上丰富的孔隙结构,增加了涂层对电解液的吸收和储存,隔膜较高的孔隙率能够使得li+的穿梭路径变短,提高了隔膜的吸液率、保液率和离子电导率,从而降低了锂离子电池的内阻,提高了电池的功率密度。

26、3.与常规超细氧化铝涂覆的隔膜相比,在涂布相同厚度的情况下,由于γ相超细多孔氧化铝具有较多的孔洞,采用含有γ相超细多孔氧化铝的浆料得到的涂层能够比常规超细氧化铝得到的涂层的重量减少约10%左右。

技术特征:1.一种锂电隔膜,包括:基膜和基膜上的涂层,涂层中包括:γ相超细多孔氧化铝,γ相超细多孔氧化铝的粒径为d10:0.22~0.27μm,d50:0.40~0.52μm,d90:0.60~0.90μm,γ相超细多孔氧化铝的比表面积为18~21m2/g。

2.制备权利要求1所述锂电隔膜的方法,其特征在于,包括:将浆料涂覆在基膜上,烘干,在基膜上得到涂层,得到锂电隔膜,所述浆料包括:水、γ相超细多孔氧化铝、胶黏剂和分散剂。

3.根据权利要求2所述的方法,其特征在于,胶黏剂为丙烯酸酯共聚物溶液,分散剂为聚丙烯酸铵盐。

4.根据权利要求2所述的方法,其特征在于,涂层厚度为2~3μm。

5.一种浆料,其特征在于,包括:水、γ相超细多孔氧化铝、胶黏剂和分散剂,按质量份数计,水、γ相超细多孔氧化铝、胶黏剂和分散剂的比为(50~70):(20~30):(5~8):(0.2~0.5)。

6.根据权利要求5所述的浆料,其特征在于,浆料的粒径为d50:0.420~0.500微米,d90:0.701~0.922微米。

7.如权利要求5所述浆料的制备方法,其特征在于,包括:将水、γ相超细多孔氧化铝、胶黏剂和分散剂混合至均匀,得到浆料,按质量份数计,水、γ相超细多孔氧化铝、胶黏剂和分散剂的比为(50~70):(20~30):(5~8):(0.2~0.5)。

8.γ相超细多孔氧化铝在提高隔膜离子电导率中的应用。

9.γ相超细多孔氧化铝在提高隔膜耐热性中的应用。

10.γ相超细多孔氧化铝在提高隔膜吸液率和/或保液率中的应用。

技术总结本发明公开了一种锂电隔膜及其制备方法和应用,锂电隔膜包括:基膜和基膜上的涂层,涂层中包括:γ相超细多孔氧化铝。制备锂电隔膜的方法包括:将浆料涂覆在基膜上,烘干,在基膜上得到涂层,得到锂电隔膜,所述浆料包括:水、γ相超细多孔氧化铝、胶黏剂和分散剂。γ相超细多孔氧化铝具有丰富的粉孔隙结构,减轻了隔膜重量,本发明的锂电隔膜拥有耐高温性的同时兼顾了高离子电导率和高润湿性。高安全性的锂离子电池隔膜是提高锂电池安全性和循环稳定性的重要途径。技术研发人员:袁海朝,徐锋,张静杰,苏碧海,邢鹏,田海龙,苏欢欢,赵栋,崔喆,张寒冬受保护的技术使用者:河北金力新能源科技股份有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352617.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表