一种浆料干燥成粉的工艺及其干燥系统的制作方法

- 国知局

- 2025-01-10 13:21:47

本发明涉及电池材料领域,尤其涉及一种浆料干燥成粉的工艺及其干燥系统。

背景技术:

1、现有技术中,氧化铝粉末的制备流程通常是需要先制备出前驱体,再干燥成粉,并根据所需的氧化铝粉末决定是否煅烧去除其中的结晶水。可见,将干燥成氧化铝粉末是氧化铝粉末制备中较为常见的工艺过程。

2、现有技术中,干燥成粉通常采用喷雾造粒。其工艺成熟、干燥迅速,而且可以通过控制喷雾工艺的参数控制其得到的颗粒的粒径和形貌(呈球形或类球形)。但是,喷雾造粒需要先将制备所得的前驱体配置成适用于喷雾造粒的浆料;另外,由于喷雾造粒是将前驱体形成的悬浮液通过喷嘴雾化成微小的液滴,这些液滴随后在适当的条件下干燥固化形成球形或类球形颗粒,因此,其形成的颗粒在粒径上高于其原料的粒径,而且其形貌也多会呈现出球形或者类球形的形貌,难以保持其原料原有的粒径和形貌。为此,若需要保持原料的粒径和形貌,需要再次将喷雾干燥的颗粒再破碎,如在制备氧化铝粉末时,常采用将前驱体配浆后喷雾造粒,再破碎成粉后进行煅烧,其工序多、容易在粉末中引入更多杂质,且喷雾干燥后的颗粒需要再次破碎时,对粉末的颗粒完整度保持不利,容易导致细粉增加。

技术实现思路

1、本发明的目的在于提供一种浆料干燥成粉的工艺,该干燥工艺无需喷雾造粒,也无需在干燥后再破碎,工序简单,不易引入其他杂质。

2、本发明的另一目的在于提供一种用于浆料干燥成粉的干燥系统。

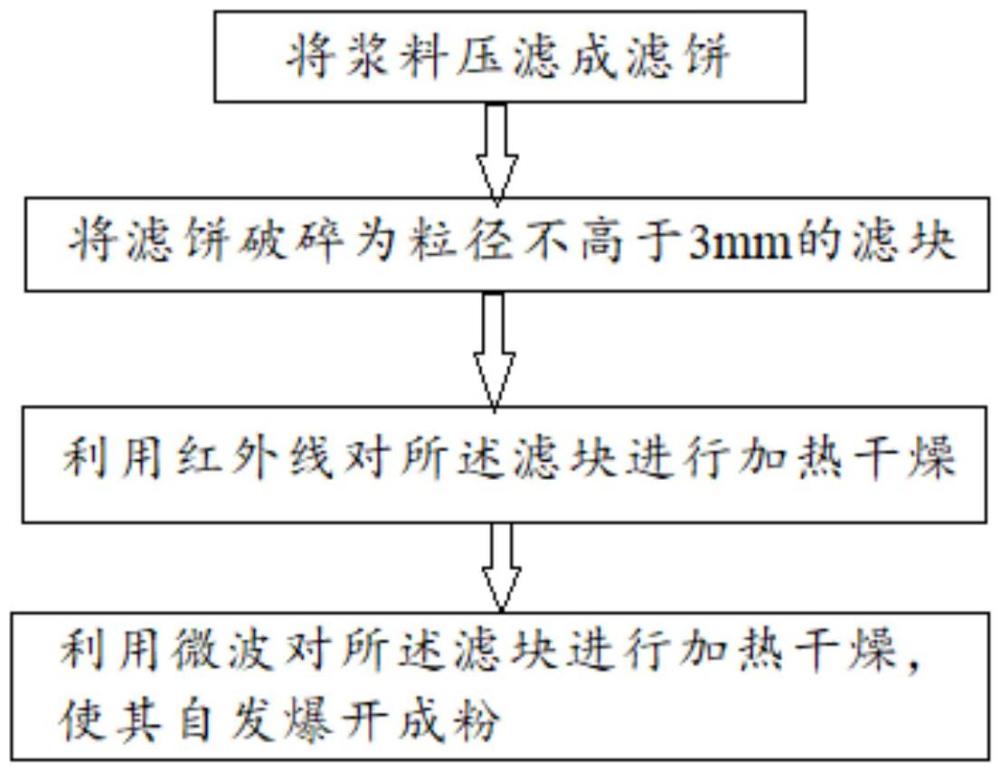

3、第一方面,本申请提供了一种浆料干燥成粉的工艺,包括以下步骤:

4、提供浆料,所述浆料包括分散液和分散在分散液中的粉末;

5、将浆料压滤成滤饼,并破坏所述滤饼为粒径不高于3mm的滤块;

6、利用红外线和微波依次对所述滤块进行加热干燥,使滤块自发爆开成粉。

7、进一步地,在本申请的一些实施例中,所述红外线加热所述滤块依次包括低温加热阶段和中温加热阶段;

8、所述低温加热阶段中,所述滤块被加热所至的温度低于所述中温加热阶段中所述滤块被加热所至的温度;

9、所述微波加热使滤块所达到的温度高于所述中温加热阶段中所述滤块被加热所至的温度。

10、进一步地,在本申请的一些实施例中,所述低温加热阶段中,所述滤块被加热至70~100℃,并保持至少5min;

11、所述中温加热阶段中,所述滤块被加热至110~140℃,并保持至少5min。

12、进一步地,在本申请的一些实施例中,所述低温加热阶段中,所述滤块被加热至70~100℃,并保持5min~20min;

13、所述中温加热阶段中,所述滤块被加热至110~140℃,并保持5min~10min。

14、进一步地,在本申请的一些实施例中,所述微波加热中,所采用的微波波长为12.2cm;频率为2450m。

15、进一步地,在本申请的一些实施例中,所述红外加热中,所采用的红外线的波长为2.5μm-15μm,功率为65kw。

16、进一步地,在本申请的一些实施例中,所述微波加热中,所述滤块被加热至至少150℃。

17、进一步地,在本申请的一些实施例中,所述红外线加热之后,所述滤块的含水量不高于0.2%且不低于0.05%。

18、进一步地,在本申请的一些实施例中,所述滤饼中的固含量不低于65%。

19、进一步地,在本申请的一些实施例中,所述滤饼的厚度为3~5cm,所述滤块的铺展厚度不高于1cm。

20、第二方面,本申请还提供一种用于浆料干燥成粉的干燥系统,包括:

21、压滤机构,用于将浆料压滤成滤饼;

22、破碎机构,设置在所述压滤机构下游,用于将所述滤饼破碎成滤块;

23、红外干燥机构,设置在所述破碎机构下游,包括依次设置的第一红外线干燥装置和第二红外线干燥装置;所述第一红外线干燥装置和第二红外线干燥装置均用于所述滤块干燥;

24、微波干燥机构,设置在所述红外干燥机构下游,用于将所述滤块干燥并自发爆开成粉。

25、本申请实施例提供一种浆料干燥成粉的工艺以及干燥系统,该干燥工艺利用红外线和微波依次对粉末的滤块进行干燥,通过红外线辐射将滤块中的含水量降低到一定程度,然后再通过微波干燥使滤块自动爆开形成粉末,无需研磨破碎即可使原料分散成粉,其工艺过程简单,且分散效果良好,晶粒团聚不明显。

技术特征:1.一种浆料干燥成粉的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的浆料干燥成粉的工艺,其特征在于,所述红外线加热所述滤块依次包括低温加热阶段和中温加热阶段;

3.根据权利要求2所述的浆料干燥成粉的工艺,其特征在于,所述低温加热阶段中,所述滤块被加热至70~100℃,并保持至少5min;

4.根据权利要求3所述的浆料干燥成粉的工艺,其特征在于,所述低温加热阶段中,所述滤块被加热至70~100℃,并保持5min~20min;

5.根据权利要求1~4任一项所述的浆料干燥成粉的工艺,其特征在于,所述微波加热中,所述滤块被加热至至少150℃。

6.根据权利要求1~4任一项所述的浆料干燥成粉的工艺,其特征在于,所述微波加热中,所采用的微波波长为12.2cm;频率为2450m;和/或

7.根据权利要求5所述的浆料干燥成粉的工艺,其特征在于,所述红外线加热之后,所述滤块的含水量不高于0.2%且不低于0.05%。

8.根据权利要求1所述的浆料干燥成粉的工艺,其特征在于,所述滤饼中的固含量不低于65%。

9.根据权利要求1所述的浆料干燥成粉的工艺,其特征在于,所述滤饼的厚度为3~5cm,所述滤块的铺展厚度不高于1cm。

10.一种用于浆料干燥成粉的干燥系统,其特征在于,包括:

技术总结本发明提供一种浆料干燥成粉的工艺及干燥系统,涉及材料制备技术领域,所述干燥方法包括以下步骤:提供浆料,所述浆料包括分散液和分散在分散液中的粉末;将浆料压滤成滤饼,并破坏所述滤饼为粒径不高于3mm的滤块;利用红外线和微波依次对所述滤块进行加热干燥,使滤块自发爆开成粉。本申请还提供可以用于该方法的干燥系统。本申请提供的技术方案改善了现有技术中浆料的喷雾造粒的干燥方式需要再研磨的问题。技术研发人员:李盟,刘双,马朋伟,胡林政,杨春受保护的技术使用者:苏州锦艺新材料科技股份有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352655.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。