集成微球透镜阵列的柔性荧光增强薄膜的制备方法

- 国知局

- 2025-01-10 13:23:47

本发明涉及一种集成微球透镜阵列的柔性荧光增强薄膜的制备方法,属于生物化学分析与传感。

背景技术:

1、单分子或单颗粒荧光成像是生化分析和传感领域常用的检测手段,一般采用荧光物质(染料分子或纳米颗粒)对目标分子或目标物的复合体进行标记,以荧光点的数量对目标分子进行定量。由于单个荧光物质发射的荧光强度较弱,在单分子或单颗粒水平对荧光物质进行成像检测需要使用高倍数(大于60倍)和高数值孔径(na,大于0.8)的油镜,需要手动聚焦和成像,很难自动化和微型化。低倍数(小于40倍)和低na(小于0.7)干镜进行单分子或单颗粒的成像必须对单个荧光物质发射的荧光进行增强。

2、荧光强度增强的技术主要有三种表面等离子体共振增强、光子晶体增强、和微透镜增强。表面等离子体共振增强,又称金属增强,需要精确控制荧光物质与金属介质表面的距离,距离过近会导致荧光猝灭,距离过远增强作用消失,且金属层易氧化,稳定性不高。光子晶体增强技术需要精细加工周期性的微纳结构,过程复杂,加工难度高,且荧光物质落在光子晶体结构的不同区域,增强差异大。微透镜增强技术既能提高激发光的强度,又能增强荧光的收集效率,且可进行光场调制,具有较好的应用潜力。

3、目前,基于pdms膜的微透镜阵列加工主要存在两种形式,注塑技术和光刻技术。前者需要先加工具有透镜形状的模具,往模具里注入pdms,加热成形。后者采用光刻技术在基底上加工微结构阵列模板,多次复刻后,形成pdms微透镜阵列。无论注塑和光刻技术,均需要复杂的加工过程,且透镜阵列的大小和间距与模板一致,无法进行灵活调节。另一方面,透镜材质一般为塑料,材料折光率较小(小于1.5),导致微透镜的光收集能力不足,无法使用低倍数和低na干镜对单个荧光物质进行成像,限制了微透镜阵列在单分子、单颗粒成像领域的应用。因此,需要发展高折光率材料的微透镜阵列制备方法。

4、目前,pdms薄膜微透镜制备方法存在以下两个技术问题:(1)pdms薄膜微透镜阵列需要复杂的模板制作过程,成本高、可靠性低;(2)低折光率微透镜的光线收集能力有限,荧光增强效应弱,即便与低倍数和低na干镜组合,也无法获取单个荧光物质的影像。

技术实现思路

1、本发明针对现有技术存在的技术问题而提供一种集成微球透镜阵列的柔性荧光增强薄膜的制备方法。

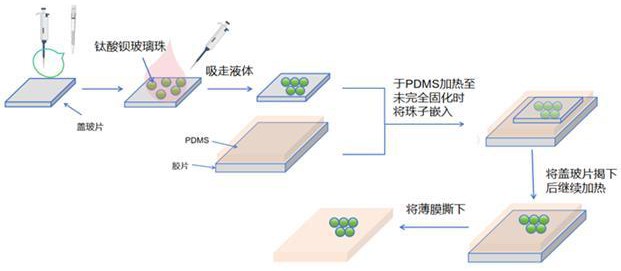

2、本发明提供一种集成微球透镜阵列的柔性荧光增强薄膜的制备方法,包括以下步骤:

3、步骤1、将固态微球的悬浮液滴加至固态基板表面,采用移液枪缓慢吸走液体,微球在固态基板表面自组装,形成阵列结构;

4、步骤2、将聚二甲基硅氧烷(pdms)的单体与引发剂按一定体积比混合均匀,脱气处理,形成预聚体;在塑料胶片表面涂布一定厚度的预聚体,加热固化;

5、步骤3、待预聚体即将固化成膜时,将步骤1制备的微球阵列基板覆盖于薄膜表面,继续加热至预聚体完全固化,然后将顶部基板和底部塑料胶片除去,形成集成微透镜阵列的柔性pdms薄膜;

6、步骤4、对柔性pdms薄膜进行抗吸附处理,以荧光染料分子为对象,在宏观水平表征薄膜的荧光增强性能,以荧光纳米颗粒为对象,在单颗粒水平表征薄膜的荧光增强性能。

7、作为本发明进一步优化的技术方案如下:

8、所述步骤1中,所述固态微球为聚苯乙烯、二氧化钛、钛酸钡、二氧化硅中的一种,所述固态微球的折光率为1.5~2.5,所述固态微球的尺寸为5~500微米。

9、优选的,所述固态微球的材料为钛酸钡,折光率为1.9,尺寸在140~150微米之间。

10、所述步骤2中,所述聚二甲基硅氧烷的单体与引发剂的体积比为0.2~10,所述塑料胶片的材质为聚苯乙烯、聚碳酸酯、聚甲基丙烯酸酯、聚对苯二甲酸乙二醇酯、聚氨酯中的一种,所述预聚体的涂布厚度为0.2~5毫米,所述加热固化的温度为40~100℃。

11、优选的,所述聚二甲基硅氧烷的单体与引发剂的体积比为10:1。

12、所述步骤4中,所述抗吸附处理的试剂为高分子长链修饰的硅烷化试剂,其质量浓度在0.5%~20%,处理时间为1分钟~60分钟,抗吸附处理过程包括表面活化和表面修饰,在材料表面可形成硅烷薄膜,减少pdms的非特异性吸附。

13、优选的,所述高分子长链为聚乙烯醇、聚乙二醇单甲醚、葡聚糖中的至少一种,其分子量在1kda~500kda之间。

14、所述步骤4中,所述荧光染料分子为荧光素钠及其衍生物、罗丹明b及其衍生物、cy3、cy5、fam中的至少一种,所述荧光纳米颗粒为尺寸在500nm以下的荧光材料,包括量子点、碳点、金簇、银簇、上转换粒子、荧光聚苯乙烯球、荧光二氧化硅球中的至少一种。

15、优选的,所述高分子长链修饰的硅烷化试剂为mpeg-硅烷,其高分子长链的分子量为5kda,质量浓度为2.5%~20%,处理时间为5分钟~20分钟;所述荧光染料分子为罗丹明b,所述荧光纳米颗粒为量子点。

16、所述步骤2中,待预聚体即将固化成膜时的加热固化时间为10~12分钟;所述步骤3中,继续加热至预聚体完全固化时的加热时间为18~20分钟。

17、与现有技术相比,本发明的制备方法简单可靠,可灵活控制透镜阵列的大小,不需要模板阵列,避免了光刻或注塑过程;另一方面,本发明以高折光率的固态微球形成透镜,增强了透镜对荧光物质的荧光激发效率和荧光收集效率,与低倍和低数值孔径的干镜组合,获取到了单颗粒水平的荧光影像。

技术特征:1.一种集成微球透镜阵列的柔性荧光增强薄膜的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述集成微球透镜阵列的柔性荧光增强薄膜的制备方法,其特征在于,所述步骤1中,所述固态微球为聚苯乙烯、二氧化钛、钛酸钡、二氧化硅中的一种,所述固态微球的折光率为1.5~2.5,所述固态微球的尺寸为5~500微米。

3.根据权利要求1所述集成微球透镜阵列的柔性荧光增强薄膜的制备方法,其特征在于,所述步骤2中,所述聚二甲基硅氧烷的单体与引发剂的体积比为0.2~10,所述塑料胶片的材质为聚苯乙烯、聚碳酸酯、聚甲基丙烯酸酯、聚对苯二甲酸乙二醇酯、聚氨酯中的一种,所述预聚体的涂布厚度为0.2~5毫米,所述加热固化的温度为40~100℃。

4.根据权利要求1所述集成微球透镜阵列的柔性荧光增强薄膜的制备方法,其特征在于,所述步骤4中,所述抗吸附处理的试剂为高分子长链修饰的硅烷化试剂,其质量浓度在0.5%~20%,处理时间为1分钟~60分钟。

5.根据权利要求4所述集成微球透镜阵列的柔性荧光增强薄膜的制备方法,其特征在于,所述高分子长链为聚乙烯醇、聚乙二醇单甲醚、葡聚糖中的至少一种,其分子量在1kda~500kda之间。

6.根据权利要求1所述集成微球透镜阵列的柔性荧光增强薄膜的制备方法,其特征在于,所述步骤4中,所述荧光染料分子为荧光素钠及其衍生物、罗丹明b及其衍生物、cy3、cy5、fam中的至少一种,所述荧光纳米颗粒为尺寸在500nm以下的荧光材料,包括量子点、碳点、金簇、银簇、上转换粒子、荧光聚苯乙烯球、荧光二氧化硅球中的至少一种。

7.根据权利要求1所述集成微球透镜阵列的柔性荧光增强薄膜的制备方法,其特征在于,所述步骤2中,待预聚体即将固化成膜时的加热固化时间为10~12分钟;所述步骤3中,继续加热至预聚体完全固化时的加热时间为18~20分钟。

技术总结本发明提出了一种集成微球透镜阵列的柔性荧光增强薄膜的制备方法,包括以下步骤:固态微球的悬浮液滴加至固态基板表面,吸走液体,微球自组装形成阵列结构;将聚二甲基硅氧烷的单体与引发剂混合均匀,形成预聚体;在塑料胶片表面涂布预聚体,加热固化;待预聚体即将固化成膜时,将基板覆盖于薄膜表面,继续加热,除去基板和塑料胶片,形成集成微透镜阵列的柔性PDMS薄膜。本发明简单、可靠,可灵活控制透镜阵列的大小,不需要模板阵列,避免了光刻或注塑过程;另一方面,本发明以高折光率的固态微球形成透镜,增强了透镜对荧光物质的荧光激发效率和荧光收集效率,与低倍和低数值孔径的干镜组合,获取到了单颗粒水平的荧光影像。技术研发人员:盖宏伟,杨晓晓,张清泉受保护的技术使用者:江苏师范大学技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352863.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表